钢板卷制卷筒壁厚的选择计算

2019-05-15于海洋韩晓敏

于海洋,韩晓敏

(河南卫华重型机械股份有限公司,河南新乡 453400)

1 起重机卷筒受力分析

卷筒是起重机的主要部件,主要由筒体、支座、连接法兰、内衬板、端板等部件组成(图1)。

钢制卷筒的设计,主要参数是壁厚,按照设计手册公式如下。

(1)内壁表面最大挤压应力σm。

式中f1——钢丝绳绕入时应力减小系数,一般取0.75

f2——工作级别对应的拉力系数(参考表1)

f3——卷绕层数系数(参考表2)

Smax——钢丝绳最大工作静拉力,N

t——卷绕节距,mm

δ——卷筒壁厚,mm

卷筒壁挤压应力σm≤σs/2,σs为材料的屈服极限。

(2)卷筒壁单位压力p。

图1 卷筒结构形式

表1 工作级别对应的拉力系数f2

表2 卷绕层数与拉力系数f3关系

式中Dt——卷筒直径,mm

Smax——钢丝绳最大工作静拉力,N

t——卷绕节距,mm

这样,卷筒壁稳定性临界单位压力p0=185 000×δ5/2/(Lj×(0.5 Dt)3/2),稳定性系数k=p/p0≥1.3,计算段两幅板间距离Lj=Lt-l-0.5×(S1+S2)。

通过以上公式,可以计算卷筒壁厚所需最小值。

2 分析

从以上分析可以看出,卷筒壁厚选择由内壁表面最大挤压应力和卷筒壁稳定性决定,内壁表面最大挤压应力安全系数为≥2(出处不详);稳定性系数≥1.3,和计算段两幅板间距离关系最大,间距越小,壁厚可以较薄。综上,作以下调整进行分析试验。

(1)按照GB/T 3811—2008《起重机设计规范》,金属结构件的最大安全系数应为1.48,按照1.50安全系数进行壁厚计算。

(2)稳定性可以通过增加隔板,调整两幅板间距离,取得最小壁厚。

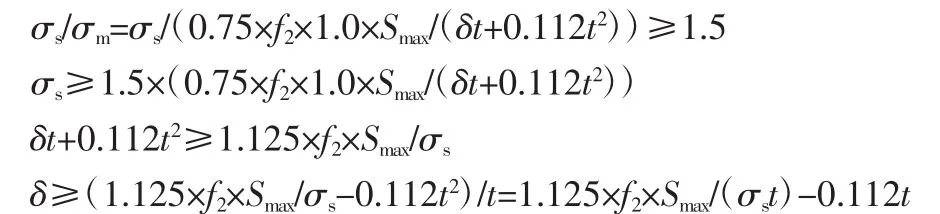

(3)在不考虑稳定的情况下,将上式进行分析推导:σs/σm=σs/(f1×f2×f3×Smax/(ft+0.112t2))≥1.5。其中,f1一般取0.75,卷绕层数系数f3按照1层拉力系数=1.0。则:

根据绳槽标准统计得出绳槽节距与钢丝绳的关系,t=1.12D,则δ≥1.125×f2×Smax/(σs×1.12×D)-0.112×1.12×D。

钢丝绳最大工作静拉力Smax=F/n=K×R0×D×D/n,钢丝绳破断拉力F=K×R0×D×D。其中,n为钢丝绳不同工作级别安全系数,K为最小破断拉力系数,R0为公称抗拉(可以取1570 MPa,1670 MPa,1770 MPa,1870 MPa 和 1960 MPa),D 为钢丝绳直径。则δ≥1.125×f2×K×R0×D×D/(nσs×1.12D)-0.112×1.12D,δ≥(1.125×f2×K×R0/(1.12×nσs)-0.125 44)×D。

设(1.125×f2×K×R0/(1.12×nσs)-0.125 44)为系数x,为钢丝绳在不同抗拉强度、工作级别、卷筒材料、安全系数下的卷筒壁厚关系。

根据以上公式,代入相应数据,得出单层钢丝绳缠绕情况下卷筒壁厚与钢丝绳的关系(表3)。

表3 单层缠绕卷筒壁厚与钢丝绳直径的关系(卷筒材料:Q345B)

按照以上卷筒壁厚与钢丝绳的系数关系设计卷筒壁厚。在稳定性不满足时,可以通过在筒体内增加隔板的方法提高稳定性,使卷筒壁厚设计最优,同时较大降低了卷筒的加工工艺性和制造成本。

为官一任,造福一方。反之,为官一任,遗祸一方。不同的作为,不同的结局。造福一方者,英名远扬。遗祸一方者,臭名昭著。清廉者,人生完美。贪腐者,身败名裂。当政者应当引以为戒!

根据以上原理,可以推导出不同类别的钢丝绳与卷筒壁厚之间的关系。

3 试验验证

为了验证上述推导公式的适用性,按照以下方案进行试验验证。

3.1 试验方法和原则

为保证试验按计划顺利完成,保证试验的质量及施工安全,试验全程采取程序控制机构动作,试验过程全部自动化完成,使结果不受外部因素影响,准确性更高。

试验小车根据起重机工作级别、钢丝绳受力大小、机构循环次数、卷筒壁厚等参数,确定其试验参数。

3.2 试验原理

3.2.1 选择已有小车(表4)

3.2.2 计算试验载荷和周期

(1)机构启动时间、启动加速度、启动距离的计算。

根据GB/T 3811—2008《起重机设计规范》第6.1.1.4进行计算,得出:启动时间Tq=1.47 s,加速度a=0.09 m/s2,启动距离。

表4 试验小车的配置参数

图2 卷筒体壁厚

(2)试验时间计算。

根据GB/T 3811—2008,机构使用等级,取tT=400 h。

试验小车电机转速590 r/min,每小时590×60=35 400 r。根据试验等级按照400 h考虑,共需35 400×400=14 160 000 r。

实验一个循环,假设起升或下降3 m,3×8=24 m=24 000 mm,则每个循环卷筒的转数为24 000/(654×3.14)=11.65 r。

电机转数:468 r。

总工作次数30 256,取30 000次。

假设每个循环上升和下降时间为56 s,则每个小时工作64.2次。

因此可以推算出,当每次启动间歇时间为25 s,运行时间为25 s,加速时间约1.5 s包含在25 s内,减速时间约1.5 s包含在25 s内,接电持续率为50%,每小时工作循环36次,每天工作1728次,需要17.3 d,取18 d。

(3)试验载荷和卷筒壁厚计算。

试验小车的钢丝绳为14NAT-6×19W+IWR1870,其最小破断拉力为122 kN,现在需要一个34.3 kN的拉力。试验小车倍率为4,共8根绳,载荷274.4 kN。按照提升1个27.5 t的砝码,每支绳受力为34.3 kN。

根据钢丝绳承受最大拉力进行试验。钢丝绳直径14 mm,满足在M3工作级别下,起重量27.5 t,M3状态下理论卷筒壁厚14×0.611=8.554 mm,取9 mm(卷筒体壁厚见图2)。

按照安装方案和设计要求装配小车完毕,目测检验应实验所需重要部分的规格和状态符合要求,如:各机构、电气设备、安全装置、制动器、控制器、和信号系统;吊钩、滑轮组钢丝绳及其固定件;所有的防护装置;限位开关等。试验小车在试验过程中不能更换零部件。

3.3 试验结果记录

整个试验完成后,拆下卷筒,进行卷筒数据测量及记录。

在壁厚9 mm,完成30 000次实验后,第一次试验完毕数据记录见表5。

试验结果:无裂纹,筒壁磨损量为5%,绳槽磨损量为钢丝绳直径的3%。

参照GB/T 6067.1—2010《卷筒报废标准》:①裂纹;②筒壁磨损量达到原壁厚的20%;③绳槽磨损量>钢丝绳直径的1/4。与卷筒报废标准比较,该卷筒状态合格,可以继续使用。

表5 第一次试验数据

为了检验卷筒的极限状态性能,将壁厚再减小1.5 mm,进行第二次试验。在壁厚7.5 mm、完成30 000次实验后,第二次试验完毕数据记录见表6。

表6 第二次试验数据

试验结果:无裂纹,筒壁磨损量为6.7%,绳槽磨损量为钢丝绳直径的3%。

与卷筒报废标准比较,该卷筒状态合格,可以继续使用。

4 结果

根据试验结果,得出上述推导及系数符合实际使用工况,卷筒安全系数满足满足使用要求。另外,还可以看出,随着工作级别的提高,同样规格的钢丝绳所对应的卷筒壁厚越来越薄。考虑到卷筒壁厚的不均匀性,在采用以上表格选择计算壁厚要增加一定的余量。同时,卷筒筒体在钢板卷制时,会有(3~4)mm的不圆度,致使加工后壁厚误差达到2 mm,因此建议在以上数据的基础上再增加2 mm。

采用以上壁厚的卷筒自重较以前轻越30%,节省大量材料和成本。优化卷筒壁厚,能够减少制造成本,从生产源头提高经济效益。