矿用缆车驱动轮改制尾轮的设计与应用

2019-05-15马涛

马 涛

(河南能源千秋煤矿,河南义马 472300)

0 引言

千秋煤矿二水平大巷标高+50 m,21采区底部标高-270 m,21区缆车巷长度1300 m,平均坡度12°,安装2部架空成人缆车。千秋煤矿21采区采深大、地质条件恶劣、巷道变形速度快。特别是21区缆车巷下部巷道变形速度快、修护频繁,修护期间二部缆车不能正常运行,施工人员需要长路途,大高差步行和运输物料耗费体力,加大安全隐患。

为了减轻工人劳动强度,增加施工安全计划使用备用的驱动轮做一个机尾安装在缆车巷中部,随着修护点延伸,避免拆除缆车巷底部固定安装的缆车机尾。自制的移动式机尾既减少了工作量,又在扩修期间充分利用了缆车,大大减少职工的劳动强度,提高了安全保障。

1 方案确定

2部缆车型号均为RJKY55-32/1800,钢丝绳直径24 mm,驱动电机功率55 kW,驱动轮直径1500 mm,尾轮直径1500 mm,最大运行速度1.2 m/s。根据技术资料,实际测量发现缆车机头驱动轮与机尾从动轮的轴与孔的配合方式完全不同:机头驱动轮与驱动轴之间由于需要传递较大扭矩厂家设计采用平键联接,孔与轴配合选用1∶25的锥度保证安装同心度和预紧力;机尾从动轮与轴之间则不需要传递扭矩,加装滚动轴承以减小摩擦。

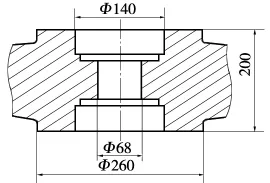

图1 驱动轮配合尺寸

架空乘人缆车驱动轮的直径和机尾从动轮的直径相同,为改制提供了很大便利,消除了改制后钢丝绳掉轮的问题。根据资料,从动轮轮轴的直径尺寸远远比驱动轴的直径小(图1、图2)。查阅生产厂家提供的参数表,发现驱动轮强度均大于从动轮,所以机头驱动轮可以改造作为机尾从动轮使用。

图2 从动轮配合尺寸

1.1 车削驱动轮孔,安装滚动轴承

根据实测数据车削备用的驱动轮孔直径,根据滚动轴承型号将孔的直径车到200 mm,选择深沟球滚动轴承代号6416配套安装。驱动轮质量690 kg,直径1500 mm,车削加工余量达到19 mm,加工难度大,加工费用高、周期长,而且加工后不能再作为驱动轮备用。

1.2 加装锥形内套,安装滚动轴承

在备用的驱动轮内安装1个锥形的内套,内套与驱动轮孔用键连接,在内套与轴之间选择深沟球滚动轴承代号6313配套安装。加工1个一端直径178 mm、另一端直径162 mm,高200 mm的内套,内套上需要铣出1个12 mm深的键槽。经过计算,锥形内套小径端键槽打穿,不能安装轴承。这个方法必须改变尾轮轮轴直径,导致缆车安全性能下降,可行性很小。

1.3 加装轴承箱,安装滚动轴承

在备用的驱动轮上、下端面各做1个轴承箱,轴承箱与尾轮采用螺栓连接。使尾轮架高度增加60 mm,轴的刚度减弱了。改用加装轴承箱方案后,机加工工件由几百公斤、直径1500 mm的变为几十公斤、直径300 mm,加工费用、加工周期大大降低,而且没有破坏驱动轮的备用性,需要时只需取下两端的轴承箱就可以使用。

上述3种方案综合比较,发现加装轴承箱、安装滚动轴承的方案优势明显,效果最佳,成本最小。

2 结构设计

尾轮整体结构如图3所示,主要由架子、尾轮轴、轴承箱、轴承、连接螺栓、尾轮和其他附件组成。尾轮架子固定在跑道上,由重锤涨紧。跑道固定在穿入巷道壁的横梁上。

轮轴和轴承箱的结构尺寸如图4、图5所示,尾轮轴通过压板定位,防止旋转,通过螺母紧固固定。上、下2个轴承各通过6条M20的抗剪切螺栓固定。

图3 尾轮结构

图4 尾轮轴结构

图5 轴承箱联结结构

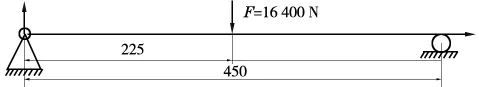

3 轴的刚度验算

该型号缆车最大涨紧力16.4 kN。在实际工作中,尾轮只承受涨紧力和重力,所以薄弱点主要在轮轴的刚度和螺栓的强度(图6)。

图6 轴受力分析

轴受力分析如下。

(1)挠度计算 yc。

式中yc——轴的挠度

F——轴受的弯曲载荷

l——轴的长度

E——材料弹性模量

I——截面惯性矩

(2)许用挠度[y]。[y]=l×0.000 3=450×0.000 3=0.135。

由于yc<<[y],可得轴的挠度符合要求。

4 结语

尾轮改制后,经过一年多的使用,证明改造很成功,方案可行、运行可靠。本次驱动轮改制尾轮试验不仅让备用的驱动轮发挥了尾轮的作用,还没有破坏它的备用性能,随时可以拆下来作为驱动轮使用,又大大减少了职工的劳动强度,有力地保障了生产安全,为企业提高了经济效益。改制成功的经验还会给人们在今后的工作中提供设计思路,也可以为其他技术人员做参考。