某核电应急柴油机润滑油冷却器渗漏处理

2019-05-29余浩

余 浩

(江苏核电有限公司,江苏连云港 222042)

0 引言

润滑油冷却器(简称油冷器)以水作为冷却介质对内循环用润滑油进行强制冷却,以保证润滑油维持在适宜的温度范围内。针对运营中的既定20V956TB33型柴油机,V型、四冲程、额定转速1500 r/min、额定功率5500 kW、润滑油泵内置式润滑油系统、强制闭式双循环冷却水系统。

该柴油机的冷却水系统由高温循环和低温循环两个独立的回路构成,润滑油系统仅与低温水系统在油冷器处处间接接触。本文所指油冷器渗漏问题,是指油冷器因装配不当或某部件损坏导致低温冷却水进入润滑油系统或润滑油进入低温水系统。

1 故障现象

巡检时发现控制屏闪发油底壳液位高报警,核实发现油底壳液位为52.1%,大于上限值49.4%。

2 原因分析

(1)检查发现控制屏显示液位与油标尺液位相同,因此排除液位计故障的可能性;

(2)启动润滑油排出泵,检查发现前期排出的液体为蓝色,与冷却水颜色相同,检查核实发现低温膨胀水箱液位低于上次巡检时液位,故分析判断故障根本原因为油冷器存在渗漏。

运行工况下,润滑油系统压力大于低温水系统压力,润滑油可能通过油冷器的渗漏点进入低温水系统。排空低温膨胀水箱,检查发现低温膨胀水箱箱底部有黑色油泥状异物,故判定部分润滑油已通过油冷器的渗漏点进入低温水系统。

将油冷器运输至原厂家进行检测,检测发现油冷器润滑油通道与壳体连接处的密封圈损坏。

3 故障处理

3.1 故障预处理

排空润滑油系统,使用新润滑油对润滑油系统进行冲洗,直至目视检查润滑油系统排油中无明显蓝色液体。

排空压缩空气、冷却水和燃油系统,拆除柴油机与工艺系统、电气系统、仪控系统的连接,将柴油机整体运输至工厂。

拆除柴油机的电气和仪控设备与电缆,拆除布置在机架上的燃油回油冷却器等外围设备,拆除柴油机弹性支撑螺栓,吊装柴油机,将其安装在装配工装上。

3.2 设备检查

(1)燃烧室检查。拆除缸头罩、喷油器,内窥镜检查发现气缸B5/A6缸套内壁存在疑似锈迹,其他气缸未发现异常情况。

(2)曲轴箱检查。拆除油底壳,目视检查发现油底壳底部残存有油水混合物、曲轴箱内壁存在锈迹。

(3)气缸组件抽检。拆除气缸B5/A6缸盖和活塞连杆组件,目视检查发现:①摇臂轴承内壁有油水混合物,但摇臂轴和轴套内壁无异常磨损;②缸盖燃烧室面、活塞顶部燃烧室面积碳正常,且活塞裙和活塞环无异常磨损;③缸套内壁无异常现象;④连杆轴承内壁、曲轴连杆轴颈润滑油孔处有油水混合物,但轴承、轴颈无异常磨损。

鉴于气缸A1/B10位于柴油机端部,处于润滑最不利位置,故同时选取气缸A1/B10组件进行抽查,检查方式与结果和气缸B5/A6相同。

(4)涡轮增压器。拆除并解体涡轮增压器,目视检查叶片未见异常、轴承室壁面有生锈迹象,但轴承无异常磨损。

3.3 零部件复装

更换气缸B5/A6缸套、活塞等部件,清洁气缸B5/A6气缸盖、连杆、曲轴连杆轴颈等部件,清洁气缸A1/B10气缸盖、缸套、活塞、连杆、曲轴连杆轴颈等部件,更换气缸A1/B5/A6/B10缸套密封圈等部件,复装气缸A1/B5/A6/B10缸套、活塞、连杆、气缸盖等部件,更换并复装油冷器、润滑油过滤器和涡轮增压器等部件。

3.4 曲轴箱除锈

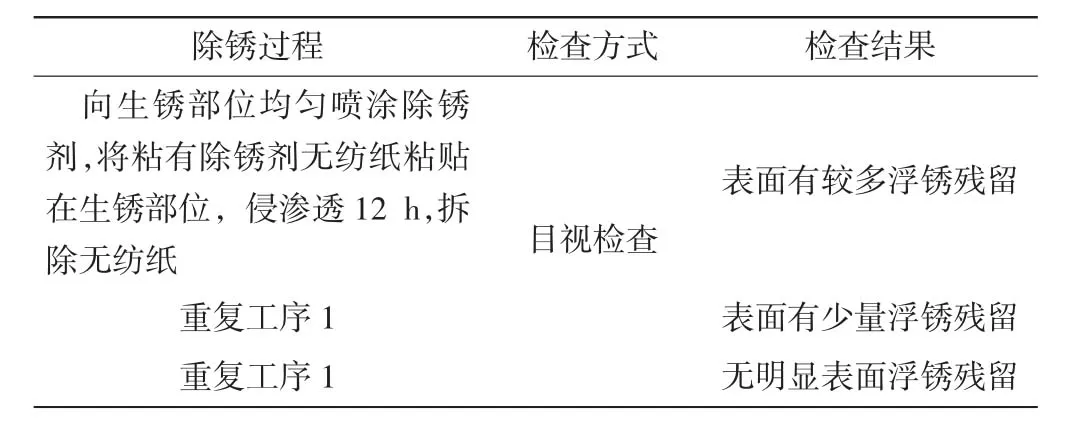

先决条件:油底壳已拆除;除锈方式:喷涂除锈剂;验收标准:目视检查表面无明显浮锈残留;工具和耗材:喷枪、无纺纸。除锈剂:ANTICORIT DFW 9301。除锈过程、检查方式和结果见表1。

表1 曲轴箱除锈

3.5 低温水系统清洗

先决条件:低温水系统已排空;清洗方式、验收标准、外接清洗设备和清洗液与低温水系统清洗相同。清洗过程、检查方式和结果见表2。

表2 低温水系统清洗

表3 润滑油系统预冲洗

3.6 润滑油系统预冲洗

复装柴油机的工艺、电气和仪控设备,将柴油机安装到专用试验台架上。先决条件:润滑油系统已排空,润滑油过滤器和油底壳已复装、涡轮故增压器油孔已封堵;冲洗方式:在线循环冲洗;外接冲洗设备:油箱、润滑油泵、电加热器、阀门和管道等。冲洗液:新润滑油。预冲洗过程、检查方式和结果见表3。

3.7 润滑油系统冲洗

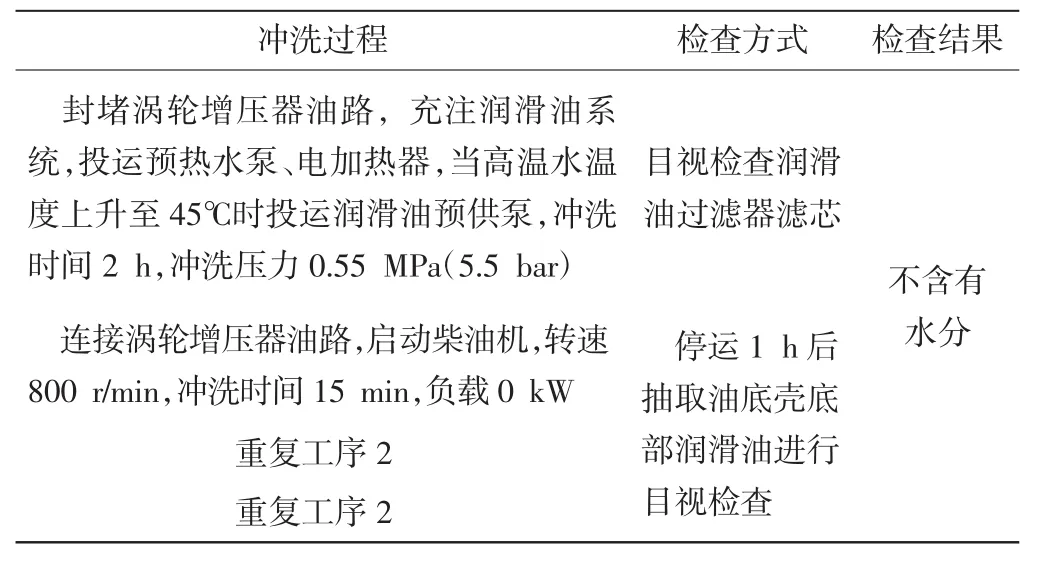

先决条件:润滑油系统已排空,气缸A2/A3/A4/A5摇臂已复装;清洗方式:低转速运转冲洗;验收标准:目视检查滑油过滤器滤芯和油底壳底部润滑油不含有水分;冲洗液:新润滑油。冲洗过程、检查方式和结果见表4。

表4 润滑油系统冲洗

4 处理结果

启动柴油机进行磨合试验,转速1500 r/min,负载为5500 kW,连续运转时间为50 h。

拆除缸头罩、喷油器,使用内窥镜通过喷油器安装孔对燃烧室进行检查,未发现异常。拆除润滑油过滤器滤芯,解体检查润滑油过滤器滤芯,目视检查不含水分。

5 结论

柴油机油冷器渗漏看似一种简单的故障,但一旦发生该故障,就必须引起高度重视,如未及时发现或发现后未及时停运柴油机,则将对柴油机曲轴、缸套活塞连杆组件、涡轮增压器等部件造成严重损坏,情况严重时甚至对柴油机造成毁灭性损坏。结合某核电应急柴油机油冷器渗漏问题的实例,介绍了一种新型的系统清洗与冲洗的处理方案,相对于常规解体大修方案具有效果好、用时短、成本低等显著特点,可供相关技术人员在分析和处理类似事件时参考使用。