蒸汽管道刚性支吊架应力分析

2019-05-15宋战兵范佩佩魏江刘宝林李根种道彤

宋战兵,范佩佩,魏江,刘宝林,李根,种道彤

(1.中国大唐集团科学技术研究院西北所,西安 710065; 2.西安交通大学,西安 710049)

0 引言

随着火电机组容量和参数的不断提高,汽水管道系统的设计和布置更为复杂,对汽水管道的静力分析及动态分析越来越受到重视,尤其是高温高压管道。机组长期运行后,管道支吊架偏离设计工况工作,安全裕度降低,从而影响管道应力、设备接口的推力和推力矩,降低管道和设备的寿命。另外,变负荷过程中支吊架温度、压力出现一定的波动,产生较大的应力幅,易导致支吊架和管道发生破坏或断裂。目前,相关学者对电厂管道的稳态和瞬态过程已经开展了广泛的研究,然而支撑蒸汽管道的各类支吊架的有限元分析相对较少。

赵星海[1]、安慧[2]等对火电厂蒸汽管道支吊架失效的原因进行了分析,提出了预防和控制蒸汽管道支吊架失效的建议和措施。刘志华[3]等针对新建机组调试过程支吊架失效方式,及其对电厂管道系统安全运行的影响进行了分析。郑钢[4]等对电厂支吊架的选型和存在的问题做了详细分析。高晓频[5]等对管道支吊架间距进行了研究,比较分析了不同支吊架间距下管道弯曲应力、弯曲挠度和固有频率。李磊[6]等采用有限元方法对再热蒸汽管道应力进行了分析,预测了应力集中部位,并与电测法测量结果进行了对比。现有对支吊架的研究多是针对具体机组从工程安装和调整的角度进行分析,然而对于支吊架稳态工况下的温度、变形和应力分布,以及瞬态过程的研究仍相对较少。

刚性支吊架在无垂直位移下支撑管道,普通情况下使用最多。但其受力情况复杂,工作条件多变,往往受安装位置限制,以致结构和尺寸均十分庞杂,给精确的理论分析和计算带来很大困难[7]。因此,本文采用有限元分析方法,针对机组蒸汽管道刚性支吊架建立三维分析模型,研究该支吊架在发生稳态和瞬态变负荷工况下的变形量和应力分布,预测支吊架应力集中部位,以及变负荷速率对不同应力集中部位的影响,从而为支吊架的安全工作提供理论依据。

1 数学模型的建立

1.1 有限元模型

本文选用某300 MW机组的蒸汽管道刚性支吊架为计算实体模型,其结构由管夹横担、双头螺纹吊杆、单孔吊板、钢板等组成。在建模和计算中不考虑焊缝局部影响和管道初始缺陷,并忽略局部的倒角、螺纹等对结构刚度影响不大的细节,取管道长度为1 040 mm。简化后的支吊架有限元模型如图1所示,结构参数见表1。

表1 几何结构参数

1.2 网格划分及独立性验证

刚性支吊架整体结构较为规整,网格划分采用六面体结构化网格,如图2所示。对蒸汽管道支吊架进行额定工况下的稳态模拟,图3给出了不同网格密度下支吊架最大等效应力值,结果表明:在网格单元数大于107万时,最大等效应力变化趋于平缓,数值模拟结果对网格数量不敏感,认为网格独立。综合考虑网格数量和计算时长,本文选择网格单元数为107万时的计算模型。

图2 刚性支吊架网格划分Fig.2 Meshing of rigid hanger

图3 网格无关性验证Fig.3 Independent verification of grid

1.3 边界条件

对支吊架进行温度场计算时,其热边界条件按第三类边界条件处理,即给定对流换热系数和工质温度,传热关联式采用Dittus-Boelter公式:蒸汽管道内壁温度载荷以热对流方式处理,对流换热系数经物性参数计算得到,取2 174 W/(m2·℃),对流温度334.2 ℃;暴露于空气中的支吊架部分,对流换热系数按经验取5 W/(m2·℃),环境温度为20.0 ℃。

对支吊架进行应力场计算时,约束方式和结构载荷如图4所示。A处施加重力加速度,9.8 m/s2,方向竖直向下;B处施加管道工作压力4.2 MPa;C处施加固定约束;各杆件之间为绑定接触方式。

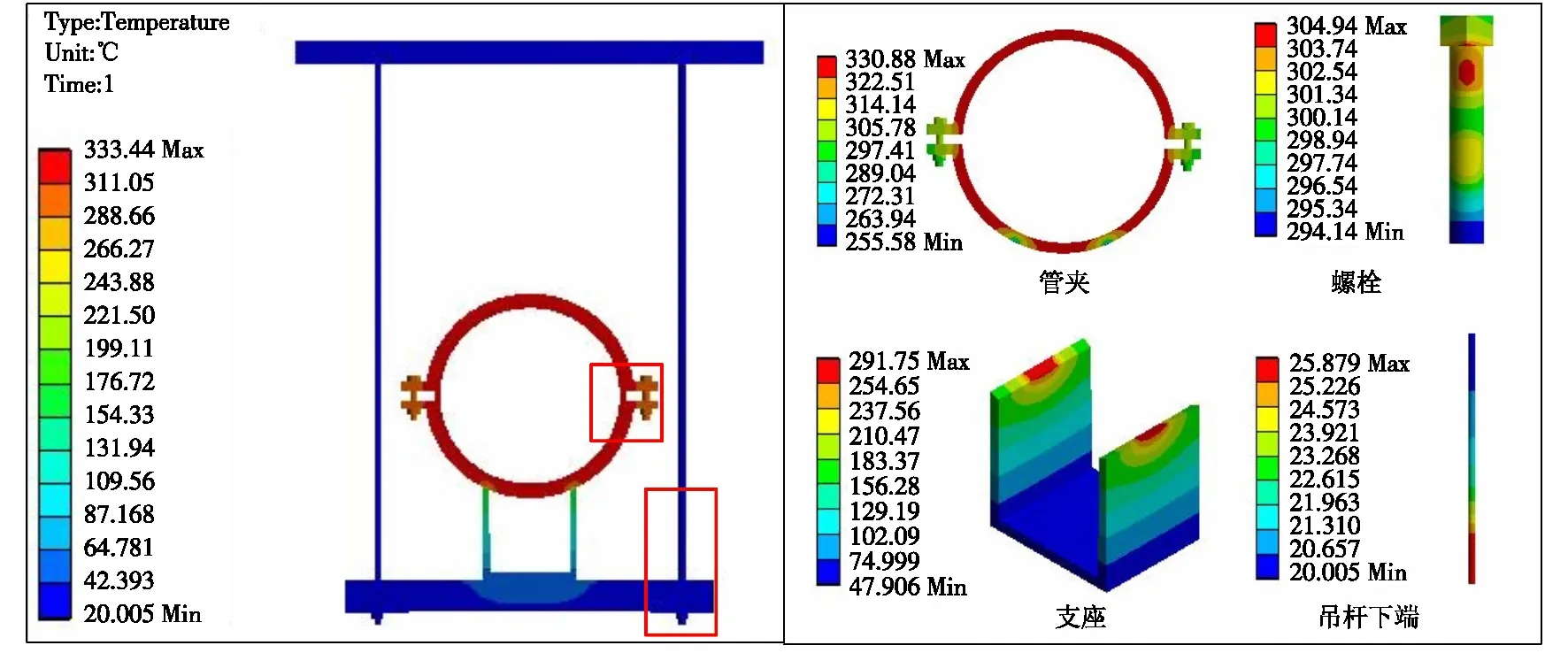

图5 刚性支吊架稳态温度场Fig.5 Steady-state temperature field of rigid hanger

图4 刚性支吊架约束和载荷Fig.4 Rigid hanger constraints and loads

1.4 材料特性

蒸汽管道的材料为A672B70CL32,相当于国产20G钢,为高压无缝钢管等坯料的专用钢;横担管夹、管座的材料为20钢,用于不经受很大应力而要求韧性很高的各种机械零件;吊杆、螺母和钢板等其余组件的材料为Q235B钢。由于材料特性随温度发生变化,材料物性参考《机械工程材料性能数据手册》[8]。

1.5 模型验证

为验证上述方法的正确性,对刚性支吊架进行结构载荷下的数值模拟。参考支吊架安装图纸,支吊架的冷态位移为(0.5 mm,0.0 mm,0.1 mm),支反力为33 770 N。仿真结果显示,在结构载荷的作用下,三向位移为(0.169 mm,0.166 mm,0.010 mm),最大变形量出现在管夹侧螺栓处;吊杆处支反力为28 381 N,与安装值误差为16%。认为模拟结果具有较好的准确性。

2 应力计算结果分析

2.1 稳态温度场

在管道内部强制对流换热和外部自然对流换热边界条件下,计算得到横担恒力吊架内外表面温度场如图5所示。左侧为支吊架整体温度分布,管道内部温度最高为334.4 ℃,外部最低为室温20.0 ℃;右侧为管夹、支座、钢板和吊杆下端局部细节图,其中管夹与支座接触区域由于接触作用增强了换热;螺栓与上下管夹接触部位温度明显较高,分别达304.9 ℃和302.0 ℃;吊杆下端与钢板接触,温度达25.9 ℃,接触区域上端与空气自然对流,温度快速降低为室温。

2.2 稳态热-结构耦合

管道和支吊架在运行过程中,由于内部高温蒸汽的流动,导致管道受热膨胀,同时管道又受管夹横担的支撑约束,两者变形不协调产生的应力对整体支吊架的强度有较大影响。在耦合场分析中,将支吊架的温度场作为热载荷引入结构强度计算中,得到支吊架在温度载荷与其他载荷作用下的结构变形与应力分布。

支吊架在热-结构载荷作用下的应力分布如图6所示:左侧为支吊架整体应力分布,其中管夹与管道的应力超过100.0 MPa,大部分区域的应力在30.0 MPa以下;右侧为管夹、螺栓、支座和吊杆下端局部细节图;管夹最大等效应力达179.3 MPa,支座最大等效应力达189.3 MPa,下管夹与支座接触区域存在明显的应力集中;螺栓等效应力较高,最大达190.1 MPa,出现在螺栓中下部与管夹接触面的边缘上;吊杆下端等效应力从下至上逐渐升高,应力集中部位主要位于吊杆与钢板接触位置;刚性吊架存在应力集中的部位主要为管夹、支座和螺栓。

支吊架在热-结构载荷作用下的变形如图7所示:X向变形量最大值位于管夹两侧的螺栓处,达2.4 mm,是由于管道受热膨胀,管夹两侧部位和螺栓在X方向发生较大的变形;Y向变形量最大值位于上管夹与管道接触部位,达4.1 mm,是由于管道膨胀挤压上下管夹,其中下管夹由支座支撑阻碍其变形,上管夹中间部位向上发生较大的变形;Z向变形量最大值位于管道两端,达4.2 mm,是因为管道两端为自由端,受热后自由膨胀,变形量对称。

2.3 变负荷瞬态过程分析

本节研究了机组快速降负荷运行时,刚性支吊架在不同变负荷速率下的应力变化情况(如图8所示),其管内蒸汽换热系数和压力的变化如图8a所示,其中初始(0~0.5 s)为稳态运行阶段,中间(0.5~2.5 s,0.5~4.5 s,0.5~6.5 s)为快速降负荷阶段,最后为停机阶段。降负荷过程中管道内蒸汽流量下降至0,蒸汽压力降低,温度由于热惯性的作用短时间内保持不变,但其换热系数不断下降。快速变负荷过程中支吊架应力出现相应的波动,产生较大的应力幅,易导致支吊架和管道发生破坏或断裂。

图8b~图8f给出了不同变负荷速率下管夹、支座、螺栓、吊杆以及管道的最大等效应力随时间的变化趋势:由图8b、图8c可知,变负荷过程中管夹处最大等效应力由181.8 MPa波动下降至176.5 MPa左右,应力差仅5.3 MPa;支座处最大等效应力由191.2 MPa波动下降至175.0 MPa,应力差仅16.2 MPa;两者等效应力随时间波动下降。由图8d、图8f可知,螺栓处最大等效应力由187.9 MPa线性下降至78.9 MPa,应力差达109.0 MPa;蒸汽管道的最大等效应力由158.7 MPa线性下降至36.6 MPa,应力差达122.1 MPa;两处较其他应力集中部位有较大的应力幅度变化,是由于管内压力下降,管道的膨胀减小,对管道应力有直接影响,管夹处螺栓由于管道变形量减小,管夹变形减小,从而螺栓的约束力减小,等效应力有较大的变化。由图8e可知,吊杆处最大等效应力在11.4 MPa附近反复波动,甩负荷时间越短波动幅度越大,但应力差变化不到2.0 MPa。快速降负荷过程中支吊架的螺栓和管道较其他部位在等效应力上有较大变化,但变负荷速率对相同部位应力幅度大小的影响很小。

图6 刚性支吊架稳态应力分布Fig.6 Steady-state stress distribution of rigid hanger

图7 刚性支吊架稳态变形量分布Fig.7 Distribution of steady-state deformation of rigid hanger

图8 不同变负荷速率下刚性支吊架等效应力变化趋势以及蒸汽换热系数和压力变化情况Fig.8 Equivalent stress change of rigid hanger under different variable load rates,heat transfer coefficient and pressure change of steam

3 结论

本文建立了某300 MW机组蒸汽管道刚性支吊架的三维有限元模型,研究其在额定工况下的稳态温度场、应力场和变形量分布,以及不同速率变负荷瞬态过程下刚性支吊架的应力变化情况,具体结论如下:

(1)通过稳态分析得到了支吊架的应力集中部位为管夹、支座、螺栓,额定工况下螺栓处应力最大达190.1 MPa;

(2)通过瞬态过程分析发现降负荷过程中螺栓和管道的等效应力有较大的变化,分别达109.0,122.1 MPa;管夹、支座和吊杆等效应力变化较小。

(3)不同变负荷速率下支吊架各部位等效应力的差值几乎相同,变负荷速率对等效应力变化幅度的影响很小。