低负荷下尿素产品质量控制措施

2019-05-15

(中国石油大庆石化分公司化肥厂,黑龙江 大庆 163714)

中国石油大庆石化分公司化肥厂(以下简称大庆石化化肥厂)于1973年引进了荷兰斯塔米卡邦二氧化碳汽提法工艺的大型化肥装置,原装置设计能力为48万t/a尿素,装置在2005年进行了50%扩容改造,生产能力提高到75.9万t/a(年产按330 d计)。

近年来,国内尿素产能严重过剩、市场供大于求、尿素价格持续走低,大庆石化化肥厂连续亏损,生存压力巨大。为提高企业效益,化肥厂调整产品结构,增大商品氨销售量,降低尿素销量,且随着国内民用天然气用量逐渐增加,化肥用气供应紧张,尿素装置不得不维持低负荷运行。

1 工艺流程

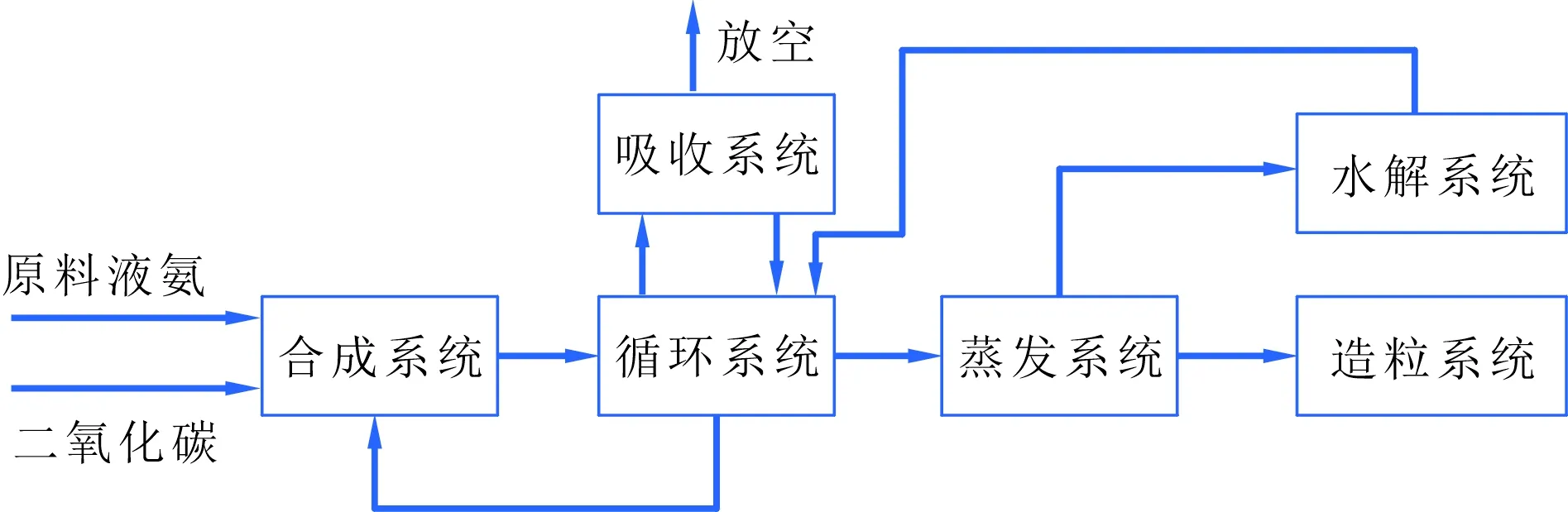

二氧化碳汽提法生产尿素的工艺流程见图1。

图1 二氧化碳汽提法工艺流程

在尿素生产工艺中,原料氨和二氧化碳进入合成系统,反应生成尿素;含有甲铵、水、二氧化碳的尿液经循环系统精馏后进入尿液储槽;经一段、二段蒸发后尿液质量浓度达到 99.7%,送至造粒喷头。循环系统分离出来的氨、二氧化碳经吸收系统吸收,以甲铵液形式回收至合成系统再循环利用。蒸发系统气相冷凝液进入水解系统,分离出来的碳铵液回收至循环系统[1]。

2 产品现状

随着民用气用量的增加,化肥用气供应紧张,合成氨装置负荷偏低,加上商品氨销量增加,尿素装置长时间在低负荷运行,成品尿素中缩二脲含量升高,尤其是负荷低于60%,缩二脲含量经常在指标上限,甚至出现不合格现象,均值在0.89%~0.90%。缩二脲是尿素成品质量的一个重要指标(优等品要求含量不高于0.9%),缩二脲含量高,颗粒强度下降,粉尘量增加,直接影响产品质量,严重影响企业的经济效益和品牌效益,尿素颗粒强度下降,颗粒在下落和运输过程中极易破碎,粉尘量增加,不但影响企业的效益,还对装置安全环保带来不利影响。2016年8月成品皮带及冷却单元粉尘含量统计见表1。

表1 2016年8月成品粉尘统计

3 原因分析

3.1 生产负荷偏低影响

现汽提塔设计生产能力1 740 t/d,按汽提塔要求最低负荷70%计算,装置允许最低负荷为53%,氨量控制为29 t/h。因合成氨装置商品氨销售量增加,且油田气供应不足,合成氨装置无法高负荷生产。尿素装置冬季控制负荷55%,低负荷下,为保证装置稳定,高、低压系统及蒸发液位控制偏高,停留时间长,尿液流速降低,造成尿素中缩二脲含量偏高(见表2)。

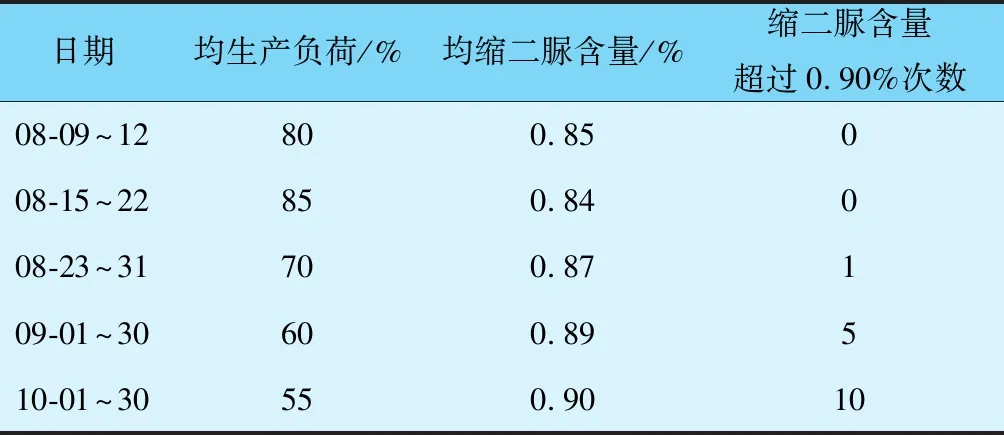

表2 2016年8~10月尿素中缩二脲含量数据统计

由表2看出,装置生产负荷越低,尿素中缩二脲含量越不易控制,尤其是负荷低于60%时,极易出现超标情况。

3.2 操作经验不足

正常生产时,装置负荷一般在75%~100%,60%负荷以下的运行情况及时间较少,操作人员对低负荷下的操作比较生疏,操作经验欠缺,因此,对岗位人员加强培训,提高岗位人员应对负荷变化的操作熟练程度,为装置平稳运行工作打下一个良好基础。

3.3 游离氨含量

尿液缩合反应方程式如下:

2CO(NH2)2NH2CONHCONH2+NH3+Q

从反应方程式可以看出,尿素在发生缩合反应时放出氨,因此从反应平衡看,由于NH3为缩合生成物,增加尿素溶液中氨含量,可逆反应逆向进行,可以减少缩二脲的生成。因此增加游离氨的含量,可抑制缩二脲的生成。

3.4 停留时间

在一定温度下,停留时间越长,缩二脲生成率越大。系统负荷低,蒸发液位控制达到上限或者蒸发循环时间过长都容易造成尿素中缩二脲含量偏高。

3.5 汽提塔壳侧蒸汽压力

汽提塔是一个直立管壳式换热器,采用降膜式加热器,管外走加热蒸汽,管内进行汽提分解过程。汽提塔设计运行负荷在70%~100%,当负荷低于65%,合成液在汽提塔塔顶液体分布器的液位较低,导致汽提管分布不均匀,壳侧蒸汽压力偏高,容易产生局部过热,加剧尿液缩合反应生成。

3.6 系统温度控制

尿液缩合反应为吸热反应,温度升高,将加剧缩二脲的生成,因此反应温度直接影响缩二脲的生成。

3.7 蒸发循环的影响

当皮带、刮料机、造粒喷头等设备出现故障需要检修时,蒸发系统被迫循环,系统负荷减至最低,尿液打回流至尿液槽,尿液槽液位升高,停留时间增加,尿液缩聚反应加剧,缩二脲生成量增加,影响尿素产品质量。

4 解决措施

4.1加强操作人员培训力度

加强对操作人员的培训力度,由小组组员分系统、岗位对所有操作人员进行现场培训,同时编制《低负荷产品质量控制操作指导》,下发班组学习,培训的内容主要有:①如何对装置进行优化操作,降低成品中缩二脲含量,避免不合格品的发生,保障装置长周期高效运行;②低负荷下,如何优化控制配比系统氨碳比、游离氨含量、汽提塔壳侧压力以及系统温度;③如何控制工艺参数及装置的平稳率;④外界因素变化,如蒸发系统温度大幅波动等如何应对。

通过业务学习,做到了操作思路统一、操作过程精心、熟练掌握低负荷下操作要点及各工艺指标控制参数,杜绝了装置低负荷运转因人为因素造成尿素成品中缩二脲含量超标。

4.2 优化系统氨碳比

适当提高系统氨碳比,合成塔氨碳比控制在3.2~3.4范围内,提高尿液中游离氨浓度。

4.3 合理控制汽提塔壳侧蒸汽压力

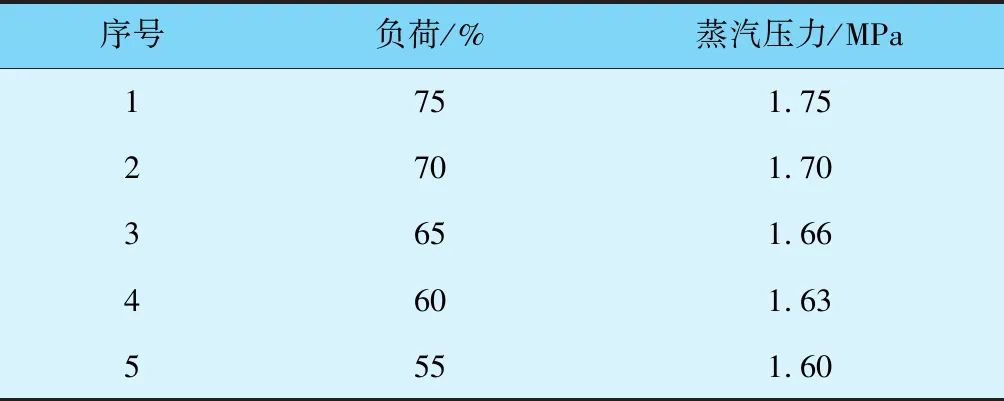

汽提塔正常运行负荷在70%~100%,当负荷低于65%,必须很好地控制汽提塔壳侧加热蒸汽压力。汽提塔壳侧加热蒸汽压力过低时又会造成汽提效率下降,低压系统压力升高,蒸发及水解操作难度增大,因此,汽提塔壳侧蒸汽压力控制要适度。根据操作经验,将系统负荷与汽提塔壳侧压力对应关系列于表3。

表3 系统负荷与蒸汽压力的对应关系

由表3可以看出,70%负荷以下,系统低负荷运行时蒸汽压力应控制在1.60~1.70 MPa,降低蒸汽压力不仅能够降低缩二脲的生成,还能减轻汽提塔的腐蚀。

4.4 停留时间

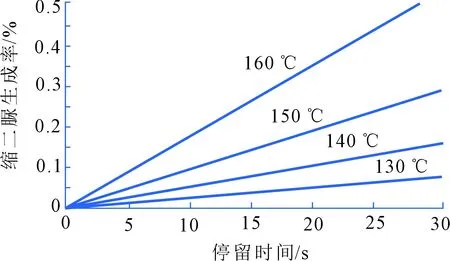

在一定温度下,停留时间与缩二脲生成量成正比(见图2),降低尿液的停留时间,在一定程度上大大降低了缩二脲的生成量。

图2 缩二脲生成率与时间的关系

(1)控制合成塔液位、汽提塔液位、精馏塔液位、闪蒸槽液位、熔融尿素泵入口液位,使其在内控指标下限操作,减少尿液停留时间。

(2)根据生产负荷,匹配好熔融尿素泵出口新、老蒸发尿液线尿液流量,根据新蒸发尿液线规格(φ60.3 mm×2.77 mm)与老蒸发尿液线规格(φ88.9 mm×2.9 mm),可知尿液流速相同情况下,新尿液线流量与老尿液线流量比为1∶2.3,生产操作中,要尽量确保新、老尿液线尿液流速一致,减少尿液停留时间。

(3)若负荷低于65%,且长时间负荷稳定不变,则将新蒸发造粒系统脱开,让尿液直接走蒸发老线,降低尿液停留时间及产品缩二脲含量,提高产品质量。

(4)装置开工过程中,提高蒸发量,尽量在最短时间内将尿液槽液位拉至正常,并根据系统参数和实际经验,及时加样分析,减少尿液停留时间,减少不合格品尿素的产生。

4.5 合理控制系统温度

(1)适当降低预蒸发分离器出液温度,通过降低预蒸发分析器内压力,关小加热蒸汽控制阀开度,控制出液温度(不低于88 ℃)在下限操作。

(2)保证熔融尿素泵出口尿液温度不低于138 ℃的前提下,适当降低蒸发夹套压力,可由0.28 MPa降至0.24 MPa,降低尿液温度。

(3)控制一段蒸发温度在指标下限(128~129 ℃)操作,控制二段蒸发温度在指标下限(137~138 ℃)操作,降低尿液温度。

(4)为了得到较好的转化率,一般通过提高高压系统的温度、压力来实现。但在低负荷时却带来了增加成品中缩二脲含量的负面影响,通过控制高压甲胺冷凝器壳侧压力,把合成的温度从182 ℃降至179 ℃,系统压力降至13.5 MPa,汽提塔出液温度降至165 ℃,这样可以降低缩二脲含量,从运行效果看,转化率没有太大改变,由于温度下降,汽提塔腐蚀也得到进一步缓解。

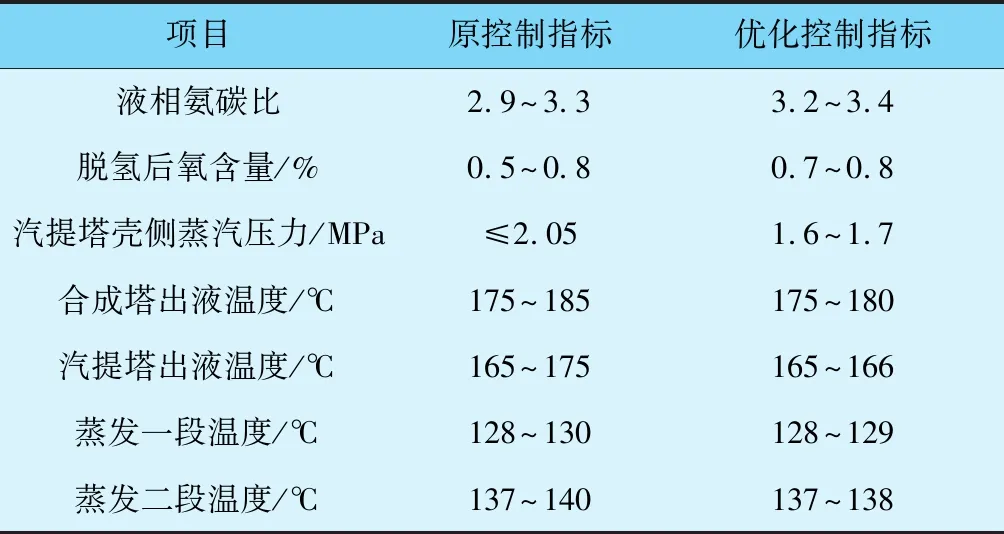

低负荷运行下,经过优化后各指标见表4。

表4 低负荷下优化后各项指标

4.6 蒸发循环

(1)造粒喷头进行定期有计划切换,原则上至少1次/月,具体依据产品实际粒度,原因是尿液在流经造粒喷头进行造粒时,尿液中的杂质会堵塞喷头小孔,导致从喷头抛洒出的尿素运行轨道发生变化,造成粒子碰撞、尿素粘连和粒子粉碎,产品粉尘量增加,在切换喷头时要进行主动、有计划、有准备地切换,缩短蒸发循环时间、减少停留时间,减少缩二脲的生成。

(2)及时进行刮料机刮臂结块在线清理,防止运行中掉块,憋停皮带,造成蒸发循环,系统波动,产品质量不合格。

(3)调整喷头转速。生产过程中根据系统负荷、产品分析数据、产品外观和喷头的设计曲线,对转速及时进行调整。

降低转速,尿素颗粒粒径增大,则导致散热效果不好,容易造成尿素颗粒出塔温度偏高,颗粒粒径再增大,冷却效果恶化,会造成粉料增多,而且由于抛洒直径较小,不能有效利用造粒塔空间,造粒分布比较集中,更加影响出塔温度;尿素颗粒小,虽然冷却效果好,出塔温度低,但是可能会有部分颗粒由于强度不够,在降落到塔底的时候摔碎。因此,合理控制造粒喷头转速,夏季喷头转速可适当高一些,降低出塔温度,冬季喷头转速可适当低些,增大粒子直径,这些措施对于控制出塔温度、减少粉料起到积极作用。

4.7 甲醛含量

37%甲醛溶液作为尿素产品的添加剂和防结块剂,同时也能提高尿素颗粒的破碎强度,减少粉尘的产生。如果甲醛含量过低,尿素粒子的强度会降低,同时产生大量的粉尘,影响产品质量。如果甲醛含量过高,则会降低产品尿素的纯度,同时也会增加企业的成本[2],因此根据负荷、粒子强度、温度及时调整甲醛的加入时间和加入量,控制甲醛含量在0.15%~0.40%。

5 结语

在装置低负荷生产时,通过系统优化操作,尿素产品质量明显改善,尿素成品中缩二脲含量明显下降,粉尘量下降,缩二脲含量由0.90%下降为0.88%,粉尘量由90袋/天下降至40袋/天,提高了成品质量,使尿素装置能在系统最低负荷下平稳运行,对化肥厂的氨尿平衡具有很大意义,确保了尿素装置长周期运行。