不敏感弹药烤燃试验技术综述

2019-05-15王雨时张志彪王光宇

蒋 超,闻 泉,王雨时,张志彪,王光宇

(南京理工大学机械工程学院,江苏 南京 210094)

0 引言

武器弹药在生产、储存、运输和实战环境中与周围环境存在或多或少的热交换,当环境出现意外热刺激时弹药就可能发生热点火,这种现象被称为烤燃现象。研究不敏感弹药烤燃现象和热安全性的试验称为不敏感弹药烤燃试验[1-2]。外界的意外热刺激包括突发的火灾事故、发射或飞行过程中的摩擦生热、核爆炸时的强辐射加热以及电火花和强激光产生的热作用等[3-5]。

现代战争对武器弹药尤其是不敏感弹药的热安全性要求极高,一旦外界环境出现意外热刺激,弹药就有可能发生点火燃烧甚至爆炸等严重事故,造成重大人员伤亡[6-7]。为了评估不敏感弹药的热安全性,以美国为代表的西方国家于上世纪80年代开始发展不敏感弹药烤燃试验技术[8]。经历了三十多年的发展,国外不敏感弹药烤燃试验技术不断改进和创新,已取得重要进展。北约标准化局(NATO Standardization Agency)对不敏感弹药烤燃试验方法和评估方法做出了规定,其内容已被各国批准认可。相比于国外,国内在不敏感弹药烤燃试验技术方面起步较晚。国内主要是学习和借鉴国外不敏感弹药试验技术,整体试验系统还不够成熟,缺乏自主创新,且缺少完整准确的试验方法和评估标准体系[9-10]。不敏感弹药烤燃技术发展的同时,其相应的数值仿真技术也在不断改进和完善[11-12]。试验与仿真技术相结合逐渐成为了评估不敏感弹药热安全性的主要方法。

本文对不敏感弹药烤燃试验及其仿真技术以及研究热点展开综述,为今后研究和发展不敏感弹药烤燃试验及其仿真技术提供参考。

1 不敏感弹药烤燃试验技术

不敏感弹药烤燃试验是针对不敏感弹药在制造、贮存、运输和使用过程中可能会遭受火灾或高温火焰的烘烤而设计的,是评估不敏感弹药热安全性的重要方法之一[13]。通过检验不敏感弹药对高温火焰的敏感程度以及发生反应的剧烈程度,可以评估其热安全性[14-15]。由于烤燃试验能够对不敏感弹药各部件进行试验,且试验环境与弹药实际使用环境相近,所以用它来研究弹药的热安全性,得到的结论与实际情况很接近,对弹药的热安全性评估具有实际意义[16]。根据升温速率的不同,不敏感弹药烤燃试验可分为快速烤燃试验和慢速烤燃试验。

1.1 不敏感弹药慢速烤燃试验

不敏感弹药慢速烤燃试验用于模拟在贮存、运输和战备状态下,环境温度缓慢升高(如邻近弹药舱、仓库或者运输工具火灾)时不敏感弹药发生反应的温度、时间和响应程度[17-18]。经过多年的发展,不敏感弹药慢速烤燃试验主要在加热方式、检测手段等方面进行了改进和创新研究。

1.1.1 加热方式

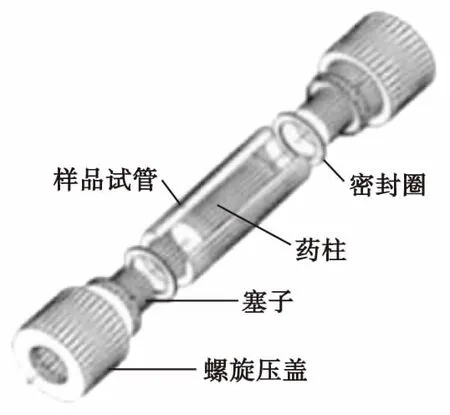

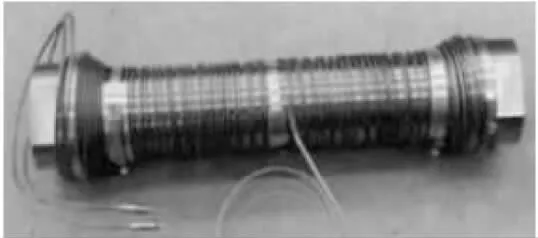

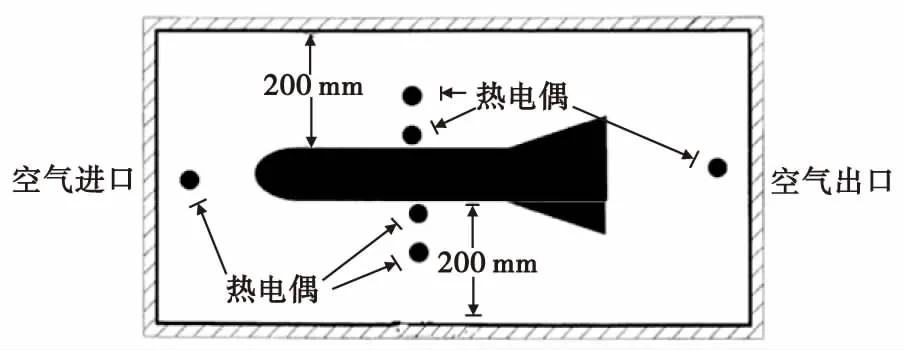

加热方式研究从两方面进行:一是改进现有方式,二是研发新型方式。20世纪80年代初期,Sechmits[19]首次进行了限制性慢速烤燃试验,他将样品装入试管,用螺旋压盖、塞子和密封圈密封试管,然后将试管放入恒温炉中加热,试验装置如图1所示。这种加热方式存在较大的安全隐患。1982年Kent和Rat[20]对慢速烤燃试验加热方式进行了改进,他们在试管外增加了防爆罐,然后在防爆罐周围缠绕加热丝加热,试验装置如图2所示。加热丝具有抗氧化性能好、电阻率高、使用寿命长、价格便宜等优点,但是在高温下也容易变形,加热时还可能导致样品受热不均,从而影响试验结果。1984年美国能源部在MHSMP-84-22《钝感炸药材料鉴定试验原理和准则(IHE Material Qualification Tests Description and Criteria)》[21]中规定用油浴方法加热样品,很好地解决了样品受热不均问题。油浴加热是将装有样品的套管放入恒温的油浴中,套管和样品通过热传递接受外部热量,加热原理和装置分别如图3和图4所示。油浴加热虽然能解决样品受热不均的问题,但试验安全性较低。一旦试验中发生爆燃甚至爆炸,高温油就会加速燃烧,引起油飞溅,会对操作人员构成一定的危险[22]。鉴于油浴加热的危险性,2003年北约标准化局制定了STANAG4382《弹药慢速烤燃试验规程(Slow Heating,Munition Test Procedures)》[17],将油浴加热改为空气浴加热,空气浴加热原理如图5所示。具体试验流程是将样品放在绝缘烤燃箱内,用循环加热的空气进行加热,流入和流出的空气温差控制在5 ℃以下。为使样品受热均匀,样品与烤燃箱壁面留有至少200 mm的间隙,该间隙会形成环形空腔,加上壁面间的辐射换热,就会形成内部空气对流。因此,空气浴加热是复合换热,会受到热辐射率和对流换热系数的影响,而油浴加热只涉及简单的热传递,没有空气浴加热那么复杂。由于加热介质不同,油浴加热和空气浴加热的升温速率也不同,从而使样品发生反应的时间不同。近年来国内外学者大多采用空气浴加热方法进行不敏感弹药慢速烤燃试验。

图1 早期的慢烤试验装置Fig.1 Early slow cook-off test device

图2 加热丝加热慢烤试验装置Fig.2 A slow cook-off test device heated by heating wire

图3 油浴加热原理Fig.3 Oil bath heating principle

图4 油浴加热慢烤试验装置Fig.4 A slow cook-off test device heated by oil bath

图5 空气浴加热原理Fig.5 Air bath heating principle

1.1.2 检测手段

检测手段研究主要是从增加检测设备以获取更多信息方面进行的。20世纪80年代初期,由于试验技术和设施不成熟,Sechmits在慢速烤燃试验中只对样品热爆炸时间和反应后破片情况进行分析和记录[19]。当时主要是从这两方面来评估弹药热安全性的,但是测量的热爆炸时间是从开始加热计时的,故存在一定的误差,而破片情况更是无法从定量角度分析,仅仅从这两点就无法准确地评估弹药热安全性。为了观测弹药内部温度变化,1991年Jones和Parker[23]在试样内部中心位置放置了热电偶,改进后的烤燃试验系统如图6所示。他们改变了以往无法定量评估弹药热安全性的局面,在检测手段方面实现了突破。由于试样内部空间通常有限,可放置的热电偶数量不足,所以往往会导致无法全面观测弹药内部温度变化情况。针对此问题,2000年Dickson等人设计了多点测温烤燃试验装置[24]。他们用1.6 mm厚铜套管连接两个直径均为25 mm的圆柱形PBX9501药块,并在连接处沿直径方向放置一排热电偶,相邻热电偶间距约为1.25 mm,如图7所示。多点测温装置可以全面地观测弹药内部温度变化情况,提高了温度测量精度。2003年北约标准化局制定了STANAG4382[17],对不敏感弹药慢速烤燃试验检测方式进行了规定,在烤燃箱内安置了4个测温热电偶,其中两个分别靠近空气进口和出口,另外两个放置于其他方向,如图8所示。测温热电偶至少每分钟记录一次数据,可以获取不同位置温度与时间的关系曲线,从而有助于分析温度变化对试验结果的影响程度。温度变化只是研究不敏感弹药热安全性的一方面。另一方面是对容器的变形程度等结构问题进行研究。Sandusky等人[25-26]在试验中不仅有温度测量,还有机械结构测量,包括对试管圆周应变和轴向膨胀的测量,试验装置和测试试管分别如图9和图10所示。试管轴向膨胀量等于板簧位移量,可以通过位移传感器来采集数据,这样就可以评估反应剧烈程度。2001年荷兰应用科学研究机构(Netherlands Organisation for Applied Science Research)的研究人员Cheng等人[27]采用光测试技术进行机械结构测量,试验装置如图11所示。他们将烤燃管包裹在光纤中,试验过程中一旦烤燃管发生形变,就会引起周围光纤发生干涉,通过分析干涉信号可以获得光纤的长度变化,从而探测到烤燃管的直径变化,实现对烤燃管的形变测量,从而评估反应剧烈程度。随着检测手段的丰富与完善,不敏感弹药慢速烤燃试验中可获取的信息量不断增多,从多方面数据分析中得出的热安全性就更加具有准确性和可信性。

图6 加入热电偶的烤燃试验系统Fig.6 A cook-off test system with thermocouples

图7 烤燃试验系统中药柱连接处热电偶位置Fig.7 Position of thermocouple at the connection of explosive in cook off test system

图8 烤燃箱中测温热电偶位置Fig.8 Position of temperature thermocouple in a cook-off oven

图9 烤燃试验装置Fig.9 Cook-off test device

图10 烤燃测试试管Fig.10 Cook-off test tube

图11 含光纤的烤燃试验装置Fig.11 Fiber-containing cook-off test device

1.2 不敏感弹药快速烤燃试验

不敏感弹药快速烤燃试验用来模拟不敏感弹药在贮存、运输和战备状态下出现意外失火(弹药舱、仓库、飞机或运输工具燃油火灾)所发生反应的温度、时间和响应程度[18,28]。不同于慢速烤燃试验,快速烤燃试验的模拟条件是快速升温环境,因此,一般采用有机燃料(如酒精、木料、汽油、航空煤油等)作为加热材料,直接加热试样,而不是采用加热丝或是烤燃箱。这就对试验场地有一定的要求,且不能在降雨和降雪等恶劣天气下进行[28]。

经过多年的发展,不敏感弹药快速烤燃试验主要在加热方式方面进行了改进和创新研究。加热方式研究从两方面进行:一是改进现有方式,二是研发新型方式。20世纪80年代末美国海军表面武器中心的研究人员Rooijers等人[29]设计了快速烤燃试验,他们选用汽油作为加热燃料,将其装入燃料盘,然后火烧悬挂于一定高度的烤燃弹试样。试验装置中没有均热装置,因而会导致试样受热不均,同时悬空的烤燃弹样品一旦出现晃动,就会出现局部加热的情况,对试验结果会有一定的影响。另外,火烧试验无法控制加热速率,只能通过测温热电偶记录温度变化,拟合出温度-时间曲线,得出近似加热速率。1998年胡晓棉等人[30]针对试样受热不均的情况,在燃料盘和试样间增设了一个标准钢块,这样就可以把火焰温度均匀化,使试样受热均匀,同时钢块也可以作为小型见证板,用来表征反应的剧烈程度,如图12所示。不同于小尺寸火焰加热,美国Sandia国家实验室研究了通过开放池火对试样进行加热的方式。1991年该实验室Nakos等人[31]进行了开放池火火烧试验,并对9 m×18 m×1 m的大型开放池火和1 m×2 m×4.3 m的小型池火分别进行了研究,他们认为大型开放池火的试验条件更接近于实际环境条件。他们使用了JP-4煤油作为加热燃料,并设计了简易的防风装置,在一定程度上减少风对试验的影响。结果表明,对于池火火烧试验,试样温度的上升只与环境温度有关,与燃烧池尺寸无关,而且大型燃烧池不易布置、成本较高,此后大多进行小型池火火烧试验。2003年北约标准化局制定了STANAG4240《使用液体燃料/外部火焰弹药试验规程(Liquid Fuel/Extemal Fire,Munition Test Procedures)》[28],对小型池火试验进行了规定,规定以牌号AVCAT(NATO F-34或F-35)的煤油或商业煤油(Class C2/NATO F-58)作为燃料,装入燃烧池对试样加热,在燃烧池四周设置点火器,由同步点火控制系统发出点火信号实现同步点火,以保证点火的稳定性和可靠性,如图13所示。相比于传统的火烧加热方式,2006年Atwood等人[32]研发的一种新型加热方式既能稳定热流输出,又能控制加热速率,试验原理和试验装置分别如图14和图15所示。他们在圆筒壁的8个对称位置上安装了雾化喷嘴和丙烷喷射速率控制装置,以一定压力将丙烷喷出,并利用鼓风机在圆筒壁一侧吹入空气进行点火,另一侧放置待测样品。试验中,空气吹入速率由鼓风机控制,丙烷喷射速率由其控制装置控制,从而达到稳定热流输出和控制加热速率的目的。这种新型加热方式解决了火烧试验无法控制加热速率的问题,是不敏感弹药快速烤燃试验的一大突破,提高了不敏感弹药快速烤燃试验的加热精度和重复性,但对被试不敏感弹药的尺寸有一定限制。

图12 火烧试验原理Fig.12 Fire test principle

图13 小型燃烧池火烧试验装置Fig.13 Fire test device using a small combustion chamber

图14 新型弹药火烧试验原理Fig.14 A new fire test principle of munitions

图15 新型弹药火烧试验装置Fig.15 A new fire test device of munitions

2 不敏感弹药烤燃仿真技术

由于不敏感弹药烤燃试验成本高、危险性大,所以数值仿真技术成为另一种评估不敏感弹药热安全性的方法。通过模拟计算,人们对不敏感弹药热点火位置、温度和时间有了更加深入的认识,也为弹药的热安全性评估提供了理论支撑和技术支撑。数值仿真技术一方面可以得到试验无法测量或是难以测量的性能参数,另一方面可以很方便地改变条件,如加热速率、炸药密度、炸药类型以及隔热材料等,便于不敏感弹药低易损化研究。

目前用于不敏感弹药烤燃仿真的软件主要有FLUENT[33]、LS-DYNA[34]、ABAQUS[35]、PHOENICS[36]等。FLUENT软件是目前国内外使用较为广泛的不敏感弹药烤燃仿真软件。FLUENT软件在美国的市场占有率约为60%。FLUENT软件不具备网格划分功能,因此需要配合前处理软件,如GAMBIT、ICEM CFD等。通常是将炸药自热反应放热源项以基于C语言的自定义函数UDF的形式加载到FLUENT中求解。FLUENT软件拥有良好的用户界面,同时计算速度、稳定性和精度等方面也都较为理想。LS-DYNA软件是著名的显式动力学分析软件,具有网格划分功能,在求解过程中是将炸药自热反应放热源项导入LS-DYNA程序的材料参数中进行计算。ABAQUS软件是非线性计算能力强大的有限元软件,与LS-DYNA软件一样,也具有网格划分功能,但炸药自热反应放热源项是以子程序HETVAL的形式加载到ABAQUS中求解的。这三种软件都能得到不敏感弹药烤燃仿真所期望的温度结果云图和温度-时间曲线。

目前用于不敏感弹药烤燃仿真的模型主要有两种,一种是Frank-Kamenetskii模型[37-38],该模型是1939年由Frank-Kamenetskii提出的零级反应模型:

其中,Cv为定压比热容,λ为炸药导热系数,ρ为密度,Q为反应热,Z为指前因子,E为活化能。上式的物理意义是,左边项为单位时间内单位体积含能材料升温所需热量,右边第一项为热传导流入热量,第二项为单位时间内单位体积炸药热分解所释放的能量。Frank-Kamenetskii模型基于稳定态理论,即不考虑反应物的消耗,反应物中试样所占比重保持不变。虽然实际过程中不存在这种情况,但实验证明在热点火之前,反应物的消耗是极小的,可忽略不计[39]。因此,Frank-Kamenetskii模型仍具有普遍意义。除了Frank-Kamenetskii模型,还有一种是McGuire-Tarver模型[40],该模型是20世纪80年代初由McGuire和Tarver提出的多步化学反应模型:

其中,Cv为定压比热容,λ为炸药导热系数,ρA,ρB,ρC为不同反应步的反应物密度,QA,QB,QC为不同反应步的反应热,ZA,ZB,ZC为不同反应步的指前因子,EA,EB,EC为不同反应步的活化能,f(αA),f(αB),f(αC)为不同反应步的反应机理函数。McGuire-Tarver模型考虑了炸药的热分解机理。由于梯恩梯[41]、黑索金[42-43]、奥克托今和三氨基三硝基苯[44-45]等在相同的热环境下有不同的热分解过程,所以其McGuire-Tarver模型也不同。从理论上分析,McGuire-Tarver模型要比经典Frank-Kamenetskii模型更符合实际。2004年荆松吉等人分别用基于Frank-Kamenetskii模型的一级反应模型和McGuire-Tarver模型进行了圆柱体黑索今炸药烤燃特性的数值模拟[46]。两种模型的模拟结果都与试验结果基本吻合,但McGuire-Tarver模型较基于Frank-Kamenetskii模型的一级反应模型更准确,从仿真角度也可以说明McGuire-Tarver模型更加符合实际。不足的是,仿真过程中没有考虑外部容器的传热以及容器与炸药之间的接触传热,导致模拟的热点火时间与试验结果相比提前了。同时,仿真过程没有考虑炸药相变过程,而大部分的炸药受热都会发生相变,固态炸药只存在热传导,液态炸药既有热传导又有热对流,相变还会吸收热量、改变炸药热物性参数,最终影响热点火时间和反应剧烈程度。针对这些问题,2009年陈朗等人[41,47]对仿真过程进行了改进,将外部壳体的传热考虑了进去,同时,采用焓孔隙率方法处理炸药相变过程,即基于焓的平衡求解液相分数β。液相分数β表示液态物质在整体中所占的容积比:

其中,Ts为凝固温度,Tl为熔化温度。在仿真过程中加入液相分数,可以同时给出炸药不同形态的物性参数和反应动力学参数。结果表明,改进后的仿真结果与试验结果更加吻合。因此,在仿真过程中考虑炸药相变是很有必要的。相比于传统的温度场仿真,Yoh等人建立了一种评估烤燃过程的新方法,即将温度场仿真与结构仿真相结合,既能得到温度分布图像又能给出外部容器变形过程,从而更准确地评估反应剧烈程度[48-50]。外部容器采用Johnson-Cook失效应变模型[51],模型如下:

其中,D1、D2、D3为材料常数,σH为平均应力,σeq为等效应力。该模型是一种以经验为主的本构模型,仿真过程可以获得外部容器的裂纹尺寸并确定容器变形程度,从而评估反应剧烈程度。

仿真模型的可行性基于模拟结果与实验结果的对比,单独的仿真一般不具有任何实际意义。一旦仿真模型可行,就可以很方便地改变仿真条件,如加热速率[52-53]、热通量[54-55]、炸药密度[56-57]、炸药类型[58]以及隔热材料[59],进行烤燃环境下不敏感弹药的热安全性分析和低易损性化研究。而这些在实际试验中改变会比较麻烦,改变加热速率需要加入温度控制装置,改变热通量需要采取绝热措施或改变加热面尺寸来改变受热面积,改变炸药密度、炸药类型和隔热材料则需要不断更换试样进行试验。向梅等[53,58]先通过验证实验验证数值计算模型的正确性,然后进行了5 K/h,3 K/min,10 K/min三种升温速率下的烤燃数值模拟,同时也采用复合药柱作为试样,即内层为高能炸药JO-9159,外层为钝感炸药JB-9014,两种炸药形成内外层结构装药。通过简单的仿真,既得出了加热速率对热点火时间和位置的影响程度,又得出了复合装药相对于普通装药的性能优势。仿真手段可以通过较小的工作量和较低的成本得出符合实际的结果,这是仿真相对于试验的优势。但仿真是一种模拟过程,无法把实际中的所有因素都考虑进去,通常会忽略一些对结果影响较小的因素。由于技术不成熟等原因,某些对结果有一定影响的因素,没有在仿真过程中考虑,会对仿真结果造成一定影响,从而影响对弹药热安全性的评估。随着仿真技术的发展,仿真过程将加入越来越多的实际因素,模拟的烤燃环境会更加贴近实际,模拟结果将会更具有准确性和可信性。

3 目前研究的热点和方向

目前不敏感弹药烤燃试验技术和仿真技术已经有了一定的成果,但仍需进一步研究和完善。首先,不敏感弹药慢速烤燃标准加热速率是否合理?[60-62]目前不敏感弹药慢速烤燃试验以3.3 ℃/h为标准加热速率,但是实际慢速烤燃过程中的加热速率或低温反应中的加热速率可能并不是3.3 ℃/h,这就需要对标准加热速率进行深入分析与论证。如果不敏感弹药慢速烤燃加热速率标准发生变化,就会出现一系列的问题,如先前以3.3 ℃/h为加热速率进行的试验是否需要以新标准重新试验。当然,3.3 ℃/h加热速率也有一定的适用性,根据实际情况选择不同加热速率对不敏感弹药进行慢速烤燃试验应该更为合理。

其次,不敏感弹药慢速烤燃试验要求烤燃箱不能影响系统反应。试验中装药可能会通过排气孔或其他类型的排气机构从弹药中泄漏出来,需要进行烤燃箱的相关结构来保证装药不会落在加热元件上[60]。同时,反应后烤燃箱碎片也可以作为评估反应剧烈程度的次要证据。而STANAG4382[17]中没有涉及烤燃箱的结构设计,这是一个亟待解决的问题。与烤燃箱相关的另一个问题是自然与强制对流在反应中所起的作用,反应过程中整个烤燃箱的温度需要保持一致。另外,弹药尺寸也对烤燃箱尺寸有一定的影响,若只有一种标准的烤燃箱结构,对于较小的弹药来说箱壁与试样之间的间隙尺寸可能较大,但对较大的弹药来说可能就不够。这就要求针对不同尺寸的弹药制定相应的烤燃箱。

还有,为了更好地评估烤燃反应剧烈程度和不敏感弹药热安全性,需要有更多的量化指标[5,62-64]。可以使用X射线技术对烤燃环境进行可视化/量化。闪光X射线和实时X射线可以用来探测弹药接近烤燃温度时发生的反应。由于射线技术仅能够穿透特定距离,所以必须考虑具体试验情况。X射线技术也可以通过观测反应中的气体传播来测量压力。如果可以测得渗透率和气体增压数据,则可以得出压力数据。另外,可以增设检测仪器来获得更多量化数据。平面多普勒测速仪和高速视频可以用来测量碎片飞出速度,Moriee条纹、数字图像相关照片可以用来确定烤燃箱壁面应变率,这些都可以作为评估反应剧烈程度的指标[62]。当然,增设检测仪器就意味着增加试验成本,同时也需要一定的时间进行安装和调试。这就需要后期来证明因为这些仪器而带来的更多信息量是否有足够价值,值得为其增加试验成本。

最后,老化的问题也需要列入不敏感弹药烤燃试验。目前的不敏感弹药烤燃试验都是基于原始弹药的,没有考虑过弹药的老化,而实际中的弹药或多或少存在一定的老化现象,弹药贮存时间越长,越有可能出现老化问题[65-66]。对于老化的弹药,其性能和热安全性都会存在一定问题,不敏感弹药烤燃试验需要针对这个问题进行相应的研究。

4 结论

随着不敏感弹药技术的发展,烤燃试验作为一类评价不敏感弹药热安全性的方法在弹药设计中使用得越来越多,烤燃试验技术本身也向着更加直观、安全和定量的方向发展。特别是结合数值仿真技术,可以获得更多烤燃试验中无法获得的信息,从而更加准确地评估不敏感弹药的热安全性。目前国外在不敏感弹药烤燃试验方法和评估准则方面已取得重要进展。相比而言,国内在不敏感弹药烤燃试验技术领域与国外存在较大差距,仍在使用传统的技术手段,且尚未建立不敏感弹药烤燃试验和评估的标准体系。鉴于国内烤燃试验技术和仿真技术的发展现状,建议今后加强慢速烤燃标准加热速率合理化、烤燃箱尺寸限制、量化指标多样化、弹药老化问题等方面的研究,学习和引进国外先进技术,改进原有技术手段,以尽快提高不敏感弹药烤燃试验技术水平并建立相应的试验和评估标准体系。