5 MW电力推进系统综合试验方案

2019-05-15王金荣陈友善曾宗平

王金荣,柳 叶,罗 珊,陈友善,曾宗平

(中船动力有限公司,江苏 镇江212000)

0 引言

电力推进系统是将传统主机带齿轮箱轴系加螺旋桨的机械传动方式,转变为由电站产生电能供给变频器,变频器驱动电动机来带动螺旋桨的方式,通过系统集成将控制系统、原动机、发电机、配电板、变压器、变频器、电动机以及推进器组成一个系统。随着特种运输船、大型游艇、邮轮、海洋工程及科考船、LNG船、考古船、钻井平台和带DP(Dynamic positioning)功能其他类型高端船舶的快速发展,电力推进系统以其节能、环保等优势开始应用于这些高端船舶。本方案为针对上述项目电力推进系统的装船应用提供一套陆上联调模拟试验平台。

1 技术方案

由于被试验产品主体是大功率低压永磁推进电机,其转速慢、频率运行范围宽,且采用多相设计,所以试验时对电源配置和陪试设备的要求比较高。

本系统采用一组电力电子变频装置与试验变压器及陪试电机和齿轮箱等一同组成试验电源和加载系统,为被试产品提供需要的电压以及实际负载。

(1)输入交流电源经由变压器变换为匹配的AC690 V低压交流,为产品配套的变频器及站用陪试变频器供电。电源变压器原边设置有载分接开关,一方面可以在电网电压因为负荷或其他原因波动时提供补偿,另一方面可以模拟电网波动进行一些相关试验。

(2)变频器电源采用经典的公共直流母线方案。变频器整流单元采用AFE整流前端,除可将输入交流整流为直流输出为逆变器供电外,还具备四象限运行能力,可以满足能量在变流器与交流供电电源之间的双向自由流动。采用AFE整流前端还可以确保对电网不会产生超过相关标准规定的污染谐波。

变频器输出设4个逆变器,可以两两组合并联后分别为2台串轴安装的2 700 kW陪试电机供电,满足5 MW电机试验需求。

以上2种测试模式条件下,被试验电机均由配套的产品变频器驱动旋转,陪试电机配合齿轮箱进行电反馈加载。

此套变频器还可将4台逆变器组合成1个12相传动单元后直接输出驱动1台12相推进电机。再次增补同规格4台逆变器后,2台同规格被试验电机产品使用站用变频器,可以不依赖配套变频器直接背靠背进行对拖加载试验,更有利于电机产品在生产厂家的台架性能试验和生产管理。

变频器为模块化、冗余化结构,各模块之间具有良好的互换性和冗余性。当一个或几个模块发生故障时,其余模块仍然可以工作,整流/逆变单元可在降容模式下保持长时间运行。通过增加功率模块,还可以简单实现整流/逆变单元的增容。

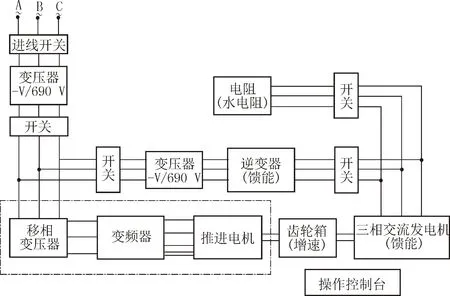

(3)对于推进变压器,常规绝缘电阻、工频耐压等试验可以借助电机试验设备。而变压器试验特需的设备需要在二期另行填平补齐。其中,变压器空载特性以及短路特性和温升等试验项目需要的试验电源采用静态交流变频电源。该电源可以共用电机试验用的传动变频器。该变频器通过更换变频器软件,增补输出正弦滤波器和隔离变压器,可以作为正弦试验电源满足推进变压器相关试验需求。系统方案图见图1。

图1 系统方案图

2 主要工艺设备

2.1 试验用电源变压器

直接来自市电10 kV电网的电源经电源变压器变成690 V后供产品变频器以及站用变频器使用,电源变压器原边采用有载分接开关,使输出电压可以在一定范围内调节。

电源变压器按首期直接满足5 MW产品试验需求设置。

电源变压器副边设置2套绕组,分别为高压和低压绕组,其中,低压绕组为推进变频器的输入变压器提供690 V输入电源。考虑未来产品发展,另设1组高压输出绕组。该绕组可以通过变换组合实现3.3/6.6/10 kV恒功率变换输出,满足未来中压产品试验需求。

2.2 高精度电流传感器

高精度电流传感器用于测量变频器到被试电机的变频电流。

此类电流传感器选用欧洲知名品牌的0.006级超高精度磁平衡电流传感器,对电机12相电流设置电流检测元件。

2.3 热工测量

被试验电机直接关联的各非电量的测量则通过独立的精密测量仪表完成。

系统设置1套热工数据精密测量采集设备用于被试产品需要的精密测量。这里所指被试产品的热工量,包括被试机温度(试品内埋置温度传感器Pt100及临时配置传感器Pt100,含绕组、铁心、机壳、轴承、通风等温度)、水冷型产品的被试机冷却水进回水温度、被试机冷却水压力、被试机冷却水流量等。

本系统采用便携式数据采集装置,可以通过通讯网络将被测热工数据传输至上位机系统,系统据此可通过现场各控制站对被试机进行有效的保护和监控。按照一般被试机的需求,配通用输入模块16~32路。

2.4 陪试变频器

初步方案中,建议采用欧洲某空冷变频器。该变频器可以提供多种传动模式,既可以并联或单机驱动常规电机,也可以多个单元组合驱动多相感应电机或永磁电机。

变频器主要功能是作为推进电机试验时的陪试传动设备,满足5MW被试产品试验需求。

变频器主要参数为:

额定输入电压

(690±10%) V

输入侧额定功率

5×1 100 kW

输入侧整流方式

AFE(有源功率前端)

直流母线额定工作电压

DC 1 050 V

逆变器额定输出电压

AC 690 V

逆变器额定输出电流

4×1 500 A

总效率(含变压器)

96%

变频器的每组整流和逆变模块各配有1个PROFIBUS接口模块,具备完备的人机接口和开放的通讯能力,可以与PLC进行快速数据交换。试验站的上位机监控系统可方便地通过相应的接口读取和设置变频电源及其相关设备的各种运行参数与报警信号。

2.5 陪试电机

本试验站采用交流异步电机作为陪试电机。

陪试电机由站用变频器驱动,采用高精度闭环矢量控制,可以提供精确快速的速度和转矩响应,实现对水力测功机等水工机械特性的模拟;完成对被试验电机的加载测试,也可以作为拖动电机带动被试电机旋转,用于进行发电态试验项目的测试。

考虑电机制造成本和工期,该电机采用4极2 700 kW异步变频电机,通过齿轮箱完成与被试验电机的速度匹配。试验站配设2台陪试电机。2台电机串轴安装完毕后,可以满足5 MW被试产品测试需求。

2.6 齿轮箱

本齿轮变速箱用于电机试验站的电机试验。其功率传递的链路:2台交流变频调速电机串联→联轴器→齿轮变速箱→联轴器→转矩转速传感器→被试电机。功率传动方向可逆。

齿轮减速箱采用稀油润滑。

齿轮箱要求可正反转,功率传递方向可逆,润滑油密封良好。

2.7 测控系统

试验站计算机测控系统最核心的任务在于根据试验工艺要求,完成对试验设备的动作控制。并实现试验数据的读取、存储、计算、分析、检索、打印等功能,其中,根据电机试验工艺,读取和分析试验数据,计算电机特性参数,获得试验结果/结论是本系统的重中之重。它包含计算机监视控制系统(DCS)和计算机测试测量系统(CMS)两大子系统,实现对被试机试验数据的自动采集、自动计算和处理,绘制相关电机特性曲线,并根据用户提供的表格样式自动打印试验报告。试验报告内容应包括测量数据、曲线、计算结果、结论等。软件也应能输出未经处理的原始测量数据。

3 结语

本方案的实施可以满足推进系统设备常规试验、型式试验、推进变压器试验、推进变频器试验、负载特性测试和系统性能试验(系统总效率测试、谐波电流含量测试、可靠性试验)等,为该系统的装船应用提供良好的陆上联调平台。