深海采矿船布放回收系统负荷试验方法研究

2019-05-15罗运承

罗运承

(福建省马尾造船股份有限公司,福建 福州 350501)

0 引言

海洋矿产资源种类繁多,其范围之广、储量之大远超陆地矿产资源。国际海底区域内的资源是人类共同财产,遵循“谁有能力谁先开发”的原则[1]。大力发展深海矿产勘探与开发技术已成为各国从事国际海底区域活动的基本战略,世界各国围绕海洋战略空间拓展、资源占有和科学技术发展的竞争越演越烈。

深海采矿船作为采矿作业的生产支持和存储母船,是采矿系统中最为关键的部分,兼具航行、居住、采矿作业和保障等四大功能,其配套装备新、系统集成度高。与常规海洋工程船相比,采矿船对水下作业装备布放回收系统、矿物脱水系统、矿物存储与转运系统等关键设备的安装提出了更高的要求[2]。

布放回收系统(Launch and recovery system, LARS)是用于深海采矿的重要辅助装备之一。采矿作业开始前,将采矿车等水下装备布放到海中指定位置。采矿作业结束后,将上述装备回收到母船上、整齐有序存放以保证下一次采矿作业顺利进行。由于采矿车较大,同时需布放相关设备较多,因此对于布放回收系统的承载能力及运行可靠性有着较高的要求,负荷试验是对此进行检验的有效手段。本文主要结合227 m深海采矿船项目的水下设备试验需求,根据挪威船级社对起重设备的要求,从布放回收装置的试验载荷选定、加载措施、静态试验、动态试验等方面进行研究,为相关设备的试验提供技术支撑和工程经验积累。

1 布放回收系统的组成

(1)提升绞车:提升绞车用于布放和从海底回收采矿车,最大工作深度为2 500 m,其工作动力由一个独立液压单元(HPU)提供,可变转速。

(2)排缆器:排缆器安装在提升绞车前方,导向滑轮通过一个液压缸沿着绞车卷筒的方向引导,在绞车滚筒上从内到外依次控制钢缆的排列。

(3)A型架:A架是一种有着广泛应用的设计,它特别适用于海底采矿机器、工具的布放和回收操作, 在回收和布放过程中将设备由舷外移到船上或者由船上移出到舷外。

(4)稳定架:稳定架主要由防侧滚系统和伸缩机构组成,起到了布放回收过程中的缓冲作用,减小因采矿船在海面上的运动为布放带来的风险。

(5)液压单元(HPU):液压单元用于向排缆装置、绞车、A型架、稳定架、脐带绞车提供压力油作为 驱动的动力。

(6)脐带绞车和脐带滑轮:脐带绞车提供脐带电缆,连接电气控制站和采矿车,在矿车上升或者下降的过程中相应的回收和布放电缆。脐带绞车自带排缆功能。脐带滑轮布置在舷侧,将从脐带绞车出来的水平状态电缆转向为垂直状态。

布放回收系统主要组成部分见图1。

2 试验载荷的选定

2.1 试验负载选定依据

布放回收系统安全工作载荷为3 100 kN,需满足挪威船级社标准。根据挪威船级社起重设备认证中的规定,试验载荷应超过起重设备的安全工作负荷FSWL,见表1。

图1 布放回收系统主要组成部分

安全工作载荷FSWL试验载荷FSWL≤200kN超过安全工作载荷25%200kN

2.2 试验负载选定计算

布放回收系统在动作过程中会经过3个不同的工况区域:空气中、飞溅区和水中,每个区域的动力系数不同,见表2。对各个工况区所取的安全工作载荷计算如下:

(1)空气中,ψ=1.3<1.33, 故计算用安全工作载荷FSWL=3 100 kN,试验负荷=1.1FSWL=3 410 kN。

(2)飞溅区,ψ=2>1.33, 故计算用安全工作载荷FSWL=4 650 kN,试验负荷=1.1FSWL=5 115 kN。

(3)水中,ψ=1.3<1.33, 故计算用安全工作载荷FSWL=3 100 kN,试验负荷=1.1FSWL=3 410 kN。

载荷工况描述与计算负荷汇总见表2。

表2 布放回收系统静态试验工况载荷汇总

因此,本采矿船布放回收系统静态试验载荷为:

静态试验载荷=5 115 kN

动态测试应通过在110%FSWL下操作A型架进行全行程回转运动,动态试验载荷为:

动态试验载荷=3 410 kN

3 试验加载措施

LARS采用一个A型架来起吊采矿设备。受其结构的影响能够放置重物的空间较小,A型架两腿之间距离约为13 m,稳定架距甲板面高度约为8 m,需考虑在此空间内最大放置5 115 kN的载荷,且载荷可调以便做不同载荷状态试验。传统的水袋由于体积太大无法满足此要求,本采矿船利用托盘盛放小型压铁的方式来实现重量要求。

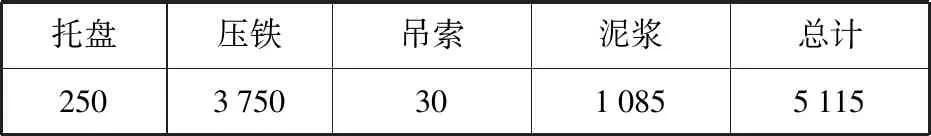

托盘尺寸10 000 mm×8 000 mm×1 100 mm,自重载荷为250 kN,压铁载荷为3 750 kN,吊索载荷约为30 kN,剩余载荷采用配制密度为1 300 kg/m3泥浆注入托盘内部的方法解决。静态试验载荷的组成见表3。

表3 静态载荷的组成kN

托盘压铁吊索泥浆总计25037503010855115

4 试验过程

4.1 静态试验

布放回收系统静态负载试验选择在2个不同的位置进行:舷外12.8 m位置(最大起吊行程位置)和舷内8.1 m位置(停泊位置),见图2,两位置的计算测试负荷均为5 115 kN。

图2 静态负荷试验测试位置

静态试验需要将测试载荷连接到具备有效校准证书,误差范围在±2%的称重拉力计上进行测试,在每个位置保持5 min[3]。对于所有负荷试验,要求按照计算载荷进行垂向加载。

4.2 动态试验

动态测试应在110%FSWL下操作A型架从舷内8.1 m到舷外12.8 m的整个运动范围下进行。首先在舷内8.1 m处保持A型架位置固定至少3 min,然后低速操纵A型架回转到舷外最大位置完成系统的动态试验。试验载荷通过减少托盘上的压铁数量来获得。

负荷试验结束后,A型架基座焊缝需进行渗透探伤检验,各铰链和油缸支承点应目视检查,基座和设备不应显示任何迹象的塑性变形或裂纹扩展。

5 结论

综上所述,本文首先根据挪威船级社规范要求,计算出空气中、水中和飞溅区不同动力系数工况下的静态测试载荷,取最大值5 115 kN作为静态试验载荷值,同时取1.1倍安全工作载荷3 410 kN作为动态试验载荷值。然后采用了托盘+泥浆+压铁的方式,在有限的加载空间内获得以上两种载荷。最后介绍了动静态试验的加载位置和加载时间,从而完成对深海采矿船采矿设备布放回收系统负荷试验的方案研究。

准确理解规范要求,计算并选取合适的载荷值对于负荷实验方案的制定和前期工程策划有着重要的意义。对于采用A型架的重型布放回收系统负荷试验,由于载荷较重空间有限,而且载荷需可调,辅助设施也有限制,采用组合式载荷能够有效地解决以上问题,根据需求可以方便调整载荷大小,操作安全,具有良好的经济性。

选择多点对回转式布放回收系统进行静态负荷试验能够更有效地检验系统的可靠性,为后续设备的布放回收提供安全保障。

布放回收系统的负荷试验要根据规范要求、厂家说明、船上布置、辅助设施、经济性、操作安全等诸多方面进行综合考虑。随着海洋设备的发展,重型布放回收系统的运用越来越广泛,我国应该加快该方面的研究步伐,不断吸收借鉴国外的先进经验和积累工程经验, 最终赶上并超过世界先进水平。