新型相邻长支链取代的聚酰亚胺液晶垂直取向剂的合成及其用于液晶显示元件的性能表现

2019-05-14马浩源武玉民胡葆华

袁 震,马浩源,张 迪,武玉民,胡葆华

(1.青岛科技大学 化工学院,山东 青岛 266000;2.中节能万润股份有限公司,山东 烟台 264000)

1 引 言

液晶显示器(LCD)具有方便携带、驱动电压低、功耗低、显示性能好等优点,已成为当下电子产品中的关键的元件。液晶取向剂和液晶取向技术是制造液晶显示元件的关键材料和技术之一[1-5],取向的优劣直接影响LCD的对比度和陡度等显示特性。聚酰亚胺凭借其优良的耐热性、抗腐蚀性能、机械强度以及与液晶的亲和性成为液晶取向膜的首选材料。随着平板电脑、大屏电视、汽车仪表等电子设备的普及,对屏幕的显示质量要求也越来越高。显示画面清晰、耐摩擦性能好、宽可视角、液晶定向时间快的液晶显示器是追求目标,也逐渐进入了大众视野。为满足上述需求,不仅需要寻求新型的液晶材料,也要求性能优良的液晶取向膜。现阶段,我国需求的液晶取向膜仍依赖于进口。因此,研发制备高性能的液晶取向膜很有意义且迫在眉睫。

国内外学者对聚酰亚胺液晶垂直取向膜作了大量研究[6-7]。David等发现具有大分子侧链结构的PI用作液晶取向膜可以诱导液晶分子进行垂直取向[8]。Lee 等考察了侧链烷基的长度对预倾角的影响[9],结果表明,预倾角随着侧链烷基长度的增加而变大,最终预倾角可达86°。郭春桔、刘志杰等国内学者合成一种含稠杂环侧链液晶结构的PI垂直取向剂,测定了其预倾角和热稳定性[10-11]。但是关于相邻柔性长支链的液晶垂直取向剂及其液晶显示元件的性能研究报道还比较少。

本文合成了一种含有相邻柔性长支链的新型二胺,并与1,2,3,4-环丁烷四酸二酐(CBDA)、对苯二胺(PDA)按照不同比例共聚得到一类新型的聚酰亚胺液晶取向膜,制备了基于该取向膜的液晶显示元件。通过耐摩擦性能和按压恢复性能的测试,检测其耐摩擦性能的好坏和液晶定向时间的快慢;通过陡度(液晶参数测试仪)、对比度(V-T测试系统)和预倾角(RETS-100预倾角测试仪)的测试, 考察了该液晶显示元件的显示性能。

2 实 验

2.1 原料及仪器

实验中使用的材料主要有对苯二胺PDA(阿拉丁试剂有限公司,分析纯)、1,2,3,4-环丁烷四酸二酐CBDA(阿拉丁试剂有限公司,分析纯)、2,3,4-三氟硝基苯(武汉赢元贝生物科技有限公司,分析纯)、4-(4-庚基环己基)-苯酚(中节能万润股份有限公司,分析纯)、邻苯二甲酰亚胺钾盐(江苏联润化工有限公司,分析纯)。N-甲基吡咯烷酮(NMP)(电子级)、向列型液晶(n0=1.477,Δn=0.074,ne=1.551,烟台显华化工有限公司)。使用KW-4A 型台式匀胶机(中科院微电子研究所)旋转涂覆。使用RETS-100预倾角测试仪(大塚电子有限公司)测量液晶分子的预倾角,V-T测试系统(型号pww-V-T)测量液晶显示元件的对比度,液晶参数测试仪(Instec,型号ALCT-E01)测量液晶显示元件的陡度。使用平台转角摩擦机(深圳市晶向科技有限公司)摩擦PI膜,固定幅宽,通过调整压入量,测量PI膜的耐摩擦程度。

2.2 柔性长支链二胺的合成

L-14的合成路线如图1所示。

图 1 L-14的合成路线Fig.1 Synthesis route of L-14

2.2.1 醚化反应合成L-14a

向500 mL的三口瓶中加入2,3,4-三氟硝基苯(19.47 g,0.11 mol)、4-(4-庚基环己基)-苯酚(27.4 g,0.1 mol)、无水碳酸钾(20.7 g,0.15 mol)和150 g甲苯,搅拌,升温至105 ℃反应,TLC跟踪,直至原料4-(4-庚基环己基)-苯酚无剩余,将体系降至室温,停止搅拌。反应液转移至分液漏斗中,水洗至中性,有机层60 ℃脱除溶剂甲苯,得黄色固体,加入119.58 g甲苯和79.72 g无水乙醇搅拌30 min抽滤,烘干滤饼得黄色晶体37.17 g。HPLC:99.79%,产物测HPLC-MS,m/z=398,经1H-NMR确认为目标产物L-14a。以2,3,4-三氟硝基苯为标准计算,此反应收率为86.24%。1H-NMR (400 MHz,CDCl3)δ: 7.85 (dq,J= 9.4, 2.5 Hz, 1H), 7.23~7.10 (m, 3H), 6.90~6.80 (m, 2H), 2.43 (tt,J=12.1, 3.1 Hz, 1H), 1.94~1.75 (m, 4H), 1.47~1.14 (m, 15H), 1.10~0.95 (m, 2H), 0.95~0.82 (m, 3H)。

2.2.2 对位胺基取代合成L-14b

向250 mL三口瓶中分别加入L-14a(30 g,0.069 6 mol)、邻苯二甲酰亚胺钾盐(19.31 g,0.104mol)、78.8 g DMF,搅拌,升温至105 ℃反应至L-14a无剩余,停止反应。降至室温,将溶液移至分液漏斗中,加入甲苯与盐酸水溶液,振荡均匀,分掉底部水相,上层有机相转移至单口瓶中,脱溶剂得39 g黄色固体。HPLC:90.78%加入35 g甲苯,35 g乙酸乙酯,热溶重结晶,过滤,滤饼用乙酸乙酯淋洗,烘干得33 g黄色固体,HPLC:99.76%,产物测HPLC-MS,m+1 = 559,经1H-NMR确认为目标产物L-14b。以L-14a为标准计算,此反应收率为84.97%。1H-NMR (400 MHz, CDCl3)δ:8.03~7.95 (m, 2H), 7.95~7.90 (m, 1H), 7.88~7.80 (m, 2H), 7.40 (dd,J= 9.0, 6.3 Hz, 1H), 7.19~7.11 (m, 2H), 6.91 (dd,J=11.4, 3.0 Hz, 2H), 2.42 (tt,J=12.2, 3.1 Hz, 1H), 1.96~1.77 (m, 4H), 1.47~1.14 (m, 16H), 1.11~0.94 (m, 2H), 0.94~0.79 (3H)。

2.2.3 盖布瑞尔胺解合成L-14c

向500 mL三口瓶中加入L-14b(27.9 g,0.05 mol)、83.7 g THF,通氮气保护,开机械搅拌,25 ℃滴加水合肼,体系有少量黄色颗粒生成。随着滴加的进行,体系产生大量黄色颗粒,内温25 ℃。保温2.5 h至体系内原料L-14b无剩余,停止反应。将氢氧化钠水溶液加入至反应体系中搅拌,过滤,滤出固体,THF淋洗,滤液转移至分液漏斗中,加入乙酸乙酯,水洗有机相,脱溶剂得20.24 g黄色固体,HPLC:99.30%产品测HPLC-MS,m+1=429,经1H-NMR确认为目标产物L-14c。以L-14b为标准计算,此反应收率为94.6%。1H-NMR (400 MHz, CDCl3)δ:7.86 (dd,J=9.3, 2.0 Hz, 1H), 7.18~7.06 (m, 2H), 6.91~6.77 (m, 2H), 6.68~6.55 (1H), 4.72~4.05 (m, 2H), 2.57~2.29 (m, 1H), 1.99~1.76 (4H), 1.51~1.14 (m, 15H), 1.09~0.95 (m, 2H), 0.89 (t,J=6.8 Hz, 3H)。

2.2.4 胺基氧化反应制备L-14d

向500 mL三口瓶中分别加入间氯过氧苯甲酸(34.4 g,0.2 mol)与103.2 g乙腈,通氮气保护,开机械搅拌,开冷凝水,体系为乳白色浊液。升温至65 ℃反应,体系由乳白色浊液变为淡黄色溶液。将L-14c(21.4 g,0.05 mol)加入反应体系。保温反应至体系内原料L-14c无剩余,停止反应。拌降温至室温,将亚硫酸钠(10.08 g,0.08 mol)水溶液缓慢滴加进反应体系中,搅拌,体系放热明显,把11.2 g氢氧化钠水溶液加入反应体系中,搅拌,体系为棕色溶液,取样测PH值为碱性,HPLC:66.567%。溶液转移至分液漏斗中,加入二氯甲烷,水洗,分出有机相,用二氯甲烷萃取上层水相,水洗有机相,脱溶剂得26 g褐色固体,加入乙腈体系变为褐色浑浊液,加热搅拌30 min,过滤,滤饼用乙腈淋洗,滤液脱干得18 g橘黄色固体。HPLC:71.68%,层析,脱溶剂得亮黄色液体16 g,HPLC:95.19%,产品测HPLC-MS,m+1 = 459,经1H-NMR确认为目标产物L-14d。以L-14c为标准计算,此反应收率为69.87%。1H-NMR (400 MHz, CDCl3)δ: 8.00 (dd,J=9.1, 6.6 Hz, 1H), 7.84 (dd,J=9.3, 2.2 Hz, 1H), 7.22~7.11 (m, 2H), 6.87 (dd,J=11.5, 2.9 Hz, 2H), 2.45 (tt,J=12.1, 3.0 Hz, 1H), 1.99~1.75 (m, 4H), 1.46~1.16 (m, 15H), 1.12~0.95 (m, 2H), 0.89 (t,J=6.9 Hz, 3H)。

2.2.5 相邻柔性长支链L-14e的合成

向500 mL三口瓶中加入L-14d(16g,0.0349mol)、4-(4-庚基环己基)-苯酚(10g,0.0368mol)、碳酸钾(5.76 g,0.04 mol)、160 g甲苯,通氮气保护,开机械搅拌,开冷凝水,体系为黄褐色浊液。升温至105 ℃反应,TLC跟踪,直至原料L-14d无剩余停止反应,HPLC:80.31%。体系搅拌降温至室温,将滤液转移进分液漏斗中,酸化,分掉下层水相,水洗有机相,分出水相,有机相过硅胶柱,脱溶剂得22 g黄色固体,HPLC:99.52%,产品测HPLC-MS,m+1 = 713,经1HNMR确认为目标产物L-14e。按L-14d量计,此反应收率88.61%。1H-NMR (400 MHz, CDCl3)δ: 7.84 (s, 1H), 7.10~6.90 (2H), 6.65~6.38 (m, 2H), 2.48~2.31 (m, 1H), 1.84 (d,J=10.7 Hz, 4H), 1.45~1.13 (m,15H), 1.10~0.94 (m, 2H), 0.89 (t,J=6.7 Hz, 3H)。

2.2.6 加氢还原制备L-14

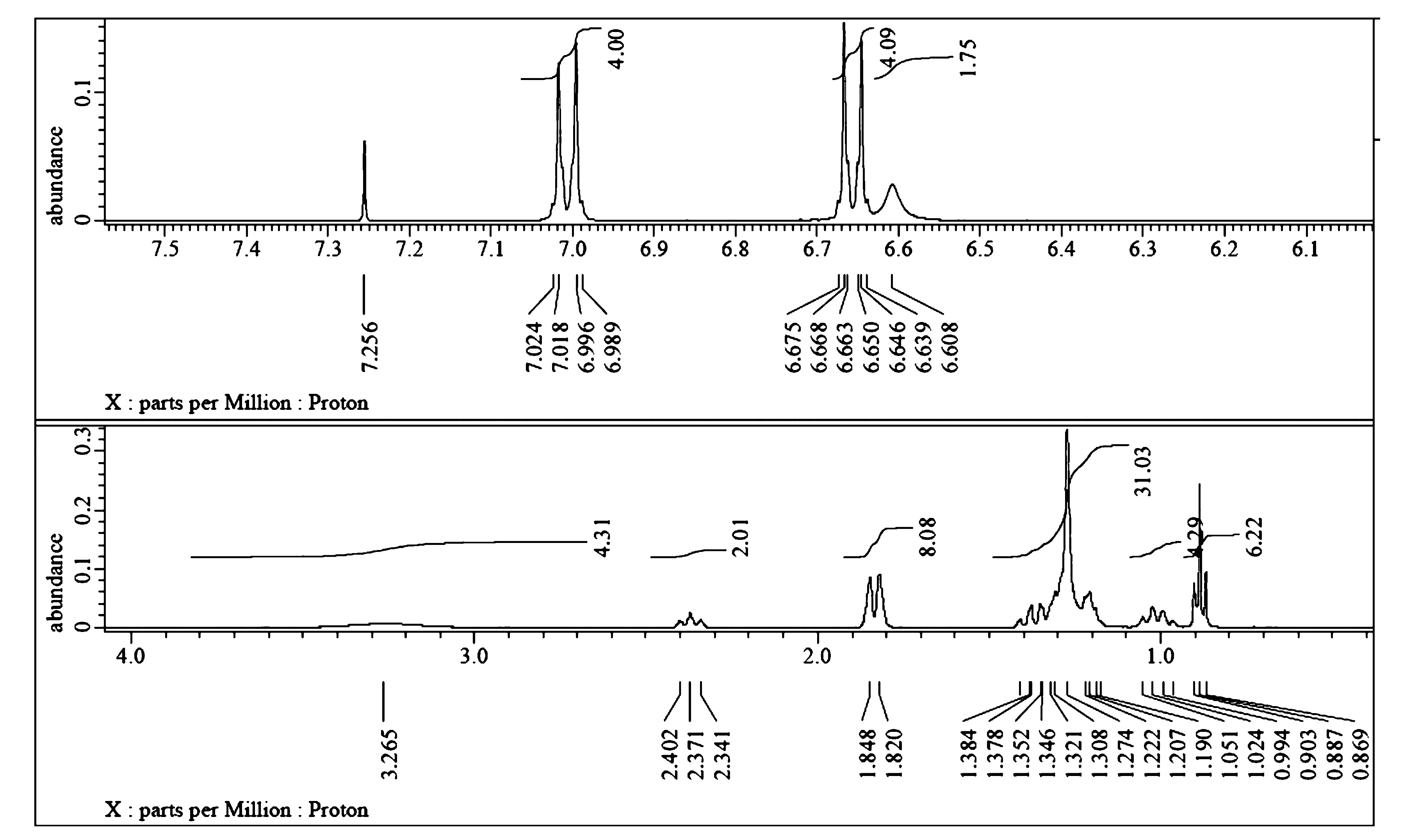

分别将3.4 g Pd/C、L-14e(20 g,0.0281 mol)的THF溶液加入1 L高压釜中。在45~55 ℃,5~8个大气压条件下,催化加氢15 h。取料,滤除催化剂得微红色液体,滤液脱溶剂,得18.47 g淡粉色固体HPLC:97.81%。加入36 g正己烷,18 g甲苯,重结晶,滤饼用冷的正己烷淋洗,得17.2 g淡粉色固体,HPLC:99.92%,产品测HPLC-MS,m= 652,经1H-NMR确认为目标产物L-14。按L-14e量计,此反应收率93.89%。1H-NMR (400 MHz, CDCl3)δ:7.12~6.93 (m, 4H), 6.75~6.53 (m, 6H), 4.21~2.60 (m, 4H), 2.37 (t,J= 12.2 Hz, 2H), 1.83 (d,J=11.2 Hz, 8H), 1.50~1.12 (m, 30H), 1.01 (dd,J=23.0, 10.9 Hz, 4H), 0.94~0.81 (m, 6H)。产品的核磁图谱如图2所示。

2.3 液晶取向剂前驱体聚酰胺酸PAA的合成

在氮气氛围下,于250 mL的三口圆底烧瓶中投入L-14(13.04 g,20 mmol),对苯二胺(8.64 g,80 mmol)和103.7 g的NMP,搅拌全溶,然后将19.6 g(100 mmol)1,2,3,4-环丁烷四羧酸二酐和103.7 g NMP加入体系。反应放热,室温搅拌4小时,从而得到L-14与对苯二胺的摩尔比例为20∶80的淡黄色液晶取向剂前驱体聚酰胺酸PAA聚合物。(液晶取向剂)并用该液晶取向剂制成液晶显示元件1。

2.4 液晶取向剂聚酰亚胺的合成及液晶显示元件的制作

将按2.3所述制备的L-14与对苯二胺的摩尔比例为20∶80的液晶取向剂前驱体聚合物,以及保持其他条件不变的情况下,将L-14与对苯二胺的比例分别改为40∶60,60∶40,80∶20所制得液晶取向剂聚酰亚胺的前驱物用旋涂的方式涂覆在两片具有ITO电极的玻璃基板上,以形成预涂层。经过预固化(热板,80 ℃,10 min),主固化(循环烘箱,220 ℃,50 min),使用摩擦机摩擦取向,将一种热固化胶涂布在第一玻璃基板与第二玻璃基板其中一片的周边,将3.5 μm的间隔子洒在另一片基板上。然后把这两片玻璃基板以与取向方向为反平行的方式进行贴合,然后放置在固化炉中热固化。注入液晶,利用紫外光硬化胶封住液晶注入口,并以紫外光使紫外光硬化胶硬化,再分别于两片玻璃基板的外侧贴上偏光板,即可获得VA型液晶显示元件#1,#2,#3和#4。

图2 L-14的1H-NMR核磁共振谱图Fig.2 1H-NMR of L-14

3 结果与讨论

3.1 相邻柔性长支链二胺的合成

相邻柔性长支链对苯二胺的合成主要涉及醚化反应、胺基取代反应、胺解反应、胺基氧化反应、硝基加氢还原反应(图1)。

在醚化反应中,我们采用碳酸钾作为催化剂,4-(4-庚基环己基)-苯酚在碳酸钾的作用下生成酚钾盐,酚钾盐的氧负离子进攻硝基邻位,C—F键断裂,从而脱去氟化钾,形成醚键。稍微过量的反应原料2,3,4-三氟硝基苯通过重结晶除去。

在胺基取代反应中,使用氨水等小体积的氨,完全不反应,因此选用大体积的活性高的邻苯二甲酰亚胺钾盐进行胺基取代反应。

在胺基氧化为硝基的反应中,使用间氯过氧苯甲酸进行氧化,反应时需要注意将氧化剂缓慢加入反应体系中,防止反应剧烈放热产生其他副产物。后处理过程中需要多加水,进行分层,因为反应加入大量的盐,导致水相密度比有机相大,因此需要多加水,降低水相密度,从而正常分层。

3.2 关于PI的合成

反应生成PI前驱体聚合物淡黄色的聚酰胺酸PAA,加入NMP配成固含量3%的PAA溶液。调整反应过程中对苯二胺与L-14的比例, 制得不同组成的聚酰胺酸溶液。将上述的聚酰胺酸溶液旋涂在玻璃板上,经过预固化、主固化脱水成膜。合成路线如图3所示。

3.3 液晶显示元件的耐摩擦性能

液晶显示元件必须具备良好的耐摩擦性能,否则在摩擦取向的过程中会产生条纹和多余异物,影响显示效果。且优良的耐摩擦性能,可以加宽产品的制程窗口,增加产品良率。因此我们通过摩擦机摩擦液晶显示元件来测量该产品的耐摩擦性能。我们使用平台转角摩擦机,在辊转速1 000 r/min、平台移动速度20 cm/s、毛压入量0.4 mm的条件下对上述获得的涂膜实施5次摩擦处理。利用光学显微镜来观察所得基板上的由摩擦刮削所产生的异物(残缺处),对500 μm×500 μm的区域内的异物数量进行测量,异物的数量越少说明耐摩擦性能越好。改变毛压入量,保持其他条件不变,继续观察异物的数量。同时,我们利用RETS-100预倾角测试仪来检测不同毛压入量下摩擦取向的液晶显示元件的预倾角。结果见表1。

图3 目标聚合物聚酰亚胺的制备路径Fig.3 Preparation route for targeted polymer PI

表1 不同液晶显示元件的耐摩擦性能和预倾角

Tab.1 Friction resistance and pretilt angle of different liquid crystal display elements

液晶显示元件毛压入量0.4 mm毛压入量0.8 mm异物数/个预倾角/(°)异物数/个预倾角/(°)#1289.70489.49#2189.68689.42#3389.67789.46#4189.69489.46

由预倾角测试结果可知,预倾角基本保持在89.4°~89.7°左右,含有相邻长支链的液晶显示元件之所以会有垂直取向,可能是因为两个相邻长支链的有序排列,两个长支链像两个护栏,而液晶分子排列在两个支链护栏附近,由于摩擦取向的影响,水平排列的长支链会在膜表面有序排列,液晶分子与护栏类似的长支链产生相互作用,从而诱导液晶分子产生垂直取向。一般的,增大毛压入量可能会使预倾角变小,而使用该液晶取向剂制成的液晶显示元件,预倾角基本保持不变,取向性能稳定,而且增大摩擦强度,异物数仍较少,无摩擦取向导致的条纹,耐摩擦性能优异。这可能是因为柔性长支链的存在,在很大程度上减缓了表面大分子长链因摩擦取向而重新组合形成的微观不对称三角形的问题[12],大大增加了液晶元件的耐磨擦性能。

3.4 液晶显示元件的液晶定向时间

当下的电子产品要求显示器必须具备较短的液晶定向时间,否则容易在切换的过程中造成画面失真、重影等现象,尤其是较大的显示屏,这方面的弊端更为突出。因此我们通过测量液晶显示元件的按压恢复性能来表征液晶定向时间的长短。将重量为1 kg,直径为10 mm的砝码轻轻地放置在液晶显示元件上方,保持1~2 s;移开砝码并开始计时,记录液晶显示元件恢复至原状所需要的时间。恢复所需时间越短,按压恢复性能越好,液晶定向时间越短。结果见表2。

实验结果表明,将砝码拿开后,液晶显示元件在5~8 s内很快恢复原状,不存在受到按压之后不恢复的情况,表明该液晶显示元件的按压恢复性能优秀。可见,柔性长支链的存在,减缓了外力对链本身的压迫力,起到了很好的缓冲作用,极大地减少了外力作用导致的形变。因此,该液晶显示元件的液晶定向时间短,性能优异。

表2 不同液晶显示元件的按压恢复时间

Tab.2 Press recovery time of different liquid crystal display elements

液晶显示元件按压恢复时间/s #15.28, 5.91, 6.22, 5.15#25.37, 7.81, 7.47, 5.16#35.22, 5.22, 6.85, 5.51#45.46, 5.37, 5.89, 7.21

3.5 液晶显示元件的光学性能

在断电的情况下要求LCD尽量不漏光,即断路电压较大,在正常驱动的过程中,对功耗要求比较高,这就要求LCD的阈值电压与断路电压相差较小。陡度是断路电压与阈值电压的百分比率,用来表示光学特性曲线的陡峭程度:

陡度 = 断路电压/阈值电压×100%.

陡度越逼近1,说明阈值电压与断路电压越接近,这样由液晶开关单元构成的显示器件允许的驱动路数就越多,功耗较低,画面的显示也更清晰。而对比度是指LCD屏幕上某一点最亮时的亮度与最暗时的亮度比值,通常比值越大,图像越清晰,显示效果越好。液晶显示元件要求有较高的对比度与良好的陡度,因此,我们采用V-T测试系统(型号pww-V-T)测量液晶显示元件的对比度,采用液晶参数测试仪(Instec,型号ALCT-E01)测量液晶显示元件的陡度。结果总结于表3,以及如图4和图5所示。

表3 不同液晶显示元件的光学性能

Tab.3 Liquid crystal orientation time of different liquid crystal display elements

液晶显示元件陡度对比度#11.7069 877.167#21.73811 243.058#31.73213 020.809#41.73016 120.242

注:上表中的数据,使用全ITO的测试盒测试,跟实际带有图案面板对比度会有差异,但足以说明对比度的优劣。

图4 不同液晶显示元件的陡度曲线Fig.4 Steep curves of different liquid crystal display elements

图5 不同液晶显示元件的对比度曲线Fig.5 Contrast curves of different liquid crystal display elements

结果表明,调整二胺的比例,陡度都相当好且变化不大,可以满足大部分驱动路数的要求。两种不同的液晶显示元件对比度很高,这是因为垂直取向型的液晶显示元件的对比度普遍比较高,大大超出普通取向的显示元件,光学性能优异。液晶显示元件#1在低电压时透过率高, #4在低电压时透过率低,而高电压时基本相差不大,从而导致对比度有较大的差值。随着长支链取代二胺的比例增多,对比度明显变大,可能是因为表面柔性支链增多,易于定向排列[3],取向膜表面支链变得整齐密集,增加了分子链间电荷转移络合物的形成,导致透光率降低;而且由于支链氧苯环体系的引入,会增多苯环氧苯环间的共轭,从而增加了分子内电荷转移络合物的形成,导致透光率的降低。因此在低电压时,支链最少的液晶显示元件#1透过率最高,透过率为0.003,而支链引入最多的#4透过率最低,透过率为0.001 6。可以看出在低电压时,随着支链和二胺比例的增多,透过率几乎下降一半。但是随着电压的增加,分子内与分子链间的共轭影响与高电压比较起来,影响几乎可以忽略不计,因此高电压时透过率基本相差不大,基本都在27.5左右,这直接导致对比度发生较大的变化。

4 结 论

合成了一种新型的含相邻柔性长支链的二胺,使其与对苯二胺、1,2,3,4-环丁烷四羧酸二酐共聚制得一种聚酰亚胺液晶垂直取向剂。以该液晶取向剂制得的液晶显示元件的预倾角在89.6°左右,表面基本无摩擦异物,增大摩擦时的压入量,膜表面也无可见条纹,耐摩擦性能优异。通过按压恢复性能的测试,表明所制得液晶显示元件液晶定向快,有利于提高显示性能。且具有较好的陡度,可以满足大部分驱动路数的要求;对比度很高,表现出优异的光学性能,可望用于高显示性能的液晶显示元件。