汽油机两级复合增压系统的低速性能研究

2019-05-14邓大伟郑有能聂家谊

邓大伟 郑有能 聂家谊

(泛亚汽车技术中心有限公司 上海 201201)

引言

随着世界各国对汽车燃油经济性和排放法规要求的日益严格,小排量涡轮增压汽油机已成为国内外汽车公司降低油耗的主流发展技术之一[1]。欧美汽车公司如福特、通用、大众、标致等,日系汽车公司如本田、丰田等,以及国内汽车公司如上汽、吉利、长城、长安等陆续推出了1.0~1.5 L排量的小型涡轮增压汽油机。但是市场对涡轮增压发动机的接受度不仅取决于燃油消耗率低,具有良好的驾驶性能也是客户重要的需求,而涡轮迟滞的优化变成了涡轮增压汽车驾驶性能改进的内容之一[2]。目前,小排量涡轮增压汽油机在带来油耗低、高速性能强劲等优势的同时,仍然面临着低速性能不足和瞬态涡轮迟滞的难题。

涡轮迟滞是指瞬态加速油门全开后,增压压力到达最大值需要一定的时间。这种迟滞效应是由于发动机和涡轮增压器之间能量传递路径的特性造成的[3]。另外,对于所有增压发动机,发动机低速转矩常受限于爆震边界或压气机的喘振边界。这个问题在瞬态工况尤其明显,相应地影响整车的低速驾驶性能。

为了解决小排量涡轮增压汽油机的低速性能问题,目前国内外汽车公司和研究机构提出的技术包括机械辅助增压、可变喷嘴涡轮增压、电动辅助增压等。机械辅助增压使用的机械增压器由发动机曲轴皮带机构直接驱动,低速响应快,但工艺复杂,系统成本高,噪声大,而且影响油耗,目前主要应用在一些欧美大排量车型上,在小排量车型上很难量产应用。可变喷嘴涡轮增压能根据发动机工况变化连续调节涡轮流通截面,保证涡轮在高低速范围内都可以提供能量,使压气机获得足够的增压比。该技术可明显改善发动机低速性能和瞬态响应,在欧洲乘用车柴油机上已广泛应用,但在汽油机上,由于排气温度高,可靠性仍待检验。电动增压(electric supercharger,ESC)技术是一种新型的增压技术,由电机直接驱动离心式压气机,响应时间更短。随着发动机电气化技术的发展,电动增压有逐渐取代传统机械增压的趋势,国外多家研究机构和汽车公司都在开发电动增压技术。2017年,奥迪公司在SQ7 4.0L V8涡轮增压直喷柴油发动机上率先量产应用电动增压技术,但仅用于瞬态工况,电动增压的作用时间仅几秒。这是由于电机散热的限制导致不能持续增压。目前,法雷奥、博格华纳、皮尔博格等供应商正在开发新一代电动增压技术[4-6],通过电机设计和散热改进,实现持续增压。

本文的研究对象是某1.0 L进气道直接喷射涡轮增压汽油机,原机涡轮增压器的流量范围要兼顾低速转矩和高速功率,已接近性能极限。通过在原机基础上增加一套电动增压器,改造成复合增压系统,基于模拟计算和台架试验研究低速性能和转矩响应的改善。

1 复合增压系统的设计与匹配

1.1 发动机

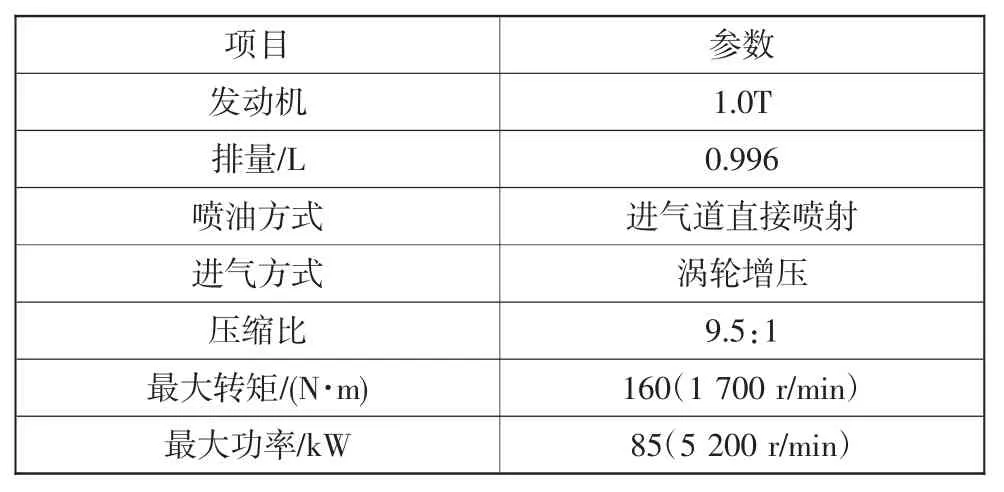

试验用发动机原型机为某1.0 L进气道直接喷射涡轮增压汽油机样机,其基本参数如表1所示。

表1 发动机基本参数

涡轮增压器为电动放气阀式涡轮增压器,结构如图1所示。

图1 涡轮增压器结构

1.2 电动增压器

电动增压器由高速直流电机直接驱动离心式压气机,包含驱动模块和控制模块。本文采用12V/48 V风冷电动增压器,其性能参数如表2所示。

表2 电动增压器主要性能参数

电动增压器的样件实物如图2所示。

图2 电动增压器实物

1.3 复合增压系统的布置设计

电动增压器与涡轮增压器串联,可以布置在涡轮增压器的上游或下游,2种方式各有优缺点。布置在下游,电动增压器的热负荷比较高,但是电动增压器的流量特性范围可以比较小。从瞬态转矩响应的角度,电动增压器布置在下游,距离进气歧管短,响应快[4]。本文从提高动力和实际布置空间的角度考虑,将电动增压器布置在高压级,位于涡轮增压器后,中冷器前。电动增压器的旁通阀为开关式蝶阀,只有全开和全关等2种状态。复合增压系统的布置如图3所示。

图3 复合增压系统布置图

1.4 复合增压系统的选型

原机涡轮增压器的匹配为了兼顾高低速性能要求,预留了10%的高原转速余量,如图4所示。当发动机工作在1 000~2 000 r/min时,原机涡轮增压器已接近喘振边界,无法进一步提高低速性能。

图4 涡轮增压器性能图谱

为了进一步提高低速性能,需要电动增压器介入工作。通过GT-Power一维性能仿真计算,选配的电动增压器的性能图谱如图5所示。电动增压器的最大流量约为196 kg/h,最高效率约为70%。

1.5 复合增压系统的控制

复合增压系统的控制逻辑如图6所示。

图5 电动增压器性能图谱

图6 复合增压系统控制逻辑

涡轮增压器采用电动放气阀,可以全工况范围内精确、快速地控制放气阀开度,从而精确控制增压压力。

电动增压器由于自身集成控制器,通过控制器局域网(CAN),与发动机控制器(ECU)通讯。由ECU根据目标增压比和流量查表计算出目标转速,然后通过CAN通讯把目标转速指令发送给电动增压器执行,电动增压器把实际转速反馈给ECU。

电动增压器旁通阀与电动增压器联动控制,当电动增压器工作时,旁通阀阀门关闭;电动增压器停止工作时,旁通阀阀门打开。

电动增压器的使能条件主要包括电动增压器增压比、发动机转速、加速度踏板位置及变化梯度等。

2 发动机台架试验

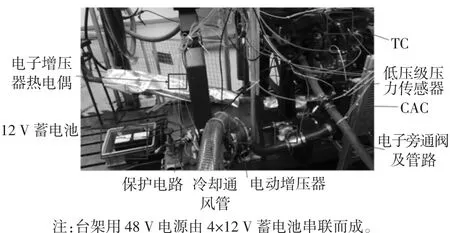

基于原发动机台架,搭建12 V/48 V电动增压器、旁通阀及管路,系统布置如图7所示。开展电动增压器开启前后发动机的外特性对比试验以及瞬态转矩响应的对比试验。

图7 复合增压系统发动机台架

2.1 外特性试验

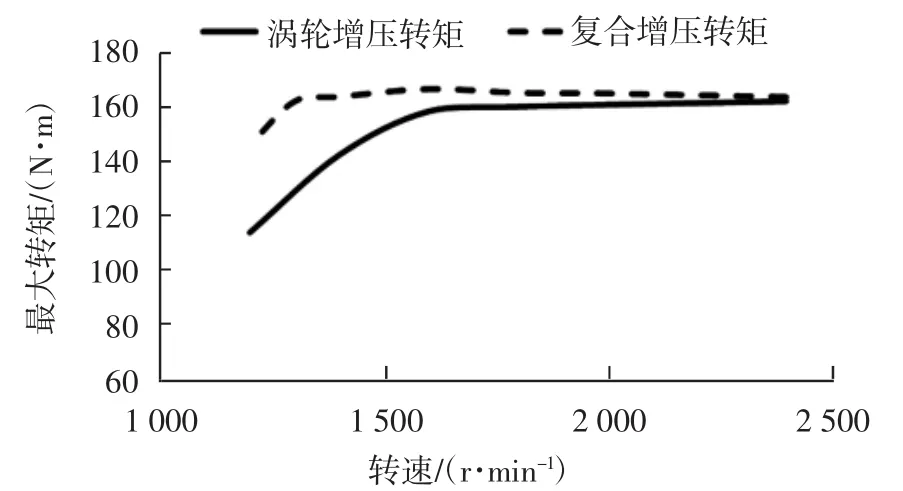

启用电动增压器后,在1 200~1 600 r/min低速区域,最大转矩都得到显著提高,如图8所示。1 200 r/min时,转矩提高32 N·m;1 400 r/min时,转矩提高22 N·m;1 600 r/min时,转矩提高8 N·m;在1 300 r/min时,即可达到最大转矩。

图8 复合增压系统低速性能测试结果

2.2 瞬态转矩响应试验

本文中,瞬态转矩响应时间定义为:从10%最大转矩到达90%最大转矩的响应时间。分别测试比较原机、附加12 V电动增压器和48 V电动增压器等3种方案的低速瞬态转矩响应,如图9所示。图中,Base为涡轮增压。

图9 复合增压系统低速瞬态转矩响应测试结果

从图9可以看出。在1 200~2 000 r/min低速范围内,加装电动增压器后,瞬态转矩响应显著提高,涡轮迟滞基本上从2.5~3 s减少至1.2~1.5 s,改善约50%。其中,使用48 V电动增压器,低速瞬态转矩响应时间比使用12 V电动增压器减少约0.2 s。

3 结论

在1.0T涡轮增压发动机上,增加一套电动增压器,建立了复合增压系统。分别选配12 V和48 V的电动增压器,搭建了发动机试验台架。

1)发动机台架试验表明,复合增压系统将原机的低速性能显著提高约32 N·m,并且在1 300 r/min时即可达到最大转矩。

2)加装电动增压器后,发动机的瞬态转矩响应得到极大改善,低速区域的涡轮迟滞缩减至1.5 s以内,瞬态转矩响应时间减少约50%。