基于生命周期理论的工程翻新轮胎经济性模型及评价

2019-05-14齐晓杰王云龙王国田

王 强,齐晓杰,王云龙,姜 莉,王国田

(1. 黑龙江工程学院 汽车与交通工程学院,黑龙江 哈尔滨 150050; 2. 清华大学 机械工程学院,北京100084)

0 引 言

近年来,随着建筑施工行业的迅速发展,在土石方矿山区等场所大量使用工程车辆,导致轮胎的消耗量十分巨大,频换更换轮胎所产生的费用占据矿采费用的20%~30%[1]。工程车辆经常工作在较恶劣的环境,因此要求轮胎具有较强的耐磨损及耐切割性能。刘峰[2]、宋国星[3]研究表明:崩花掉块、胎面脱层等失效损坏占据总失效损坏的93%,而轮胎胎体还有较大的继续使用的价值。轮胎翻新被国际上普遍认为是有效节约橡胶原材料、减少废旧轮胎“黑色污染”的最有效途径[4,5]。通常,如果对轮胎及时进行有效的保养,其可进行多次翻新再利用(钢丝子午线轮胎翻新次数可达3~6次、帘线斜交轮胎可达2~3次)。然而,目前国内轮胎翻新的次数极少,往往翻新1次就被报废。从使用寿命角度来看,如果翻新质量较好,翻新轮胎的使用寿命能够接近新轮胎,甚至其使用寿命及安全性高于新轮胎;从制造成本角度来看,翻新一条工程轮胎所使用的橡胶消耗量仅为生产一条新轮胎的20%左右,其销售价格通常为新轮胎的50%左右,经济效益十分显著[6,7]。但是,工程轮胎翻新对社会、企业等经济性产生的影响,目前还缺乏系统性、针对性以及定量分析与评价。为此,笔者基于生命周期理论,构建工程翻新轮胎成本分析模型、利润分析模型,提出经济评价指标,进行工程轮胎一次普通翻新、石墨烯增强体增强翻新、机械粉碎、低温粉碎、燃烧分解、燃烧发电等再利用阶段成本-利润的分析与评价,为轮胎翻新行业政策的制定提供一定的理论依据。

1 工程翻新轮胎生命周期系统

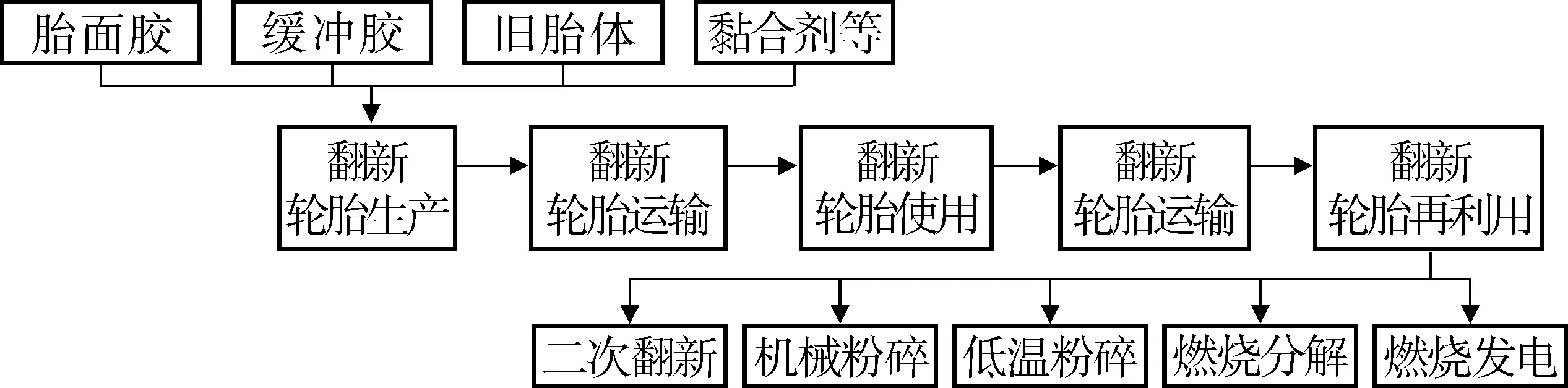

工程翻新轮胎生命周期系统可用图1来描述,共划分为翻新轮胎生产、翻新轮胎运输、翻新轮胎使用及翻新轮胎再利用等4个主要阶段,同时在翻新轮胎再利用阶段又被划分为二次翻新、机械粉碎、低温粉碎、燃烧分解及燃烧发电等5种方式。翻新轮胎的每个阶段均会消耗一定的成本,而再利用阶段还会产生新的利润。

图1 工程翻新轮胎生命周期系统

2 基于生命周期的工程翻新轮胎经济 性模型

工程翻新轮胎生命周期经济性模型主要包括成本分析模型、利润分析模型及环境成本-环境利润模型,它们是对一条工程翻新轮胎在其整个生命周期过程中与其系统外部发生的所有经济行为进行的描述和评价[8-10]。

2.1 成本分析模型

工程翻新轮胎生命周期成本主要包括加和各单元过程中使用/消耗的各种原材料成本和各种资源成本。其中各种原材料成本等于各种原材料的单耗rmij及其对应单价Pmij的乘积,各种资源成本等于水、电、煤、天然气等单耗reij及其对应单价Puij的乘积。成本按照式(1)计算:

(1)

式中:LSAi为劳动力、供应商及管理成本;DEi为固定资产折旧费用;SCi为销售成本。

2.2 利润分析模型

与成本分析模型不同,工程翻新轮胎生命周期利润 = 生命周期利益 - 生命周期成本。由于工程翻新轮胎只有生产阶段和再利用阶段有产品销售,因此利润只发生在这两个阶段,按式(2)计算:

(2)

式中:ECi为阶段i的成本;Tij为各阶段产生各种产品的产量;upij为各种产品的单价。

2.3 环境成本-环境利润模型

工程翻新轮胎生命周期成本还包括环境成本,生命周期利润还包括环境利润。

2.3.1 环境成本

环境成本即对环境造成的损失,主要是CO2排放造成的温室效应,包括:加和各单元过程中使用的原材料、各种资源等所直接或间接消耗化石能源而排放的CO2。其中各种原材料环境成本等于各种原材料的单耗rmij与所排放CO2造成环境损失ELij的乘积,各种资源环境成本等于水、电、煤、天然气等单耗reij与所排放造成环境损失ELij的乘积;根据美国国会预算办公室(CBO)数据[11],CO2排放费用大约为46USD/t(折合人民币308元/t)。环境成本按式(3)计算:

(3)

2.3.2 环境利润

环境利润即对环境带来的益处,主要是工程翻新轮胎再利用阶段产生的产品作为可再利用的能源在工业生产中重新得到循环使用而实现的CO2减排量,包括:加和生产相同的再利用阶段各产品所产生的CO2排放费用。环境利润按式(4)计算:

(4)

式中:Tij为再利用阶段各种产品的产量;CECi为对应产品的碳排放系数;PCi为CO2排放费用。

2.4 经济评价指标

在评估工程翻新轮胎二次翻新、机械粉碎、低温粉碎、燃烧分解及燃烧发电等5种再利用阶段的经济效益时,为了表示不同再利用阶段成本回收率的影响,可用利润成本比PCR作为评价指标,按式(5)计算:

(5)

3 工程轮胎成本-利润分析

以26.5R25工程轮胎为研究对象,1t为计量单位,使用寿命按1.5年、平均运输距离按5万km计算,所涉及的计算数据大部分来源于哈尔滨惠良汽车轮胎翻新有限公司和中国橡胶轮胎行业报告,部分数据参考了伍英武[12]、杨蕾[13]、P.FERRO等[14]的研究结果,地理边界为中国东北地区,时间边界为 2016年8月—2018年8月,计算中所涉及的价格数据来源于哈尔滨惠良汽车轮胎翻新有限公司2018年1— 6月份实际市场价格的平均值。

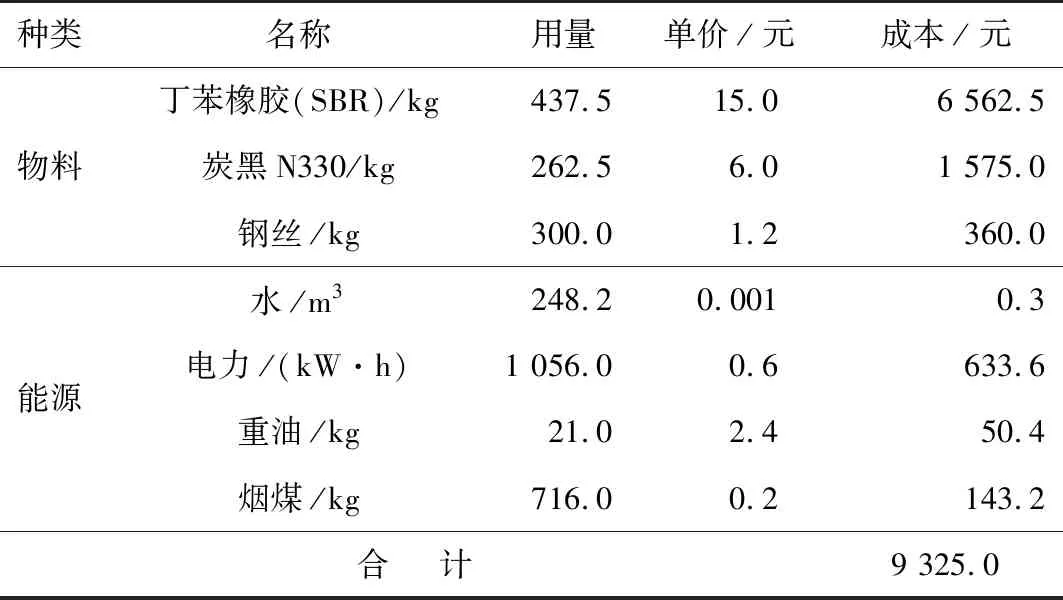

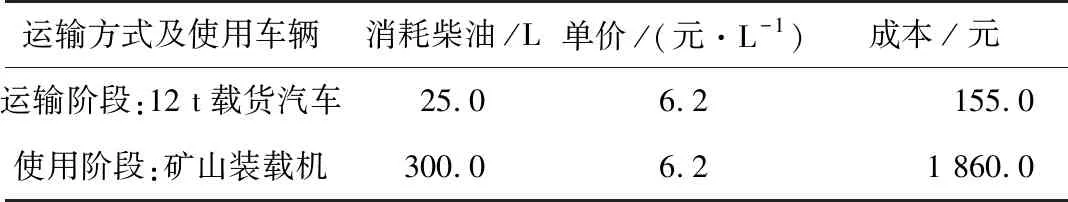

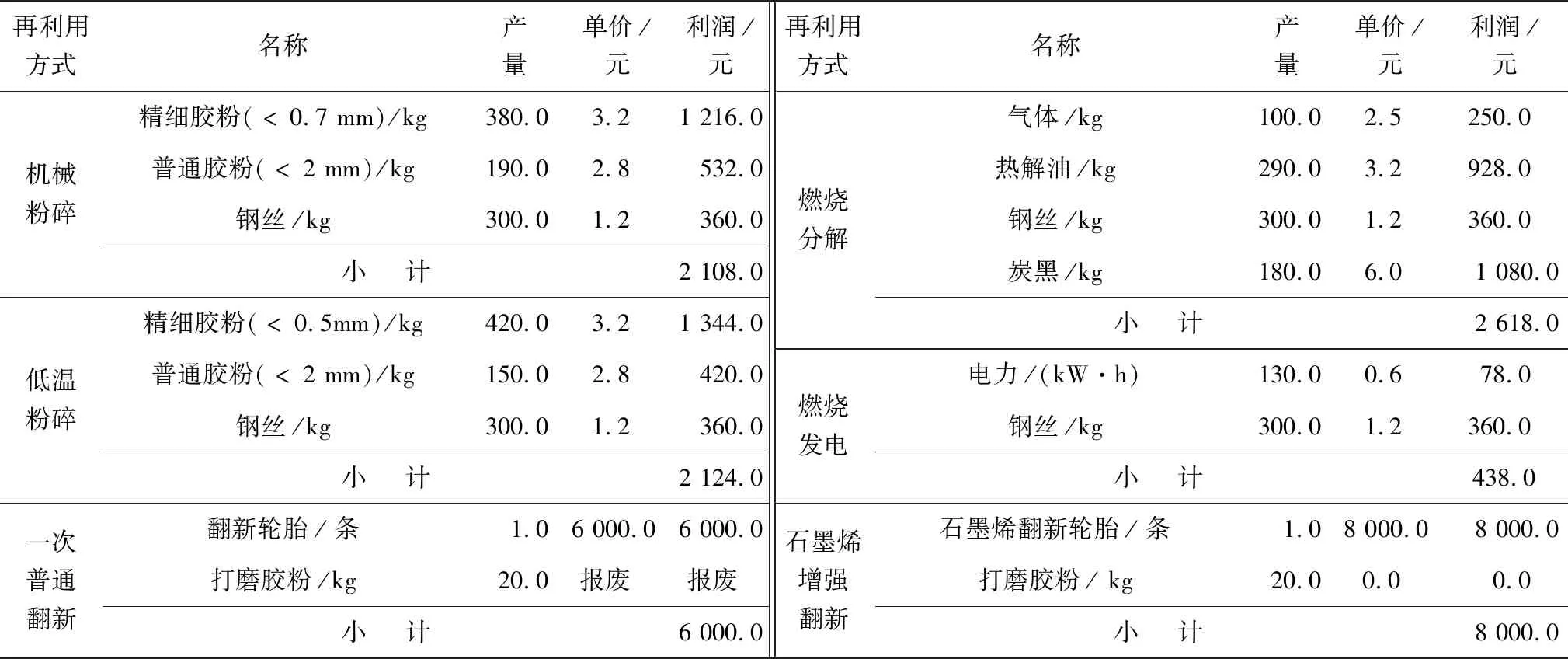

工程轮胎生产阶段、运输阶段及使用阶段的成本分析如表1、表2。机械粉碎、低温粉碎、燃烧分解、能源化发电、一次普通翻新、石墨烯增强翻新等再利用阶段的成本如表3,利润分析如表4。成本及利润分析清单反映了工程轮胎生命周期系统的经济效益。

表1 工程轮胎生产阶段成本

表2 工程轮胎运输阶段及使用阶段成本

表3 工程轮胎5种再利用方式成本

表4 工程轮胎5种再利用方式利润

4 工程轮胎成本-利润评价

工程轮胎成本-利润分析中不考虑厂房、设备及人工等成本。工程轮胎生命周期系统的成本及利润如表5。

表5 工程轮胎生命周期系统的成本及利润

由表5可以看出,工程轮胎生命周期的利润成本比关系为:石墨烯增强体增强翻新(64.7%)>一次普通翻新(50.1%)>燃烧分解(27.2%)>机械粉碎(22.4%)>低温粉碎(8.2%)>燃烧发电(4.6%),墨烯增强体增强翻新的利润成本比最大,为燃烧分解和机械粉碎的2~3倍、低温粉碎的8倍、燃烧发电的15倍;一次普通翻新的利润成本比次之。研究表明:石墨烯增强体增强翻新是笔者所探讨的几种实现废旧轮胎再利用方式中经济效益最佳的方式,低温粉碎和燃烧发电的利润成本比均较低,分别在10%及5%以下,从经济性角度,不建议采用这两种方式来处理废旧轮胎。

5 结 语

以生命周期评价理论为基础,通过构建工程轮胎的成本分析模型、利润分析模型、环境成本-环境利润分析模型,提出了经济评价指标,分析和评价了工程轮胎生产阶段、运输阶段、使用阶段及再利用阶段成本-利润清单,获得了工程轮胎生命周期的利润成本比关系为:石墨烯增强体增强翻新>一次普通翻新>燃烧分解>机械粉碎>低温粉碎>燃烧发电,表明采用石墨烯增强体增强翻新再利用方式具有更大的经济效益,可作为未来轮胎翻新技术的一个发展途径。