粉磨对锰矿渣中锰提取的促进作用

2019-05-14

(1.山东省建设发展研究院, 山东济南250001; 2. 西南科技大学材料科学与工程学院, 四川绵阳621010)

锰是一种重要的金属元素,在工业、冶金业等行业是十分重要的原料,还可用于有色金属、化工、食品及分析和科研等方面[1],因此,锰在国民经济发展中的作用明显。截止2016年我国锰的生产能力达到188万t/a,已经成为全球最大的电解锰生产和消费国[2]。

由于我国锰矿石品位普遍较低,每生产1 t金属锰就会产生6~8 t的矿渣,另外,冶金行业冶炼锰硅合金时,也会产生大量含氧化锰8%~12%的锰硅合金渣等工业废渣[3],这些工业固废通常采用堆积和填埋的方式处置,不仅占用土地,在自然的长期作用下,还会对水源和土壤造成严重污染,对人的健康和环境造成较大危害。为了减少锰渣的污染,近年来开展了大量对锰渣的资源化再利用研究,如作为配料制备矿渣粉[3]、陶粒[4]、多孔陶瓷[5-6]、锰渣砖[7-10]、 混凝土掺合料[11]、 水泥矿化剂[12]、胶凝材料[13]、锰肥[14],甚至制备铁氧体[15]、红外辐射材料[16]等功能性材料。 由于电解锰渣中除含有较多硅、铁、锰等有用元素外,还含有可溶性的氨和硫等不利于使用的成分,因此在使用之前,均要进行不同程度的预处理,除去相应的成分,才能更好地进行资源化利用[17]。

由于电解锰生产工艺是典型的湿法酸浸-电解冶金工艺,受酸浸提取工艺技术的限制,矿渣中锰成分的提取很难充分进行,在电解锰渣中还残留有较多的可再次利用的锰元素。如果这些含锰废渣作为工业固废处置掉,将造成很大的锰资源浪费,因此对于电解锰渣中锰的二次提取回收成为电解锰行业一个重要的研究内容。研究人员针对不同产区电解锰厂的锰矿渣进行了相关研究,取得了一定的研究成果。如刘作华等[18]、王星敏等[19]针对重庆某电解锰矿渣,范丹等[20]和黄华军等[21]针对湖南某电解锰矿渣,以及杨晓红等[22]针对贵州某电解锰矿渣中锰元素的提取回收进行相关的研究。由于不同产区的锰矿成分有一定的差异,因此其二次回收与提取技术也有所不同。为了更全面地探求电解锰渣中锰的回收提取技术,本实验针对四川阿坝某电解锰厂的电解锰矿渣进行二次提取回收试验研究,以寻求该产区锰矿渣中锰元素适宜的提取回收方法,以期为其他地区锰废渣的提取提供参考。

1 实验

1.1 原料和试剂

实验用电解锰矿渣取自于四川阿坝某电解锰企业, 实验用硫酸、 碳酸氢钠、 氢氧化钠均为分析纯试剂。

1.2 仪器和设备

原子吸收光谱仪(AAS),X射线荧光光谱分析仪(XRF),X射线衍射分析仪(XRD),电热恒温干燥箱,恒温水浴锅,旋转搅拌器,循环水真空泵,pH计等。

1.3 实验流程和方法

粉磨酸浸二次回收电解锰矿渣中锰的实验流程如图1所示。

实验方法: 将获取的矿渣样品科学取样混合, 于105 ℃干燥12 h, 用球磨机分别粉磨7、 15 h, 之后采用XRF检测其中的锰含量。 将原锰矿渣和粉磨不同时间后的锰矿渣按10 ∶1(液固质量比)的配比, 使用质量分数为10%稀硫酸溶液分别进行浸取, 时间为1 h。 之后, 将浸取后的3种渣液混合物pH值调节为4.0。 通过负压抽滤, 将分离后的滤渣于105 ℃下干燥12 h, 得干矿渣粉, 滤清液装瓶待用。

图1 电解锰渣中锰元素二次回收实验流程图Fig.1 Flow chart for secondary recovery of manganese from electrolytic manganese slag

1.4 样品检测

实验液体样品中锰元素的含量采用AAS检测,实验矿渣和滤渣中锰元素的含量采用XRF检测,固体样品的物相结构采用XRD检测。

2 结果与分析

2.1 电解锰矿渣原料分析

将锰矿渣和锰精矿采用XRF进行检测,结果如表1所示。从表中可以看出,锰精矿粉的主要成分为锰、铁、硅、铝、钙的化合物,锰的含量(以MnO计)为22.74%(质量分数,下同),锰矿渣粉的主要成分为硅、铁、锰、钙、铝的化合物,锰的含量(以MnO计)为9.63%,比原锰精矿的22.74%大大降低,但其含量还是较高,具有较高的资源利用价值,这主要是由于提取工艺技术所致。此外锰矿渣中还含有大量的硫,其含量(以SO3计)约为16.53%(质量分数),这主要是锰精矿在采用硫酸浸取过程中而引入的。

表1 锰精矿和锰矿渣主要组分检测结果

将自然干燥后的电解锰矿渣采用XRD对其物相分析,结果如图2所示。

图2 电解锰矿渣的XRD图谱Fig.2 XRD spectra of electrolytic manganese slag

图谱a表明, 电解锰矿渣样品中存在的主要物质相为石膏、 石英、 莫来石, 赤铁矿, 同时在衍射角2θ为32°左右表现出明显的菱锰矿的衍射峰, 说明矿渣中含有较多的锰元素, 这与XRF的检测结果相符合。 说明对电解锰矿渣中锰的提取回收具有较高的资源利用价值。 图谱b和c是原矿渣经干燥和粉磨后XRD检测图谱, 表明经干燥后含水的矿物失水后使其衍射峰变得更为明显, 比如主要成分为硅铝氧化物的莫来石, 而菱锰矿的衍射峰变化不大但很明显, 也说明矿渣中均含有较多的锰。

2.2 粉磨时间对锰元素检测结果的影响

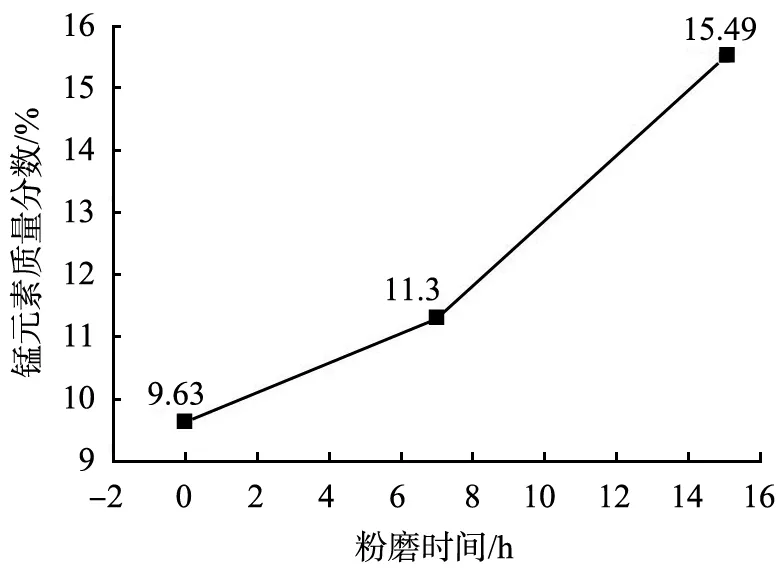

将分别粉磨7、15 h的锰矿渣样品进行XRF检测,并将矿渣中锰元素的检测结果与原锰矿渣中锰元素的检测结果进行对比,结果如图3所示。

图3 不同粉磨时间矿渣中锰元素含量Fig.3 Manganese content in slag with different grinding time

从图3可以看出,锰矿渣分别粉磨7、15 h后,锰的含量相对于原矿渣的检测含量均有提高,尤其是粉磨15 h后,测出含量达15.49%。这主要是因为原锰矿渣粉经过粉磨后,较大的矿渣粉粒破碎,增加了锰矿粉的裸露面,更多的锰组分曝露在颗粒表面,因此仪器的检测含量增加。表面锰含量的增加有利于提高实验整体提取回收锰的效率。

2.3 粉磨时间对矿渣形貌和粒度的影响

将原锰矿渣和分别粉磨7、15 h的锰矿渣样品进行SEM检测,其结果如图4所示。

a 0 h

b 7 h

c 15 h 图4 粉磨不同时间矿渣粉的SEM图像Fig.4 SEM images of slag powder grinding at different time

图4a表明,原锰矿渣粉颗粒较大,20 μm以上的颗粒较多;图4b表明,粉磨7 h后的锰矿渣粉相对原矿渣粉颗粒明显减小,较大颗粒的数量也明显减少,细小颗粒的数量明显增多;图4c表明,粉磨15 h相较于7 h后的矿渣粉颗粒进一步减小,较大尺寸颗粒的数量也进一步减少,大于20 μm的颗粒已经难以发现。

另外,将样品经孔径75 μm试验筛筛余分析表明,原锰矿渣的筛余为16.98%,说明大尺寸的颗粒比例比较多,与图4a相符合的;粉磨7 h后的筛余为4.04%,说明大尺寸的颗粒经粉磨后快速减少,矿渣粉颗粒粒度变小,与图4b相符;粉磨15 h后的筛余为3.34%,颗粒粒度进一步减小,小粒度颗粒占比增大,与图4c相符。锰矿渣粉磨研究表明:经粉磨后颗粒尺寸相对原矿渣而言大大减小,细小颗粒所占比例大大增加,过孔径75 μm试验筛的颗粒比例由83.02%上升到96.66%,粒度的减小大大增加了锰矿渣粉颗粒的比表面积,一定程度上促进化学反应的活性,有利于矿渣中锰元素的提取。

2.4 酸浸对锰矿渣粉中锰元素的影响

将原矿渣及粉磨7、15 h矿渣样品,按照1.3的试验流程和方法经稀硫酸浸出,过滤后残渣进行XRF检测,结果如图5所示。

图5 不同浸取条件下浸取后残渣中锰的质量浓度Fig.5 Manganese content in residue after leaching under different leaching conditions

图5表明,将原锰矿渣经过7 h的粉磨后再进行酸浸,调节混合液的pH值为4.0,过滤产生的滤渣中锰元素含量较酸浸前有较大幅度的降低。将原锰矿渣经过15 h的粉磨后再进行酸浸,锰元素含量较酸浸前降低的幅度进一步加大,这说明原锰矿渣中含有较多酸溶性的锰化合物。矿渣经过粉磨后,其中大量锰元素进入到了酸浸滤清液中。这主要是因为经过二次粉磨后的锰矿渣增加了颗粒新的界面,增加了酸与可溶性锰化合物的接触面,产生了新的溶解反应。

2.5 矿渣浸取滤液中锰成份的检测分析

将原矿渣及粉磨7、15 h的矿渣样品,按照1.3实验流程和方法完成过滤后,对滤清液进行AAS检测,分析酸浸滤清液中锰元素含量,进而分析酸浸回收效率,检测结果如图6所示。

图6 同酸浸条件后滤清液中锰元素质量浓度Fig.6 Manganese content in filtrate after acid leaching

图6表明, 原矿渣经酸二次浸取后, 浸取液中锰元素含量很高, 其质量浓度均高于5 g/L。 粉磨后锰矿渣的浸取液中的锰元素含量增加明显, 当浸取液浸取后调节其pH值为4.0时, 粉磨7 h锰矿渣中锰元素质量浓度从原矿渣的5.318 g/L增加到7.513 g/L, 浸取效率提高了41.3%; 粉磨15 h锰矿渣的锰元素质量浓度从原矿渣的5.318 g/L增加到9.460 g/L,浸取效率提高了77.9%。图6综合分析表明,粉磨时间对锰矿渣滤清液中锰元素含量的影响很大,大大提高了酸浸提取效率。

3 结论

1)在矿渣分别粉磨7、15 h后,锰元素的可检测含量相对于原矿渣均有不同程度的提高,尤其是粉磨15 h后,检测含量达15.49%。

2)随着粉磨时间的延长,锰矿渣浸出液中锰元素含量相对没有粉磨的含量有明显增加,粉磨7 h锰矿渣中锰元素质量浓度从原矿渣的5.318 g/L增加到7.513 g/L,浸取效率提高41.3%;粉磨15 h锰元素质量浓度从5.318 g/L增加到9.460 g/L,浸取效率提高77.9%。