汽油机气门弹簧优化设计

2019-05-14兰1张小虎1

朱 兰1 张小虎1 徐 政

(1. 上海汽车集团股份有限公司技术中心 上海 201804;2.上海市汽车动力总成重点实验室, 上海 201804)

0 前言

配气机构是发动机的一个重要系统,其设计对发动机的性能、可靠性和寿命有极大的影响。气门弹簧作为发动机配气机构的关键零件,其作用是保证气门正确回位[1]。在发动机工作过程中,气门弹簧能保证气门及时打开与关闭,并防止气门在发动机振动时因跳动而破坏密封性[2]。因此,气门弹簧的设计对发动机配气机构的可靠性至关重要。

针对气门弹簧的设计,近年来的研究大都集中在气门弹簧的疲劳强度上,而本文则重点围绕气门弹簧预紧力不足导致气门泄漏问题展开分析。考虑到如果气门弹簧预紧力设计过小,气门会出现反跳和飞脱,甚至出现气门关闭不严。而气门弹簧预紧力过大,气门接触应力会增加,发动机摩擦损失也可能会随之增加。

1 试验背景

某发动机性能试验中发生气体泄漏现象,经过多方探讨与分析,可能与弹簧预紧力不足导致气门关闭不严有关。于是在试验中采取了如下措施:

(1)垫片增加0.5 mm,相当于增加弹簧预紧力11 N,气体泄漏现象并无改善;

(2)第一缸与第四缸气门机构进行对调,垫片增加0.5 mm,第四缸改善效果明显,且第一缸并未出现气体泄漏现象。设计发布工程师(DRE)对弹簧预紧力进行了测量,第四缸排气侧弹簧预紧力较其他缸偏低。

(3)筛选预紧力较高的弹簧,垫片增加0.7 mm,气体泄漏现象有明显改善,但仍然存在于部分工况下。

试验结果显示弹簧预紧力增加到一定程度时,气体泄漏现象有所改善,因而可以初步判定此次事故与弹簧预紧力不足有关,然而经过检查,发现弹簧预紧力并无异常,因此需要寻找导致弹簧预紧力不足的原因。

2 失效原因分析

2.1 常规弹簧残余力分析

弹簧残余力是校核弹簧预紧力是否合适的一项指标,当弹簧预紧力在克服气体力、气门总成惯性力、液压挺柱对气门的作用力,以及各项误差后剩余力大于20~40 N,即弹簧预紧力满足设计要求。根据理论公式校核弹簧残余力,弹簧残余力在标准范围内,符合设计准则。且将原弹簧代入气门机构仿真模型计算,各项指标均满足设计要求,并无弹簧预紧力不足现象发生。弹簧残余力理论公式如下

FR=Ff-Fgas-Fgas+-FHLA-Fvalve

(1)

式中:Ff为考虑公差和振动后弹簧预紧力;Fgas为气体力;Fgas+为气体窜动量;FHLA为液压挺柱对气门的作用力;Fvalve为气门总成惯性力。

2.2 失效原因

根据常规弹簧残余力的校核和气门动力学分析,弹簧残余力和气门机构动力学性能均无异常,其失效原因包括:

(1)相对其他机型其排气背压较大,可能是导致气门关闭不严的直接原因;

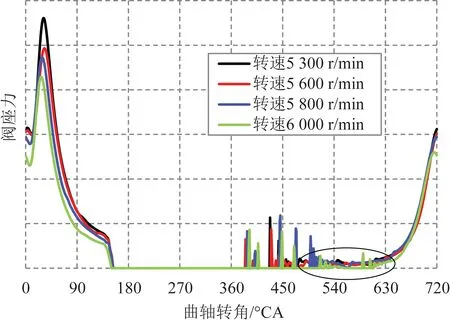

(2)弹簧颤振在额定转速之后处于正常偏高范围,弹簧颤振为气门处于关闭状态时弹簧中心振动幅值。在气门机构仿真计算中,能够反映气门关闭不严的因素主要包括弹簧颤振、凸轮接触力、气门反跳,以及气门落座力等,然而计算结果显示凸轮接触力、气门反跳,以及气门落座力等无明显异常现象,仅在额定转速之后(在转速5 300 r/min、5 600 r/min, 5 800 r/min,6 000 r/min)弹簧颤振较高,此时气门弹簧力在落座后有明显的振动现象,如图1所示。在发动机转速达5 300 r/min气门弹簧力颤振较高时,其对应的最小弹簧力明显比转速达5 000 r/min颤振较低时对应的最小弹簧力小。

图1 气门弹簧力

(3)弹簧预紧力公差

理论计算中弹簧预紧力公差按照5%预估,最大不超过15 N,而实际弹簧预紧力制造公差和安装高度松弛公差最大可以达到23.6 N,从这些角度考虑,弹簧残余力理论计算中考虑的公差可能不足。

(4)气体瞬时窜动量

由于每个周期不同,或者气体存在一定的瞬时窜动量,计算中则并没有考虑其影响。

2.3 基于各项公差的动力学仿真分析

由于常规动力学计算中并未考虑到足够的弹簧预紧力误差和气体窜气量的影响,本次计算基于各项公差重新校核气门机构动力学,按照目前弹簧预紧力(F1),考虑制造误差和安装高度松弛公差后,弹簧最大预紧力损失量大约为23.6 N,考虑周期性气体窜动量,需要额外克服气体力28.99 N。 基于目前状态校核气门动力学出现了异常情况,其主要考核指标包括气门落座力、凸轮接触力、气门弹跳等。

气门落座力如图2所示,在发动机转速为6 000 r/min,气门完全落座后又有重新开启现象。

图2 气门落座力

在发动机转速达到6 000 r/min,凸轮滚子接触力在基圆部分有明显增加(图3),可能气门已经被打开。

图3 凸轮滚子接触力

气门升程在发动机转速分别为5 300 r/min和5 800 r/min,气门关闭后弹跳高度超出限值(图4),在转速为6 000 r/min,气门完全关闭后又有小幅打开的气门升程出现。

图4 气门升程

从结果可以看出,考虑各种公差后,气门出现了被打开现象,所以试验中出现的气体泄漏现象很可能与制造公差和气体窜动量等因素有关。

3 气门弹簧优化

由于原始弹簧在安装状态固有频率为545 Hz,代入气门机构系统后系统频率为523 Hz,根据计算,可知分别在转速5 230 r/min 、5 705 r/min、6 276 r/min、6 973 r/min均有可能发生共振现象,因此计算中建议增加除发动机特征点以外的转速。考虑到气门弹簧尺寸和结构的限制,无法将弹簧颤振降低到理想范围,因而在现有型线不变及弹簧空间尺寸(安装高度,弹簧上下端内径)不变的情况下,气门弹簧的改进方向主要有两个方向:增加弹簧预紧力;在保证弹簧安全系数的前提下提高工作频率,挪开共振点,避开特征转速,防止因弹簧颤振导致的弹簧预紧力不足。

可采用2种方案,方案1是在原方案F1的基础上增加15 N。 对气门弹簧进行全新设计,弹簧预紧力增加15 N,同时减小弹簧颤振并将最大颤振点挪至更高转速,防止因弹簧颤振过大而导致的弹簧力波动增大,从而出现的弹簧力不足现象。

方案2则是在原方案F1的基础上增加25 N。通过增加弹簧预紧力是解决气门关闭不严的最直接手段,但弹簧预紧力增加达到一定值后,气门杆顶部可能会发生磨损。因而基于气门接触应力考核标准,此处弹簧预紧力最好不要超过一定值。

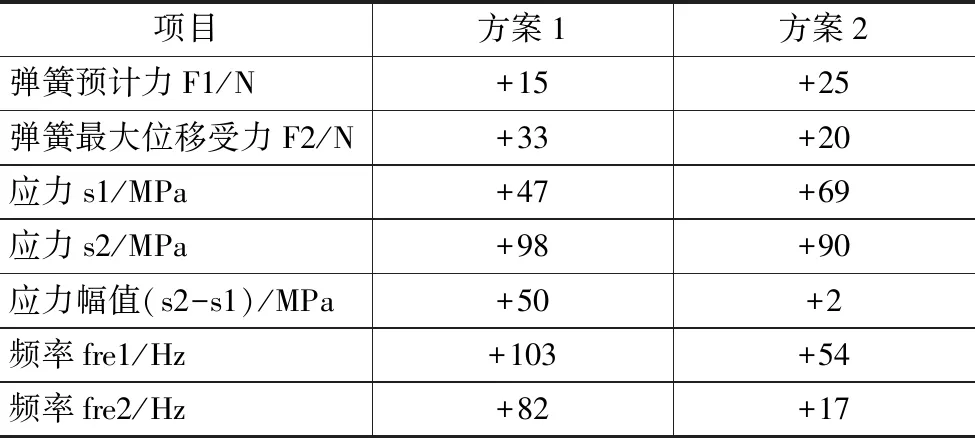

表1为方案1与方案2的气门弹簧与原弹簧基本信息对比。

表1 弹簧基本信息对比

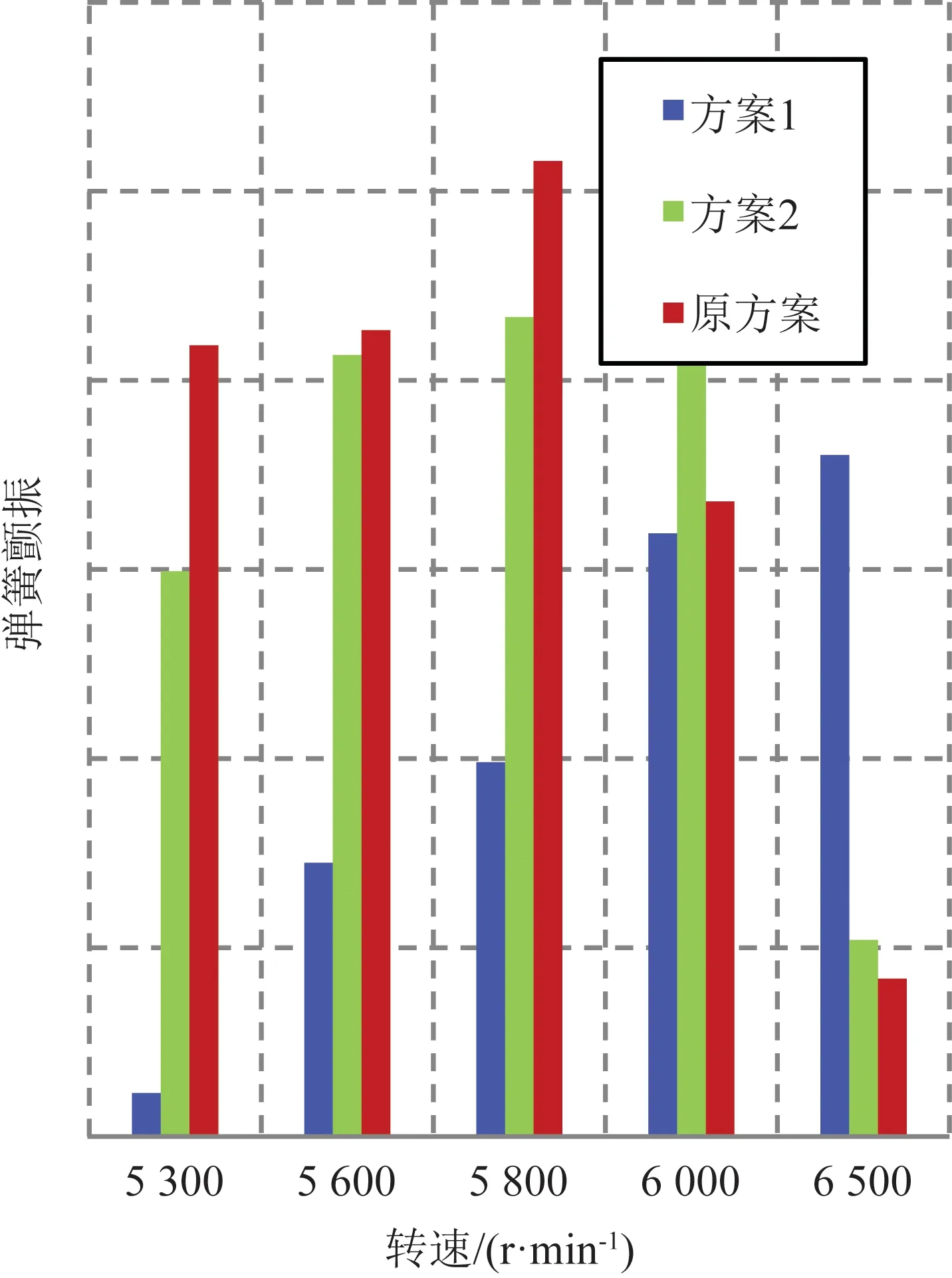

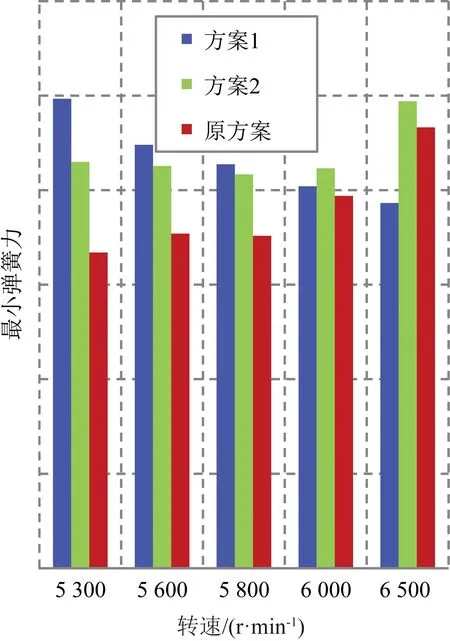

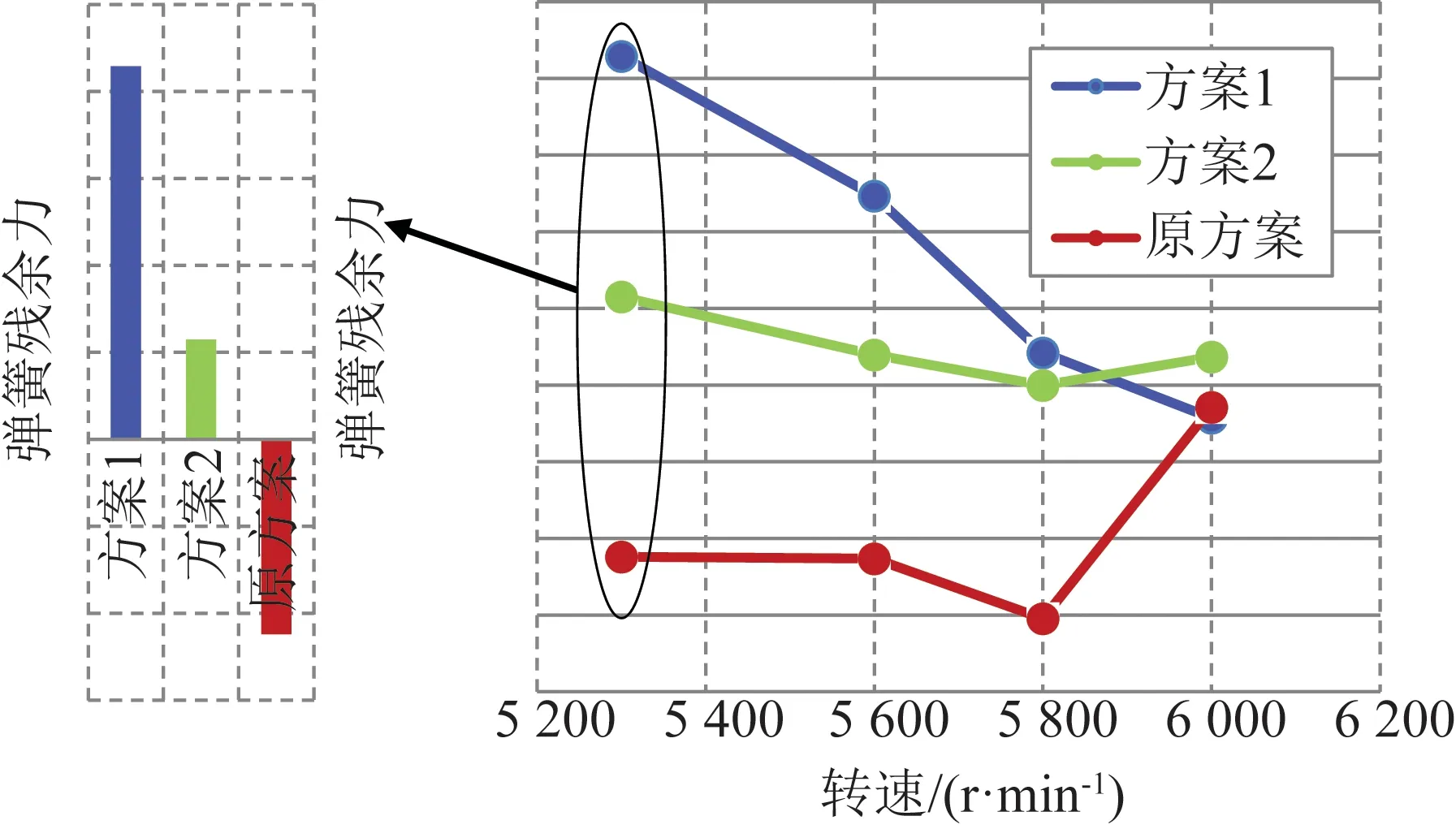

弹簧优化后,将结果与原方案比对,发现优化后弹簧力F1和F2均有所增加,有利于防止气门关闭不严的情况发生。 在发动机转速达到6 000 r/min之前,优化后的气门弹簧颤振有明显的减小(图5),而最小弹簧力有明显增加(图6),最小弹簧力的增加有利于改善气门关闭不严现象。其中方案1中弹簧颤振减小幅度最为明显。

图5 弹簧颤振对比

图6 最小弹簧力

增加弹簧预紧力公差和弹簧颤振,优化后弹簧残余力理论计算结果相对原方案有明显增加,尤其是方案1弹簧残余力增大明显,弹簧残余力对比如图7。

图7 弹簧残余力对比

逐一增加各项弹簧制造公差及气体窜动量,相对原方案,气门机构动力学均有了明显的改善。而方案2动力学性能改善最为突出,在考虑弹簧制造公差和气门窜动量的极限情况后,其动力学性能仍然表现良好,凸轮无飞脱现象,气门完全落座后也无重新跳起现象。

综上所述,方案1和方案2各有优劣。方案1气门弹簧颤振在转速6 000 r/min之前改善较多,因而其弹簧残余力增加明显。方案 2弹簧预紧力增加较方案1更多,其抗公差损失的能力更强,并表现在动力学性能上。综合评估选取方案2应用于某开发机型,目前方案2中气门弹簧已经通过了性能试验,气门关闭不严现象得到解决,没有再出现气体泄漏现象。

4 结语

本文结合试验中出现的气体泄漏现象以及试验预判措施,逐一排查了可能导致气门关闭不严的失效原因,并提出了弹簧改进方向,最终推荐了2个弹簧优化方案,得出了如下结论:

(1)气门关闭不严现象可能与弹簧制造公差、安装高度公差以及周期性气体窜动量等有关。

(2)过大的弹簧颤振可能是引起气门关闭不严的重要因素,建议避开额定转速等特征。

(3)常规弹簧残余力校核公式有一定局限性,应该结合弹簧制造公差、气体窜动量和弹簧颤振综合考虑,并带入仿真模型检验。

(4)弹簧力也不能无限制的增加,弹簧力增加可能会带来导管磨损、气门杆端磨损等风险。