用于轿车的带变速器的轮边电机

2019-05-14

1 对未来汽车的要求

在汽车驱动部件开发和确定其技术规格时,环保性能是最重要的因素,因此诸如混合动力车(HEV)、电动车(EV)和燃料电池车(FCV)等各种不同车型均以电气化作为发展趋势,其中电驱动装置可被设计成轮边电机,在未来新一代汽车上此类驱动结构型式将被应用得越来越多。

日本精工株式会社(NSK)公司认为这种轮边电驱动具有三大优点:一是具有减轻整车质量的潜力,驱动电机直接与车轮相连接,能取消诸如变速器和万向轴等动力传动系的重要部件,以此可降低燃油耗,并且更环保。二是轮边电机提高了汽车的主动行驶安全性,因为与内燃机汽车相比,其可单独控制车轮,因而能够获得更为优越的牵引力控制,而且与当今常规动力传动系统相比,能有效缩短牵引力控制的反应时间。三是采用该动力驱动方案能节省更多的车厢内部空间,同时提高行驶舒适性,因为其有效减少了动力传动部件的数目。

但是,该项技术至今仍未得以商业化,其中一个重要原因在于减小轮边电机结构尺寸,不仅需具备较高的扭矩,而且还应达到足够高的终端转速。

2 电动车的换档

当今的电动车大多数配备有固定传动比的单个驱动级而非多档变速器。单个驱动级的缺点是电动机的转速-扭矩特性曲线无法完全达到汽车功率特性曲线场的要求,因此所选择的电机的功率应设定得更高,以便覆盖所有规定工况下的实际行驶功率范围(图1),但是采用功率较高的电动机也就意味着整机质量更大,这不利于实现轻量化目标。

图1 电动车的行驶功率

与简单的两级变速器不同,如果配备轮边驱动,那么电机的转速-扭矩特性曲线就能与整车的匹配效果更好,因此通常会选择功率较小的小型电机,而无须在行驶功率方面采用折中方案。同时与带有固定减速装置的电驱动相比,驱动单元的质量能减轻达30%,此外期望的行驶功率所在的运行工况点主要位于低扭矩和低转速范围内,尤其适合新欧洲行驶循环(NEDC)和日本JC08试验循环。在采用两档变速器的情况下还可减少电力消耗或者增加单次蓄电池充电后的汽车行驶里程。

3 轮边驱动装置的结构和工作原理

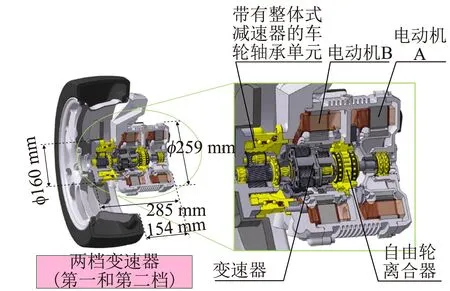

NSK公司根据该设想开发出了一种轮边驱动装置。该驱动单元由两个紧凑的电机、1个自由轮离合器、1个两档变速器和带有整体式变速级的车轮轴承组成(图2)。开发的目标是:

(1)小型化,配备有两个紧凑的电动机和1个两档变速器;

(2) 具有较高的扭矩和足够高的终端转速;

(3) 换档过程中无较大冲击。

图2 轮边电机结构

变速器由2个行星齿轮总成(单排和双排小齿轮行星齿轮总成)组成,而单排小齿轮总成的内齿环与双排小齿轮变速器的行星齿轮架结合在一起。具有2个支承轴承的自由轮离合器使变速器更为完整,其在换档时可使单排小齿轮行星齿轮架调整转动方向。车轮轴承配备了一个整体式减速器,可提高变速器的输出扭矩。这种驱动装置按照表1所列的技术规格开发,不仅达到了较高的扭矩,而且具有足够高的终端转速。

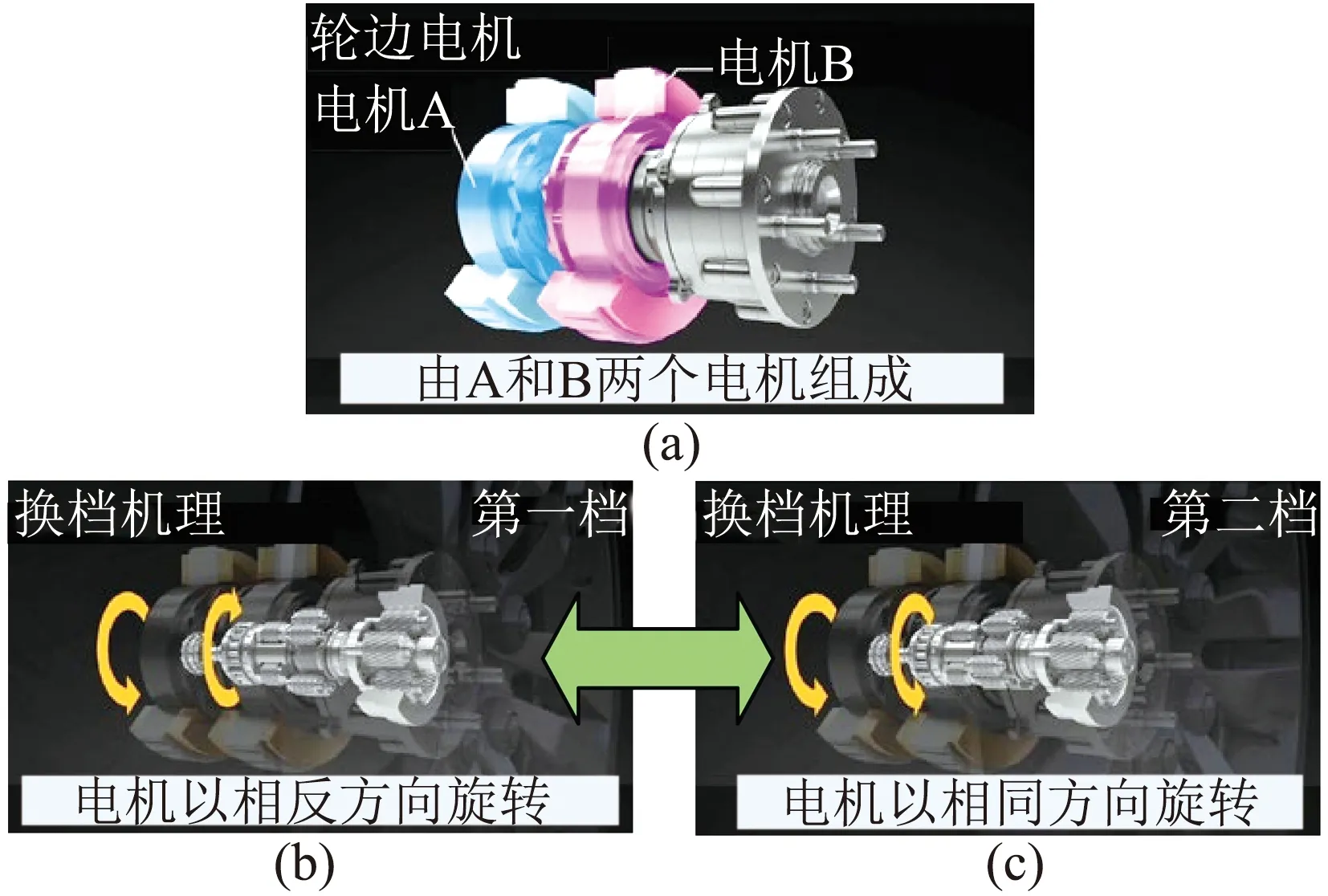

这种轮边驱动装置具有两个前进档和1个倒车档。电动机A和B由电控单元控制,能同时或彼此相互独立地调节2个电机(图3)。在第一档时电机A和B以相反方向旋转,然后与自由轮离合器相结合,并使单排小齿轮行星齿轮架停止转动。如果电机B的旋转方向改变的话,那么自由轮离合器将脱开,变速器就从第一档转换到第二档。

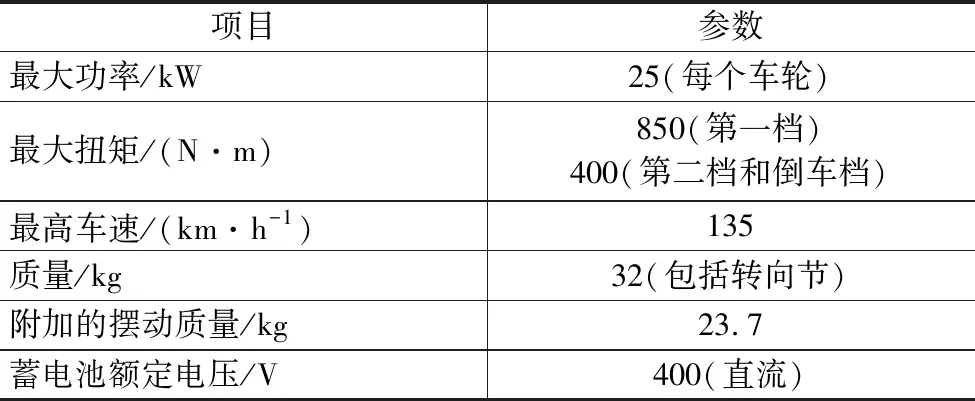

表1 轮边电机技术规格

图3 在第一档和第二档时的电动机旋转方向

在第一档时,电机A和B以扭矩调节模式进行运作。如果电机B的调节算法从扭矩调节转换到速度调节的话,那么变速器就从第一档转换至第二档,但是电机A的调节算法保持不变,而电机B的额定值则是电机A在第二档时的转速,这就意味着电机B将通过调节而赶上电机A。该变速器的结构型式无需液压技术和机械式执行机构,通过调节两个电机的旋转方向和转速就能实现换档,而且以该方式换档较为平稳,驾驶员和乘客都几乎察觉不到换档过程。该类变速器结构为提高紧凑性和减轻质量的驱动设计提供了前提条件。第一档时较高的驱动扭矩在两套行星齿轮总成之间进行功率分流,而在第二档时又可达到足够高的终端转速。在倒档时电机A和B同样以相反的旋转方向运作,但是旋转方向的组合并不与第一档时相对应,而是电机A向后旋转,电机B向前旋转,其原因是自由轮离合器仅允许单排小齿轮行星齿轮架朝单一方向旋转。轮边驱动装置仅在倒车档时电机A和电机B的转速比才保持恒定不变地运行,此时转速比受到限制。而倒车的上下转速极限则是由行星齿轮总成的齿数所决定的。

4 试验车辆

NSK公司已建造了1辆装有轮边驱动装置的试验车辆(图4),以便能进行实际行驶试验。在两个前车轮上各配备了1个轮边驱动装置(图5)。控制系统由操纵装置(加速踏板、换档开关、向前行驶和倒车行驶)、数字模块化硬件串联式车载专用机箱和转换器组成。操纵装置的信号由专用车载机箱进行评估分析计算,算出当前所期望的转换器运行模式及由行驶指令得到的转速和扭矩值,并将其作为指令传递给转换器。转换器由2个绝缘栅双极型晶体管(IGBT)模块、1个微型计算机和多个冷却体组成。微型计算机能够同时控制2个IGBT模块,即2个电机,两者被各集成为1个驱动单元。轮边驱动装置具有3个运行模式,包括第一档、第二档和倒车档。

图4 轮边驱动试验电动车

图5 试验车辆上的轮边驱动装置

汽车结构由1个中央车架及前后各1个副车架组成。中央车架上装有蓄电池组(布置于座位下)、蓄电池管理系统(布置于座位后)和车载专用机箱(布置于车辆尾部)。车载专用机箱作为中央控制和调节单元并用于数据收集和贮存。除了驾驶员座位之外,还有一个试验工程师座位。另外,转换器被安装在可拆卸的副车架上,此类模块化结构被允许用于各种不同试验用途的车辆。

5 行驶试验结果

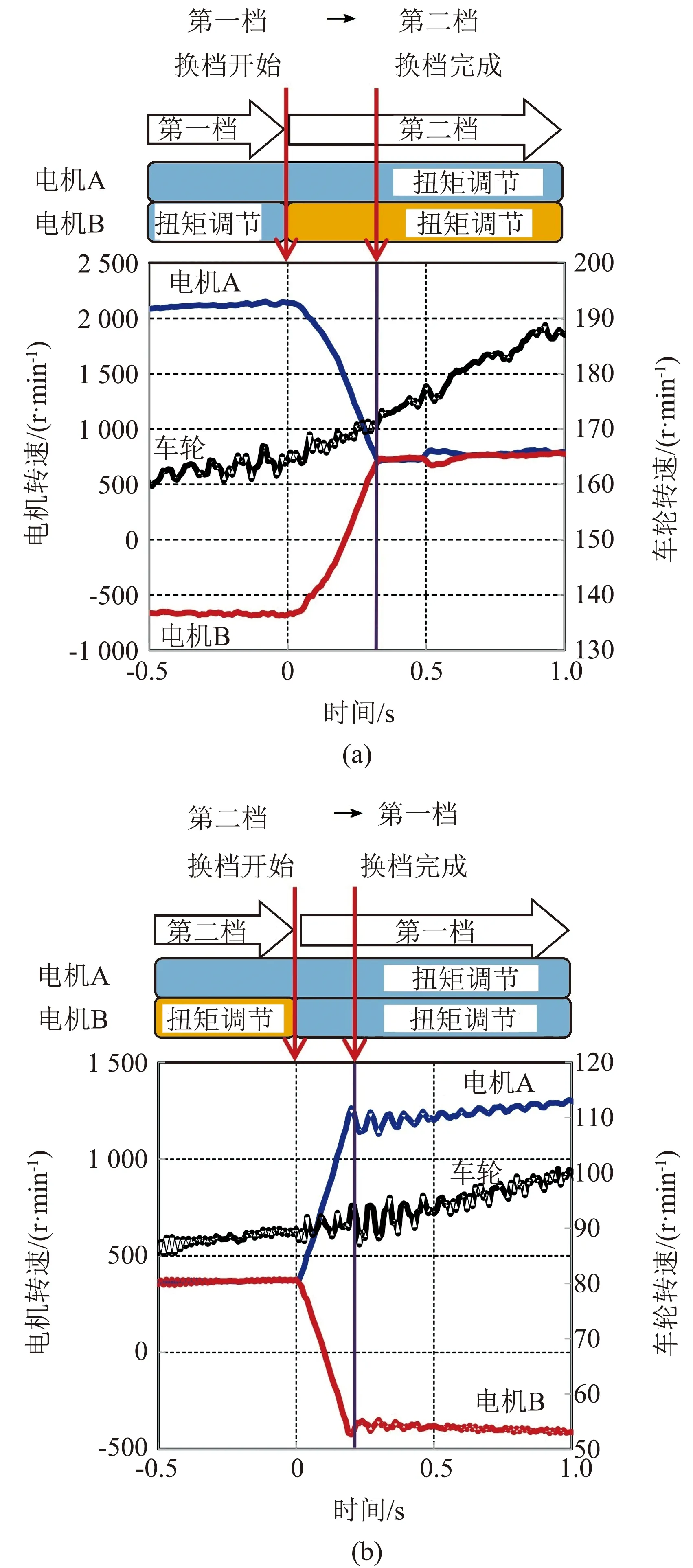

图6 无冲击换档的试验结果(左:换高档;右:换低档)

NSK公司已用上述的试验车辆开展了行驶试验,并且查明了该类新型轮边驱动装置在各种不同行驶状况和每一种运行模式下的功率。图6示出了换高档和换低档的试验结果。电机A和B以相反方向旋转,车轮向前滚动。2个电机以扭矩调节模式进行工作,电机B跟随电机A的转速,使车轮加速。此外,试验证实第一档的加速度至少是第二档的2倍。

该轮边驱动装置的性能特点是换档过程无冲击。其由2个电机组成,并通过具有2套行星齿轮总成的变速器将功率汇聚在一起。如果2个电机的转速和扭矩可进行精确调节的话,即使在加速和减速期间驾驶员也能切换至高档或低档,该功能同样也在行驶试验中得到了证实(见图6),以此可在换档过程中实现连续加速和减速,或者保持车速恒定不变。

6 开发目的

虽然NSK公司已制成了装备轮边驱动装置的试验车辆,但是目前并未追求整个驱动单元的商业化。此类集成在车轮上的驱动装置,目前只能由具备一定资质的OEM制造商或达到Tier1等级的零部件供应商能实现成熟产品的开发并投入批量生产。NSK公司的目的是要先将此类集成在车轮上的电驱动装置的机械零部件投入批量生产。该类机械零部件如图2所示(黄色部分),作为终端变速级的带有整体式减速器的车轮轴承单元和微型滚针轴承就属于这类机械零部件,可确保紧凑的行星齿轮总成平稳运行。用于换档过程的无液压执行器的自由轮离合器及为避免电腐蚀而具有专用防腐装置的滚动轴承也都属于此类零部件范畴之内。

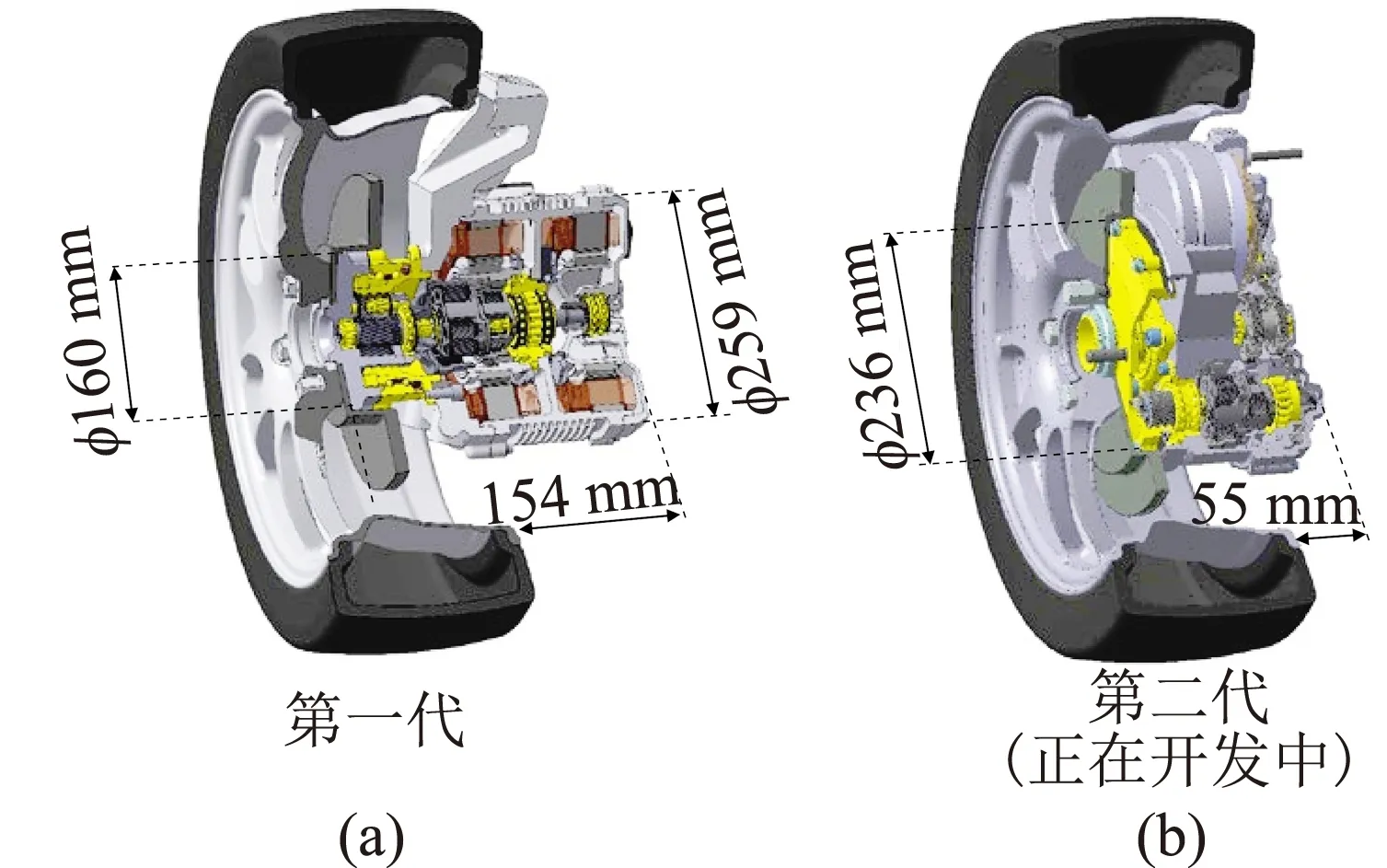

7 明显紧凑的第二代产品

第一代轮边驱动装置已实现了所设定的开发目标,并确认了此处所介绍的功率数据,该类驱动装置要求在轴向增加154 mm的结构空间(图7左),而且仅适用于专门为该类驱动装置开发的车轮悬架系统,因此尤其是紧凑的轴向结构型式是第二代轮边驱动装置(图7)的重要开发目标,已在2016年底开始进行研发,而且保留了基础方案,但是要求第二代产品的轴向结构空间要比第一代缩短99 mm。该要求主要归因于2个电机布置的改变: A和B电机布置在车轮轴承周围,而不再是同轴结构型式。与第一代的电机相比,其特征是转速更高同时尺寸更小,最高转速已从5 000 r/min提高到12 000 r/min。新设计的车轮轴承也有助于减小轴向位置,此类新的轴承取消了行星齿轮总成,并使用了整体式轮轴。

图7 NSK公司第一代(a)与第二代(b)轮边驱动装置的比较

8 结论和展望

NSK公司采用轮边马达为电动车开发了一种结构紧凑且功率强劲的新型驱动方案,不仅提供了较高的扭矩并且具有足够高的终端转速,同时在试验车辆上证实了此类电驱动装置的实用性。NSK公司并未计划将该驱动装置商业化,此项进程将留给有一定资质的OEM制造商或达到Tier1等级的零部件供应商去完成,而NSK公司的目的是要将该集成在车轮上的电驱动装置的机械零部件先投入批量生产,从而提高高效环保的电驱动的吸引力。

目前第二代轮边驱动装置正在开发中,其特点是具有更为紧凑的结构型式和更宽广的转速范围。NSK公司已在2017年秋季东京电机展览会上展出了第二代的第一种型号产品,下一步工作是将其安装在试验车辆上,在实际行驶试验中验证其技术规格及相关参数。