TiAl合金高温流变行为及流动应力模型

2019-05-13李建伟邹宗树

李建伟,刘 浏,2,邹宗树

(1.东北大学,辽宁 沈阳 110819)(2.钢铁研究总院,北京 100081)

0 引 言

TiAl金属间化合物合金(以下简称TiAl合金)具有高比强度、高比模量以及优良的抗蠕变和高温抗氧化性能,是当前极具发展潜力的航空航天用高温结构材料[1]。然而TiAl合金室温塑性低,极大地限制了其在工程上的应用[2]。挤压、锻造、轧制等热加工可以显著提高TiAl合金的室温塑性,改善综合力学性能[3],因此TiAl合金的高温变形行为获得了广泛关注,并成为研究热点之一。

材料的流动应力模型(本构关系)可用于表征材料在热变形过程中的流动应力与高温变形参数之间的关系,是金属材料热加工工艺参数优化和设计的基础,是材料变形特性的关键表征。国内外研究人员已对高温合金、钛合金等的流动应力模型进行了大量研究,研究成果对实际的热加工过程起到了较好的指导作用。而且,研究人员对TiAl合金的流动应力模型也有研究,构建的模型可以较好地描述TiAl合金的高温流变行为。然而已有研究多集中于实验室制备的小尺寸TiAl合金铸锭[4-6],而针对工业尺度TiAl合金铸锭本构模型方面的研究仍较少。由于工业尺度TiAl合金铸锭的组织与小尺寸铸锭显著不同,体现在其晶粒尺寸更为粗大,且以柱状晶为主,使得其热变形行为也将发生明显的变化。

本研究采用等温热压缩的方法,研究热压缩温度、速度、变形量对TiAl合金高温变形时流变行为的影响规律,并利用最小二乘法建立TiAl合金高温变形时的流动应力模型,以期为TiAl合金热加工工艺参数的制定提供理论依据。

1 实 验

采用真空自耗电弧熔炼(VAR)方法制备规格为φ220 mm×500 mm的TiAl合金铸锭,其低倍及高倍组织如图1所示。从图1可以看出, TiAl合金铸锭呈现粗大的柱状晶组织,这主要是由于该TiAl合金凝固路线经过α单相区所致,柱状晶的宽度平均为700 μm。沿TiAl合金铸锭纵向切取直径为10 mm、长度为18 mm的圆柱试样16支。将切取的圆柱试样在Gleeble-1500试验机上进行热压缩,试样经感应加热至设定温度后保温5 min再进行压缩,压缩变形量均为50%,压缩温度分别为1 050、1 100、1 150、1 200 ℃,压缩应变速率分别为0.001、0.01、0.1、1 s-1,试样经过热压缩后进行水淬冷却,以保留TiAl合金高温压缩时的变形组织。采用Zeiss 1525型扫描电镜的电子背散射衍射(EBSD)技术观测压缩后TiAl合金的微观组织。

图1 TiAl合金铸锭低倍与高倍组织照片Fig.1 Macrostructure(a) and microstructure(b) of TiAl alloy ingot

2 结果与讨论

2.1 TiAl合金的流变行为

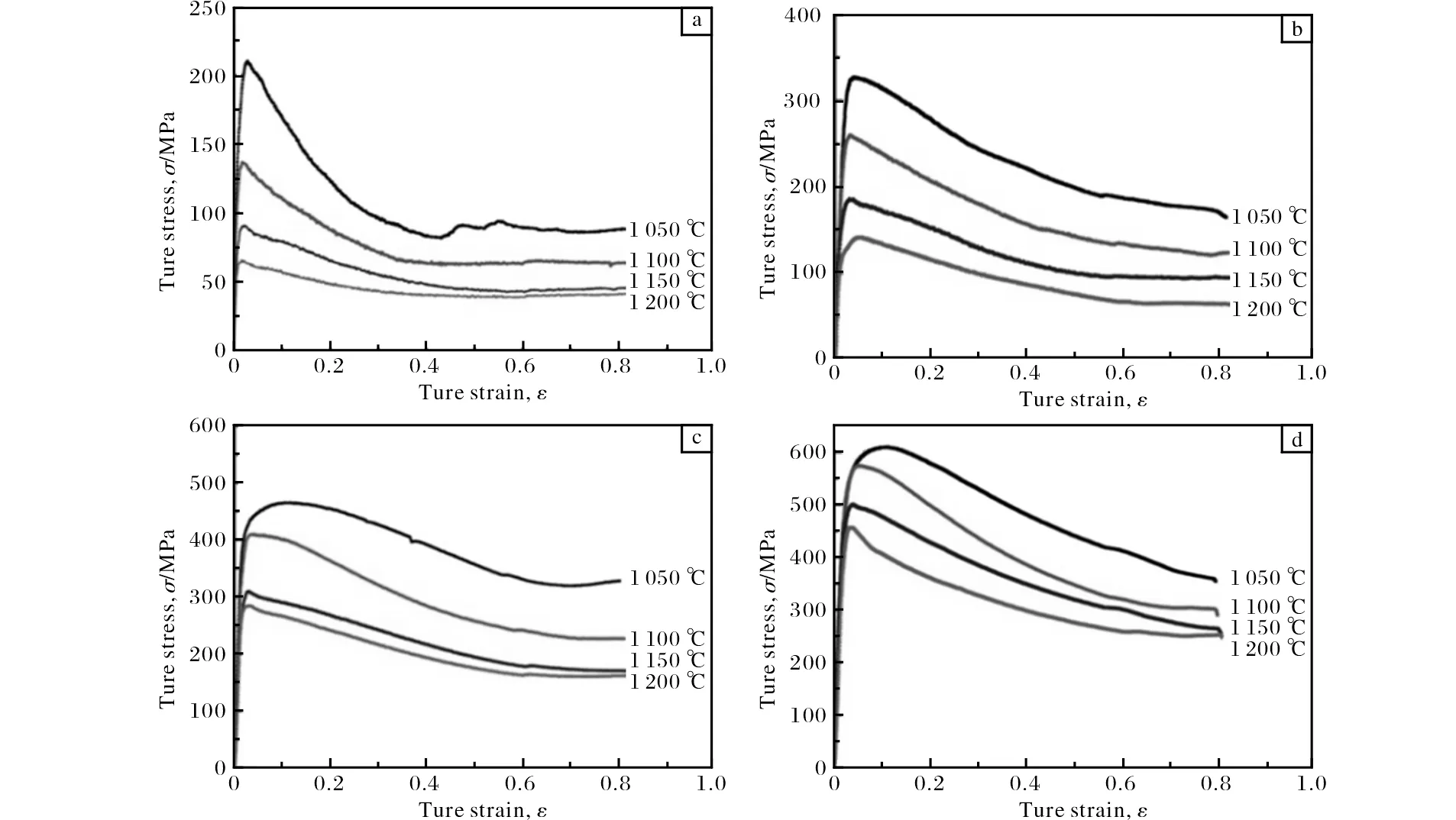

材料的真应力- 真应变曲线反映了材料变形抗力与变形参数之间的关系,由材料的组织、性能变化所决定[7]。图2给出了TiAl合金在不同应变速率下的真应力- 真应变曲线。由图2可以看出,在变形初始阶段,TiAl合金呈现加工硬化特征,当流动应力达到峰值后合金的流变软化作用成为主要特征。随着应变的进一步增大,TiAl合金变形的流动应力逐渐趋于稳定,该现象在低应变速率条件下尤为明显。

图2 TiAl合金的真应力-真应变曲线Fig.2 True stress-true strain curves of TiAl alloy at different strain rates:(a)0.001 s-1;(b)0.01 s-1;(c)0.1 s-1;(d)1 s-1

TiAl合金铸锭组织为粗大的柱状晶,该柱状晶由粗大的层片团组成,层片团由α2相与γ相板条交替排列构成。图3为TiAl合金在1 150 ℃/0.1 s-1条件下热压缩时,真应变分别为0.05、0.3、0.8时的EBSD照片。由图3可以看出,在热压缩的初始阶段,再结晶首先发生在层片晶粒的晶界位置(如图3a),变形量进一步增大时这些层片发生偏转,层片取向逐渐转变为硬取向(层片板条与压缩方向垂直)排列,随着变形量的进一步增大,硬取向排列的α2相板条逐渐发生间断、球化,由板条形状转变为球状,并最终溶解于γ相基体中,进而γ相发生动态再结晶(如图3b、3c)。图4为TiAl合金动态再结晶过程中的组织演变示意图。在试验温度范围内,TiAl合金的动态再结晶主要由γ相的再结晶所贡献。在热变形过程中,TiAl合金的流动应力软化程度较大,且在变形温度较低时尤为明显。这种现象不利于TiAl合金热变形过程中应变的均匀分布。

图3 TiAl合金在1 150 ℃/0.1 s-1条件下热压缩时不同真应变下的EBSD照片Fig.3 EBSD images of TiAl alloy hot deformed at 1 150 ℃ with a strain rate of 0.1 s-1 :(a)ε=0.05;(b)ε= 0.3;(c)ε=0.8

图4 TiAl合金在热压缩过程中动态再结晶演变示意图Fig.4 Schematic diagrams of dynamic recrystallization for TiAl alloy deformed during hot compress

2.2 流动应力模型的构建

(1)

在低流动应力条件下,式(1)可以用下式表示:

(2)

(3)

图5 TiAl合金在不同温度下流动应力与应变速率的关系图Fig.5 Relationship between flow stress and strain rate underdifferent temperatures

图6 TiAl合金在不同应变速率下流动应力与温度的关系图Fig.6 Relationship between flow stress and temperature underdifferent strain rates

为了构建合金的流动应力模型,将式(2)用式(4)表达。

lnσ=A+BlnZ

(4)

变形量ε是材料在塑性变形过程中不可忽略的变量,该参数决定了材料最终的组织及力学性能。大量研究均表明,在流动应力模型中引入塑性应变量一项可更好的反应实际变形情况,而目前已有的关于TiAl合金流动应力模型的研究大多未考虑变形量这一参数。为此,本研究将变形量这一参量引入方程用于描述TiAl合金流动应力的变化情况,并提出采用如下公式来表达:

A=a1+a2ε+a3ε2+a4ε3+a5ε4+a6ε5

(5)

B=b1+b2ε+b3ε2+b4ε3+b5ε4+b6ε5

(6)

基于实验数据,采用最小二乘法对方程(5)和方程(6)中的参数进行拟合,求得:

a1=-1 439.1 a2=-798.6 a3=5 332.4

a4=-4 420.8 a5=-2 767.6 a6=3 672.7

b1=62.3 b2=30.2 b3=-274.0

b4=383.3 b5=-149.1 b6=-30.1

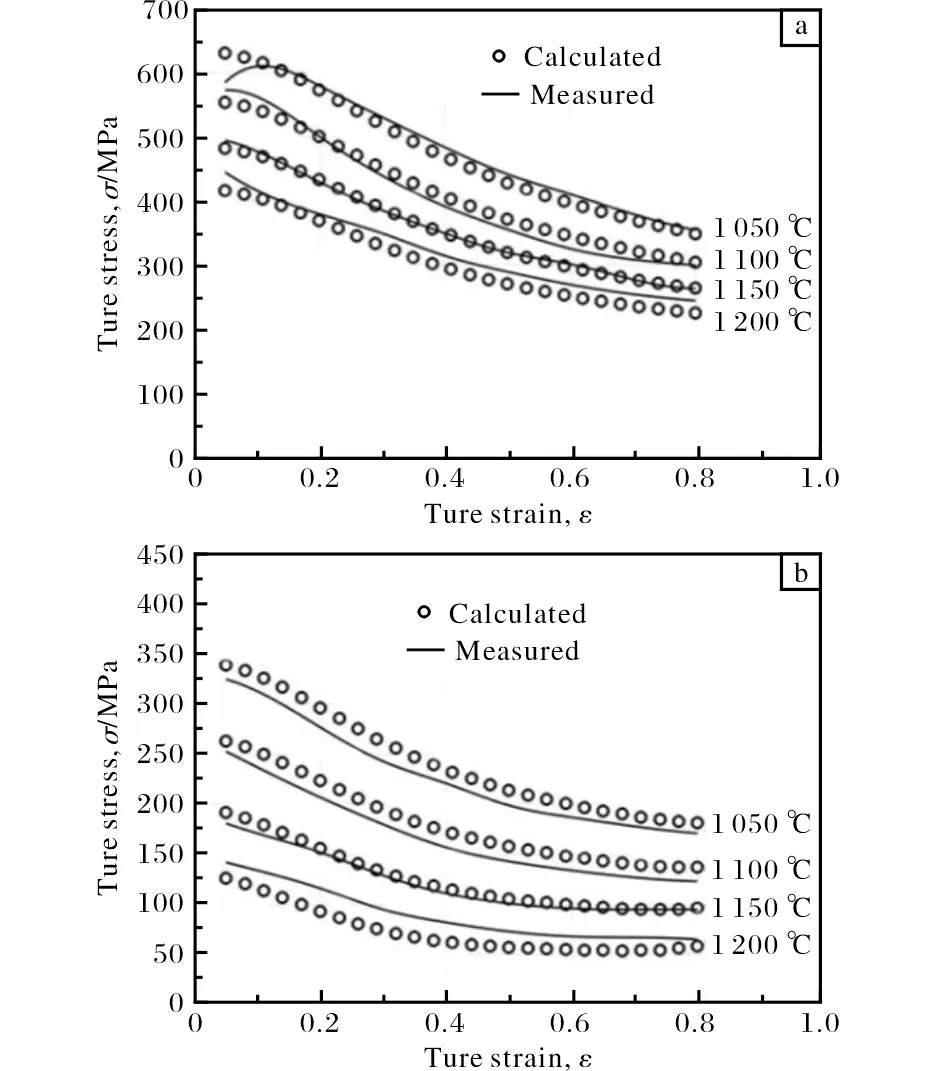

采用所构建的本构方程绘制了TiAl合金在应变速率分别为0.001、1 s-1时的流动应力-应变曲线,如图7所示。经计算,流动应力计算值与实测值的误差小于±5%,因此采用本研究建立的流动应力模型计算的流动应力结果与实测值具有较好的一致性。本研究建立的流动应力模型能够较好的描述TiAl合金的高温流变行为,可用于预测TiAl合金在不同变形温度、不同变形速度、不同变形量条件下的流动应力,可为TiAl合金的挤压、锻造、轧制过程提供重要参考。

图7 计算流动应力与实测流动应力对比图Fig.7 Comparison between calculated and measured curves at

3 结 论

(1)TiAl合金的流变行为对变形参数较为敏感,随着热加工温度的升高和热加工速率的降低,合金的流动应力逐渐降低。

(2)为了减小热加工过程中的变形抗力,TiAl合金适于在较低的变形速率或较高的变形温度条件下进行热加工。

(3)在TiAl合金热加工过程中,实现锭坯内应变的均匀分布有利于获得均匀的变形组织及性能。

(4)通过将变形的应变量引入本构方程,所构建的流动应力模型可以较好的描述TiAl合金的热变形行为。