全氢罩式退火炉氢气吹扫系统优化

2019-05-13潘礼双韦肖文吴春平

潘礼双 韦肖文 吴春平 陆 聪 姚 敏

(广西柳州钢铁集团有限公司,广西545002)

全氢罩式退火炉退火工艺中要求退火过程中使用氢气对钢卷表面进行吹扫,以清除钢卷表面残余的轧制油、铁粉等杂质,提高钢卷表面质量。由于轧制油的挥发特性,退火过程呈现的挥发量是先逐步上升至最大量并持续一段时间然后下降的梯形曲线,相应的氢气吹扫流量也要相应的调节。柳钢冷轧厂全氢罩式退火炉机组169国产炉台由于前期设计存在缺陷,氢气吹扫系统不能根据生产工艺需求对吹扫流量进行调节。此外,受制于冷轧厂氢气供应能力不足,为节约氢气消耗量,保证氢气供应稳定以及退火机组生产正常,国产炉台采取了缩短钢卷吹扫氢气时间,以大流量短时间的氢气吹扫工艺进行退火。

柳钢罩式退火炉退火的钢卷几乎全是未经脱脂的冷轧带钢,带钢表面带有大量轧制油直接进行退火,这样就导致氢气吹扫阶段排出的废氢带有大量的高热轧制油,这些轧制油经过冷凝器冷却后,在出口管道中形成胶糊状油污,尤其是每年冬季,很容易堵塞阀门、流量控制孔板及管道,影响氢气吹扫稳定性,同时由于氢气吹扫时间短无法将钢卷表面的乳化液、氧化铁皮等杂质吹扫干净,产生了带大量黑斑的协议卷,严重影响冷轧厂产品质量和品牌效应。

1 氢气吹扫原理

柳钢冷轧板轧制工艺采用乳化液作为润滑液,其主要由轧制油、乳化剂、添加剂和水组成。在全氢罩式炉加热过程中,随着温度的升高,当温度达到100℃左右时,乳化液中的水分最先开始气化挥发,当温度升高到200℃左右时,乳化液中的碳氢化合物与水蒸气中氧开始发生反应,生成一氧化碳,反应方程式为CnHm+O2→CO+H2O;当温度升高到300℃左右时,乳化液中的长链碳氢化合物开始大量发生热分解,生成大量的氢气,反应方程式为CnHm→CnHm-2+H2;随着温度继续升高,乳化液在500℃左右挥发完毕,全部裂解成碳,生成的大部分C随氢气排出炉外,而小部分C则残留在钢卷表面,反应方程式为CnHm→Cn-1Hm+C;当温度达到700℃,氢气将与钢卷表面残余的碳发生反应生成甲烷,反应方程式为C+H2CH4,该反应同时也是一个可逆反应,随着温度的升高和氢气含量的降低,会使逆向反应加剧,使甲烷发生热分解,生成碳原子残留在钢卷表面。

对冷轧厂使用的轧制油挥发特性进行了测试,其结果如图1所示。由图1可知,轧制油在300~500℃间大量热解挥发,其在415.29℃时挥发速度最大。

2 全氢罩式退火炉氢气吹扫系统

2.1 氢气吹扫工艺流程

氢气吹扫系统是罩式退火炉炉台阀中的重要组成部分,主要作用是将退火过程中氢气吹扫工艺阶段的废氢气以一定的流量和压力排出,通过氢气吹扫置换,将带钢表面油污带走,达到清洁带钢表面的作用。柳钢冷轧厂现有国产炉台氢气吹扫工艺流程如图2所示,其主要由旋风分离器、放散冷却器、吹扫控制阀、流量孔板、集油桶组成。炉台吹扫系统入口直接连接至炉台上,废氢气通过旋风分离器分离少部分油污,然后再通过放散冷却器进一步冷却分离,最终通过801气动阀和流量控制排至废气排放系统。

1—轧制油挥发比 2—轧制油比重变化图1 轧制油挥发特性图Figure 1 Volatile features of rolling oil

1—旋风分离器 2—放散冷却器 3—801气动球阀 4—809气动球阀 5—流量孔板 6—手动球阀图2 优化前氢气吹扫工艺流程Figure 2 Hydrogen blowing process flow before optimization

2.2 氢气吹扫系统缺陷

该系统主要的缺陷有:

(1)由于退火带钢未经脱脂表面残余轧制油较多,炉内系统压力不高(6000 Pa左右),依靠压差原理分离的旋风分离器,油气分离效果并不明显,后续的放散冷却器除油效果也不理想,沉积的糊状油污很容易堵塞阀门及管道。

(2)为了降低成本,系统设计未使用氢气伺服阀,而是用固定式的流量孔板控制氢气吹扫流量,导致系统不能根据轧制油挥发特性和吹扫工艺要求实现变流量调节。

(3)系统不具备自清洁功能,无法有效清除管路油污。

2.3 氢气吹扫控制措施及缺陷

柳钢冷轧厂全氢罩式退火炉国产炉台设计使用的是固定式的流量孔板控制氢气吹扫流量,不具有氢气吹扫流量控制功能,且冷轧厂氢气供应能力有限,为节约氢气消耗量,国产炉台采用在350~600℃温度区间内大流量氢气吹扫钢卷的生产工艺,氢气吹扫时间过短,吹扫温度过低,无法将钢卷表面的乳化液、氧化铁皮等杂质吹扫干净,产生黑斑缺陷,严重影响钢卷表面质量。

3 氢气吹扫系统改进优化措施

3.1 氢气吹扫系统改进措施

3.1.1 氢气吹扫系统改进方案

针对氢气吹扫系统存在的缺陷,同时兼顾改造成本,项目设计采用了一种简单实用的方案,如图3所示。该方案在原有的氢气吹扫系统上做了三个方面的改进:

(1)放散冷却器之后并联安装一个特制的二次冷却油气分离器,分离器与后续的氢气吹扫管路连接。

(2)在原有的氢气吹扫管路上并联安装一路氢气吹扫分支管路,分支管路与原有管路和阀门型号一致,组成双支并联氢气吹扫管路。

(3)二次冷却油气分离器设计高压氮气吹扫接口及相应控制阀门,通过系统程序优化可实现吹扫系统自清洁功能。

1—旋风分离器 2—放散冷却器 3—废氢气入口电磁阀 4—二次冷却油气分离器 5—高压氮气吹扫气动阀 6—801气动球阀1 7—809气动球阀2 8—流量孔板1 9—810气动球阀3 10—流量孔板2 11—手动球阀图3 优化后氢气吹扫工艺流程Figure 3 Hydrogen blowing process flow after optimization

3.1.2 分离器特征

现有油气分离器种类繁多,为了匹配柳钢罩式炉含油多的特殊工况,项目组设计了一种简单有效的分离器,如图4所示,其特征是:

(1)它包括冷却水箱和油气分离器桶。

(2)冷却水箱上、下设有两个开口,分别与冷却水出水管、冷却水进水管连接。

(3)油气分离桶上部圆周设有三个开口,分别与废氢气入口管、废氢气出口管、高压氮气入口管连接。

(4)油气分离桶包括安装在内部的孔板和滤网,以及设置在上下两端的活动压盖和法兰盲板。

(5)废氢气入口管与废氢气下行管连接,下行管穿过滤网、孔板伸至油气分离桶下部。

图4 带自清洗功能的二次冷却油气分离器Figure 4 Twice cooling oil and gas separator with self-cleaning function

3.1.3 分离器主要技术

该分离器主要技术要点有:

(1)分离器内部设计放置除油过滤网,可以将油污冷凝粘结,大大降低吹扫废气含油量。

(2)分离器外部设计高压空气吹扫孔,通过自动程序控制高压氮气,可实现自清洗和吹扫管路自动快速安全清洗。

(3)分离器结构简单,加工制造工艺成熟,甚至可以用现场废旧管件直接制作组装,成本低廉。

该方案特制的二次冷油气分离器可以有效分离炉台氢气吹扫过程中带出来的轧制油,减少管路及附属阀门、流量孔板油污堵塞,改善带钢吹扫效果。同时,该油气分离器通过高压氮气可实现自清洗和吹扫管路自动快速安全清洗,有效清除吹扫管路内部积聚的胶糊状油污,管路通畅,氢气吹扫平顺。

3.2 氢气吹扫控制措施优化

3.2.1 优化后的吹扫工艺

氢气吹扫系统流程优化后,两路吹扫管可以组合实现三档流量吹扫,同时结合图1轧制油挥发特性曲线,制定如下吹扫工艺:

(1)在温度为300~500℃间采用大流量氢气吹扫,使钢卷表面残留的乳化液挥发完全。

(2)在温度为500~700℃间采用中等氢气吹扫,将乳化液热分解,产生残碳,吹扫出炉台。

(3)当温度达到700℃以后采用小流量氢气吹扫,一方面是保证将之前钢卷表面未吹扫干净的残碳与氢气反应生成甲烷,另一方面是避免过高流量的氢气与钢卷中的碳原子发生反应,造成钢卷脱碳。

3.2.2 新工艺的实施

优化后的吹扫工艺的具体实施和控制过程如下:

(1)HMI画面设置吹扫温度起点和吹扫时长,当选择氢气吹扫流量为8 m3h时,流量孔板为4 mm的管路阀门打开,此时现场管路吹扫流量为8 m3h。

(2)HMI画面设置吹扫温度起点和吹扫时长,当选择氢气吹扫流量为12 m3h时,流量孔板为5 mm的管路阀门打开,此时现场管路吹扫流量为12 m3h。

(3)HMI画面设置吹扫温度起点和吹扫时长,当选择氢气吹扫流量为20 m3h时,流量孔板为4 mm和5 mm的两路阀门打开,此时现场管路吹扫流量为20 m3h。

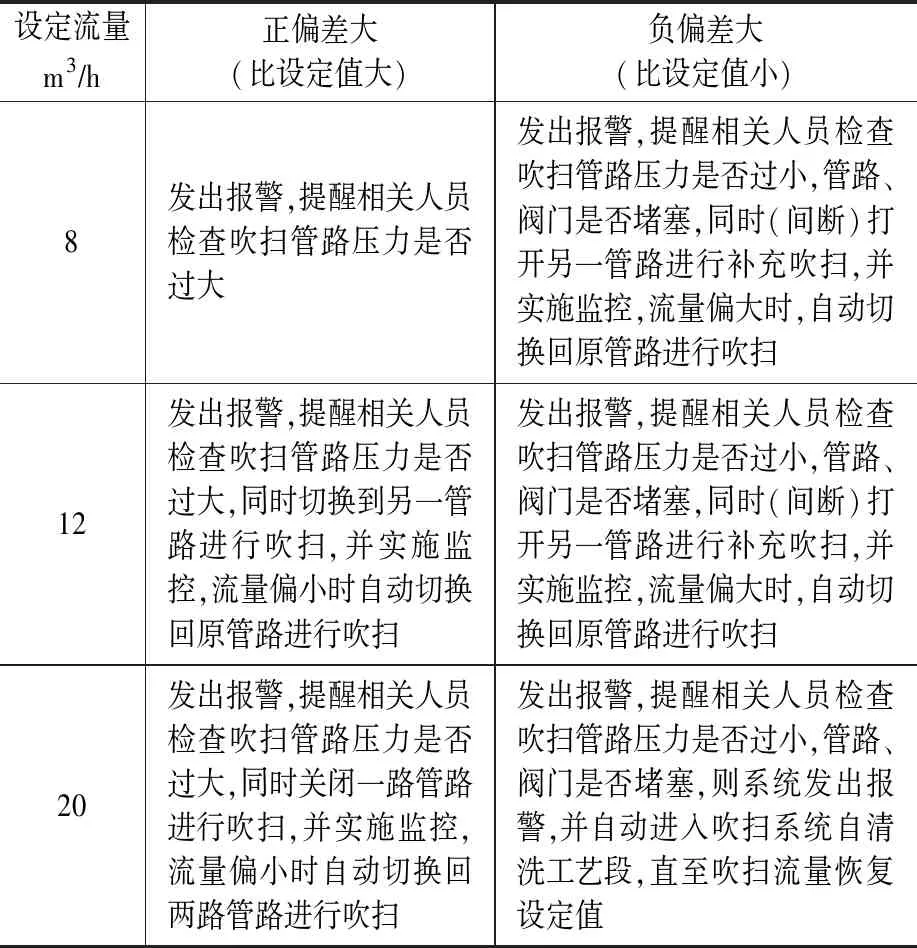

表1 吹扫控制方式Table 1 Blowing control mode

(4)根据设定的吹扫工艺,前一吹扫工艺结束后自动进入下一个吹扫工艺。

(5)氢气吹扫结束后,自动进入吹扫系统自清洗工艺段,该段启动时二次冷却油气分离器入口电磁阀关闭,高压氮气控制电磁阀打开,大量高压氮气对分离器及吹扫管路进行彻底吹扫、清洗,将管路、阀门、孔板、滤网等各部位油污强力吹扫干净,为下一生产周期做准备。

(6)吹扫过程,氢气流量实际值与设定值进行实时对比,若与设定值偏差过大,则系统发出报警,并自动进入吹扫系统自清洗工艺段,直至吹扫流量恢复设定值,其控制方式见表1。

4 效果与结论

氢气吹扫系统改进优化后,吹扫管路油气分离效果明显,春、夏、秋三个季节时段基本上处于免维护状态,管路通畅,吹扫流量稳定。冬季时段清洗维护的周期也由优化前的4炉延长至12炉以上。由于管路通畅,氢气吹扫流量平顺稳定,黑卷现象几乎不再出现,钢卷表面光洁度提升明显,炉台吹扫系统维护工作量大大减轻,炉台产能得到进一步释放。

针对柳钢冷轧厂国产全氢罩式退火炉不具有氢气吹扫流量控制功能这一问题,通过氢气吹扫系统改进优化,增加一路氢气吹扫并联管路,以及对相应的控制方式进行改进,实现了氢气吹扫三级流量精确控制,使得每炉钢的氢气总用量降低约80 m3炉,大幅节约了生产成本。

该改进方案实施难度低,成本低廉,改进成果显著,对于全氢罩式退火炉改进优化具有很好的推广利用价值。