基于状态空间特征提取的微裂纹定量检测*

2019-05-10万海波杨世锡刘永强

万海波, 杨世锡, 刘永强

(1. 浙江水利水电学院机械与汽车工程学院 杭州, 310018) (2.浙江大学机械工程学院 杭州,310027)

引 言

机械、建筑、航天及医学等领域广泛采用金属材质作为其结构件。在构件的加工、工作过程中,在物理、化学等各类因素影响下,其表面及内部极易产生微裂纹。如果不能及时对裂纹做出检测、评估和判断,微裂纹会逐渐扩展,引发构件及设备的异常振动,乃至引发安全事故[1]。近年来,裂纹无损检测技术成为国内外众多学者的研究热点。

红外热成像检测、磁粉检测和超声波检测是检测金属裂纹时常用检测技术。其中,非线性超声波检测技术因成本低、检测效率高、对人体无害等优点被广泛使用。王芝等[2]利用超声亚谐波对裂纹梁表面闭合裂纹进行检测,研究了影响亚谐波产生的关键参数,结果表明亚谐波可有效识别铝制梁中的闭合型疲劳裂纹。李拯等[3]利用脉冲波与持续正弦激励波在待测构件中激发出非线性调制波,利用调制波对构件中疲劳裂纹作出检测,结果表明非线性调制波可有效识别构件中疲劳裂纹损伤。屈文忠等[4]利用脉冲波与持续正弦激励波在待测构件中激发非线性调制波,通过构造损伤指数DI对构件上疲劳裂纹特征进行分析,进而实现了裂纹的定位检测。Jiao等[5]利用两束激励波对待测构件进行激励,通过提取因疲劳裂纹存在而产生的非线性混频波对构件上疲劳裂纹成功进行检测。Singh等[6]利用有限元软件分析了非线性谐波及亚谐波与待测构件上呼吸裂纹相互作用情况,通过分析构件局部非线性特征成功对构件上呼吸裂纹进行检测。非线性激光超声检测法[7],即利用激光与待测构件表面相互作用在构件中激发超声波以对裂纹进行检测,其声波频率宽(可达100 MHz),空间分辨率高,检测效率高,有望取代传统非线性超声波对微裂纹进行定量检测分析。

笔者提出一种基于状态空间特征提取的微裂纹定量检测方法。该方法基于状态空间机理及状态空间模型,通过提取非线性特征参数巴氏距离,获取微裂纹影响下构件动态特征改变量,提升裂纹检测精度,实现微裂纹的定量检测。为验证该方法的可行性,搭建一整套非线性激光超声微裂纹检测实验平台,对铝合金表面不同类型微裂纹进行检测并予以验证。

1 状态空间机理及空间模型建立方法

1.1 状态空间机理

状态空间是一个用以表示一实际系统所有可能状态的多维空间,系统所处的每个状态在状态空间中都有一个相对应的点。实际系统动态特征可由一阶差分方程表示[8]为

(1)

其中:x为d维矢量,根据实际情况可取位移、速度、加速度等矢量;F为x与t的相关函数,一般为非线性。

以系统各矢量x为坐标轴,就可构建出系统状态空间。近年来有学者提出,系统动态特性可由其状态空间中几何图形直观描述[9-10]。当系统出现异常,如出现裂纹时,状态空间中表征系统动态特性的几何图形会发生改变。通过必要的方法提取出这个改变量,并将其与裂纹特征信息相关联,实现裂纹定量检测。本研究拟采用状态空间特征提取法对构件裂纹进行定量检测。

1.2 状态空间模型建立方法

采用Taken[11]提出的嵌入定理,利用测量得到的一维数据,如位移矢量,重构出系统的其他高维状态矢量,从而重构一个与原系统在拓扑意义下等价的状态空间。设测量得到的一维矢量数据为x(n),根据嵌入定理系统响应X(n)可表示为

X(n)=[x(n),x(n+T),...,x(n+(m-1)T)]

(2)

其中:T为延迟时间;m为嵌入维度。

延迟时间T与嵌入维度m的选择对计算结果至关重要。在状态空间重构过程中,参数T与m的选取需确保所重构吸引子能够在状态空间中完全展开,且不同轨迹之间没有重叠。当T取值过大,所构建高维矢量之间关联较小,重构数据没有分析价值;T取值过小,所重构高维矢量间将会包含有大量冗余信息,相空间中轨迹会重叠严重。嵌入维度m表示所重构状态空间的维度,维度过大会导致计算量显著增大;维度过小会导致伪临近点产生。

平均互信息法(average mutual information, 简称AMI)在选取最优延迟时间T适用性更好[12]。笔者用AMI与 Cao法[13]来选取最优延迟时间T与最优嵌入维度m,AMI法主要通过测量重构矢量x(n+T)与测量信号x(n)之间相似程度来选取最优时间T;Cao法主要通过保证重构状态空间中不存在伪临近点离开选取最优嵌入维度m。

2 基于非线性激光超声的微裂纹定量检测方法

2.1 非线性特征参数BD提取方法

根据AMI法与Cao法求解得到最优延迟时间T与嵌入维度m后,可利用传感器测量得到构件时域动态响应信号重构系统状态空间。引入非线性特征参数BD[8]以识别完好构件与含裂纹构件所重构吸引子差异,进而达到裂纹检测目的。BD主要用来识别完好构件与含裂纹构件吸引子差异程度。当含裂纹构件振动数据测量点越靠近裂纹位置,利用该测量点得到数据所重构状态空间与利用完好构件振动数据所重构状态空间的差异就越大,此时特征参数BD的计算值也越大。根据测量区域中BD值的空间分布情况,可以反演得到裂纹相关信息。

非线性特征参数BD提取方法如下:a.从完好构件状态空间轨迹上随机选取Q个基点y(i) (i=1,2,…,Q),选取Q值时应使预测误差计算值不受其点数改变干扰,一般可选取Q=N/100,其中N为测量得到数据点数;b.含裂纹构件状态空间轨迹上为每个基点寻找P个空间临近点x(j)(j=1,2,…,P),P值选取需确保吸引子局部特征可以被完全表征,同时计算值要对背景噪声不敏感,一般可取P=N/1 000,为保证临近点与基点在时间维度上不关联,选取临近点时将数据加上宽度为2T的泰勒窗;c.将各个基点与临近点沿着各自轨迹前进L步距离,此时,点y(i)的各临近点质心可表示为

(3)

计算预测误差值(prediction error,简称PE)

(4)

计算非线性特征参数BD[8]

(5)

其中:u,δ分别为预测误差值PE的均值与方差,下标b,c分别表示基准(完好)状态空间与对比(含缺陷)状态空间情况。

由式(5)知,裂纹越小,吸引子轨迹越相似,PE值越小,BD计算值也就越小。根据BD计算值可反演得到裂纹信息值,实现裂纹检测目的。

2.2 微裂纹定量检测方法

通过扫描振镜控制激光束对待测构件表面进行扫描处理,根据在构件表面固定位置放置的传感器测量得到的数据逐一计算各扫描点BD值。由2.1节分析结果知,越靠近裂纹处BD计算值越大。根据最终得到的BD值分布图,就能得到裂纹尺寸信息,实现裂纹定量检测目的。激光束扫描采用逐行S型扫描方式范围为2mm×2mm,相邻扫描点之间距离为0.02 mm。

3 实验系统

3.1 裂纹定量检测实验系统

为验证所提方法的可行性,笔者搭建了一套基于激光超声非线性裂纹定量检测的实验系统,对构件表面微裂纹进行定量检测。该检测系统主要包含声波激发单元、检测平台、传感器、数据采集系统、数据分析平台和检测控制系统,如图1所示。

图1 检测实验系统原理图Fig.1 Schematic diagram of detecting system

声波激发单元主要包含Nd、YAG激光发射器、扫描振镜及自对焦棱镜。Nd:YAG激光发射器可以发射脉宽20 ns、波长1 064 nm、重复频率20 kHz的高能激光脉冲。在扫描振镜作用下,脉冲束能够通过自对焦棱镜入射到待测构件表面的任意位置以激发检测用超声波。超声接收采用Olympus公司生产的高频超声传感器,并配以信号置放大器(放大倍数为40 dB)、高速数据采集卡(14位分辨率,采样频率25 MHz),数据均经过64次叠加平均处理以提高信号信噪比。实验系统的实物如图2所示。

1-激光发生器;2-扫描振镜;3-待测试样;4-传感器;5-三维移动平台;6-数据采集系统;7-数据处理系统图2 实验系统图Fig.2 Schematic diagram of nonlinear laser ultrasonic detecting system

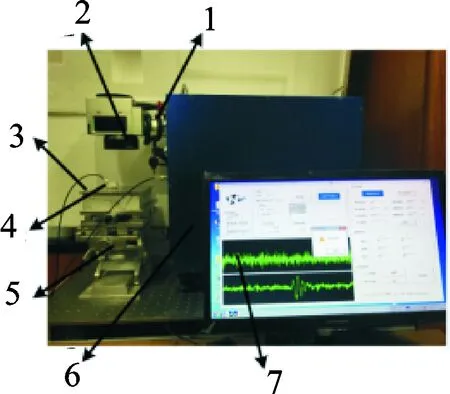

3.2 实验试样制备

本研究中所用试样块均由5052铝合金制造,长宽高分别为100 mm×100 mm×5 mm。试样块分3大类,其平面如图3所示。其中,试样块(a)上无裂纹;试样块(b~e)上加工有深0.1 mm、宽度分别为0.05~0.4 mm竖直裂纹;试样块(f)上加工有深0.1 mm、宽0.05 mm的45°倾斜裂纹。本研究拟对这三类构件表面裂纹进行检测。

图3 试样块及裂纹尺寸图Fig.3 Dimension of the specimens and cracks

4 实验结果分析

4.1 时域动态响应信号图

利用上述激光超声裂纹定量检测系统在待测试件上激发超声波,采集待测试样块时域动态响应信号,所得结果如图4所示。

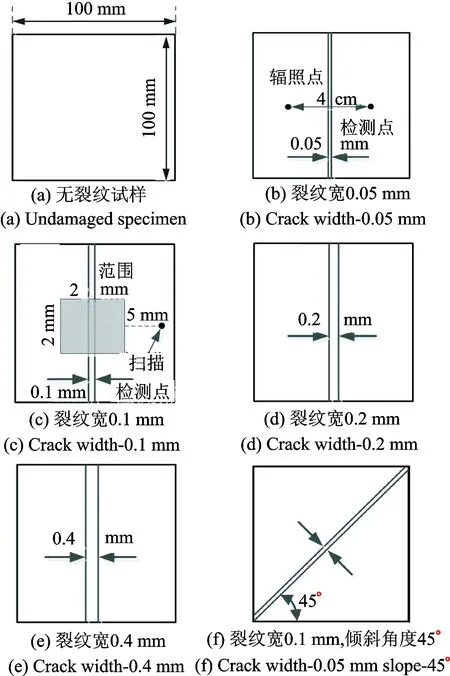

4.2 状态空间重构参数计算

将实验系统采集得到的时域动态响应数据,基于AMI法与Cao法计算重构相空间所需延迟时间T及嵌入维度m,所得结果如图5、图6所示。

图4 时域响应信号图Fig.4 Data description for time history

图5 AMI特征曲线图 Fig.5 AMI for delay time T

图6 嵌入维度特征曲线图Fig.6 Cao′s function for embedding dimension m

从图5中可以看出,当延迟时间T值靠近16时,各待测试样块AMI特征曲线值均达到其极小值,因而最优延迟时间T宜取16。从图6中可以看出,当E1和E2值超过15后,各曲线值趋于平稳,不再发生明显变化,因此最优嵌入维度m值宜取16。

4.3 非线性特征参数BD值计算

计算得到延迟时间T及嵌入维度m后,可重构出表征待测试件动态特性的相空间。本研究使用非线性特征参数BD值对裂纹引起的待测试件相空间改变量进行分析。

同时引入信号时域分析常用的特征参数值作为对比,包括均方根RMS、均方差STD及波形系数SF。对所采集时域信号进行处理,将计算结果与BD特征值预估效果进行对比,以此分析BD特征值对裂纹敏感程度。为了将不同特征参数分析结果进行对比,利用完好试样分析结果对裂纹试样分析结果进行正则化处理。各时域信号特征值表达式为

其中:xm为所采集信号时域信号平均值。

图7是根据待测试样(a)~(d)所采集信号计算得到各特征参数值随裂纹尺寸变化规律曲线。其中,BD表示本研究所引入的非线特征参数值巴氏距离,SF表示波形系数,STD表示均方差,RMS表示均方根。为方便对各特征参数值进行比较分析,分别将完好试样计算得到特征参数值对各参数值进行正则化处理。由图可见:a.试件表面裂纹宽度大于0.05 mm时,4种特征参数曲线斜率均发生明显变化,说明4种特征参数值都可对宽度超过0.05 mm裂纹进行检测;b.裂纹宽度小于0.05 mm时,时域信号特征参数曲线斜率趋近于0,说明这三类特征值对宽度小于0.05 mm的裂纹不敏感;c.相对于三类特征曲线值,BD值在整个计算范围内具有最大曲线斜率,当裂纹宽度小于0.05 mm时,BD曲线瞬时斜率均为其他三类特征值曲线斜率的2倍,说明BD特征值比其他时域信号处理方法对微裂纹敏感性更好。

图7 特征参数随裂纹宽度变化曲线图Fig.7 A comparison of the values of the normalized features at different crack width

4.4 微裂纹定量检测技术

为实现微裂纹定量检测目的,利用扫描振镜控制激光束分别对完好试样及含裂纹试样表面进行扫描处理。扫描过程中,传感器放置在待测试样表面固定点处,具体放置位置如图3(c)所示。利用传感器采集每个扫描点上待测试样的动态响应信号,利用2.1节所述内容逐一计算每个点的BD值,利用颜色深浅程度表征各点BD值大小程度,最大为红色,最小为蓝色,最终所得BD值分布图见图8。

图8 基于BD特征值裂纹定量分析图Fig.8 Crack detection by BD method

为简便起见,本研究仅给出宽度为0.05 mm竖直裂纹及倾斜裂纹BD值分布图。由图8可以看出,靠近裂纹处BD值发生明显变化,表现在图像颜色发生明显改变,这是因为靠近裂纹处因裂纹引起的非线性扰动越强,所采集高频非线性特征量越多。从图中可直观看出裂纹形状,(a)为竖直裂纹,裂纹与x轴约为90°;(b)为倾斜裂纹,裂纹与x轴夹角约为45°,这与裂纹实际形状基本相符。为定量检测裂纹尺寸,在图中建立笛卡尔坐标系,坐标系中横纵坐标分别为x,y方向扫描点数。因本研究中扫描点与点之间间隔为0.02 mm,测量得到裂纹包含点数,即可获得裂纹尺寸信息。如图8中,竖直裂纹宽度d1=(46.0-43.5)×0.02 mm=0.05 mm;而倾斜裂纹x向宽度为d2=(42.1-36.2)×0.02=0.118 mm,这与实际裂纹尺寸基本相符。由裂纹尺寸测量原理知,若进一步缩小激光束两扫描点之间间隔可进一步提高裂纹检测精度。因相邻扫描点之间距离可自由调整,对小尺寸裂纹宜选取小间隔距离进行检测以保证精度;对大尺寸裂纹宜选取大间隔距离以提高裂纹检测效率。实验结果表明,本研究所提方法可以有效定量检测构件表面微裂纹。

5 结束语

针对传统非线性超声检测法无法准确、定量检测微裂纹的不足,提出一种基于状态空间特征提取的微裂纹定量检测方法。该方法通过激光束与待测构件相互作用激发超声波,采集构件时域动态响应信号重构相空间,用非线性特征参数BD值对裂纹引起构件相空间改变量进行分析,进一步利用激光扫描法实现微裂纹的定量检测。搭建实验系统对不同类型微裂纹进行检测,实验结果验证了基于状态空间特征提取的微裂纹定量检测方法的有效性。