1880热轧夹送辊压力异常原因探究及措施方案

2019-05-10王启尧王云恒

王启尧,王云恒

(1.宝山钢铁股份有限公司,上海 201900;2.郑州机械研究所有限公司,河南 郑州 450052)

1 背景概述

卷取夹送辊的作用是在带钢尾部离开精轧机时保持卷取张力,并在卷取开始时咬入带钢,迫使带钢头部向下弯曲,沿着斜导板方向进入卷筒与助卷辊的缝隙,进行卷取。在实际过程中,夹送辊对带钢压力控制的稳定与否直接关乎到卷形质量的好坏。若夹送辊压力异常,会导致带钢跑偏,薄板翻边起浪,不利于钢卷卷型的控制。

1.1 1880 卷取夹送辊机械构造简单概述

1880卷取上、下夹送辊各由1台电机和万向轴驱动;上夹送辊直径为Φ920mm,下辊直径为Φ520mm,上、下夹送辊中心线不重合,存在一定偏心,上夹送辊中心线往带钢轧制出口方向偏移230mm,主要是为改善带钢咬入条件,便于卷钢时带钢头部下弯,顺利进入卷筒与助卷辊的缝隙中。如图1所示,下夹送辊为固定安装式,而上夹送辊的提升、下降动作由上夹送辊平衡缸(操作侧、传动侧各2个,固定安装于牌坊两侧,力作用于上夹送辊轴承座的摆动架处)与上夹送辊压下缸(操作侧、传动侧各1个,安装于牌坊顶面)同步执行。

图1 1880 卷取上、下夹送辊装置的机械构造图

2 夹送辊压力异常现象的特征阐述及原因分析

2.1 夹送辊两侧油柱偏差大,穿带卷钢过程中存在明显的压力波动

理论上,当上夹送辊两侧压下油缸精度一致,摩擦系数相同,上轴承座与压下油缸接触的垫块无磨损,两侧衬板摩擦面的阻尼系数很小(摩擦力忽略),那作用在上夹送辊轴承座处的压下力与压下油缸的输出力是相同的,操作侧与传动侧压下油缸的输出力相等。但实际生产过程中,有很多情况会影响上、下夹送辊在穿带及卷钢过程中对带钢压紧力的作用效果。

主要影响因素有传动侧水汽大对上夹送辊轴承座垫块的腐蚀、下夹送辊轴承座底部的磨损、上夹送辊轴承座与牌坊框架两侧的间隙是否合理、上夹送辊平衡油缸的状态情况(速度是否同步、内部是否拉毛、动作是否有局部卡阻等)、液压伺服系统控制的压下油缸的动态响应、液压力变化是否连续等。需要依据各类异常现象,区别分析、逐个排查,对症解决。

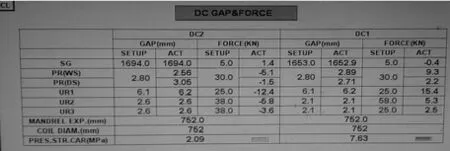

图2 卷取夹送辊辊缝位置、压力均正常时的图例

图3 卷取夹送辊辊缝位置、压力异常时的假设示意图

在图2中,可以看到2台卷取机夹送辊的两侧辊缝定位数据、压下力偏差都在范围内,带钢卷取控制过程正常,无异常现象。对比图3数据,假定传动侧与操作侧的油柱偏差为4.18-2.82=1.36mm,同时卷钢过程中,操作侧夹送辊压下油缸变化不大,而传动侧压下油缸的变化幅度较大时,对此异常现象,该如何分析,加以判断解决呢?

首先,要对夹送辊的液压回路控制有一定的了解,再设计出一套 卷取夹送辊异常分析判断流程图 (图4),依据异常现象特征与流程图加以对照、判别,从系统角度出发思考解决问题。

图4 卷取夹送辊异常分析判断流程图

由图3数据,结合控制程序,该异常现象出现后,虽然操作侧与传动侧压下油缸油柱偏差大,在实际卷钢过程中,油柱值会发生一定起伏,两侧压力也会同步变化,特别是传动侧压力变化波动范围较大,且数值较操作侧小。察看ODG曲线,发现传动侧压下力变化数据呈一定规律性变动,后与夹送辊的传动轴转一圈所对应的周期变化呈现时间节点上的重合,初步判断可能是因为辊缝位置的波动造成压下力被动地跟随变化。因为在卷钢过程中,夹送辊采用的是压力控制方式,即上夹送辊两侧压下缸同步动作,施加压力作用于穿带的带钢上,且只要两缸的输出合力达到程序设定的压下力(PT检测反馈给程序,进行闭环控制),压下缸便不会再下压动作。若因为其他因素,造成PT检测的合力大于程序设定的值,压下缸便会减小力的输出,并在上夹送辊平衡缸的作用下,上夹送辊上抬,油柱减小,而一旦上夹送辊上抬过程中,PT检测的合力又突然快速变小,小于程序设定的压力力,压下缸不得不再次压下动作,伊而复始,上夹送辊便不停地上抬,压下,频繁调节。但压下力的频繁波动不利于夹送辊辊系的稳定,会造成带钢在穿带卷钢过程中出现起浪现象(薄板风险更大),甚至会出现部分钢卷错层严重,严重影响生产节奏和钢卷成型质量。

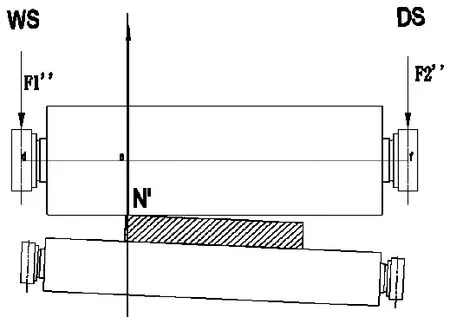

如图5所示, ∑F=0,F1+F2-N=0;

由图可知,力臂ef>de,推出 F 1' ' > F2'';对照图5、图6、图7受力分析图,可知:上下夹送辊水平度良好时,上夹送辊两侧的压下力F1=F2=N/2(N为穿带过程中带钢作用在上夹送辊上的支承力);上、下夹送辊水平度不好时,压力缸输出的垂直平面内的F1、F2除分解出作用在上夹送辊轴承座的F1'、F2'与 相平衡外,会额外产生两个F1×sin α×(1/2φD+C)、F2×sin α×(1/2φD+C)倾覆力矩作用在夹送辊上,使上夹送辊依照下夹送辊的水平度偏差产生一个侧向倾翻,从而导致夹送辊两侧油柱产生一个明显的偏差,不利于辊系稳定。当带钢穿带卷钢过程中,会导致跑偏、错层现象发生。当出现如图7所示的情况,往往夹送辊零调时就会出现较大油柱偏差,操作人员会进行人工干预,对辊缝进行适当调平,又会出现如图8的受力情况。此时,下辊水平倾斜度较高端对应的上夹送辊压下力较大(F1″>F2″),且上夹送辊与带钢上表面接触面积很小,如此带钢表面受力不均,容易造成带钢向传动侧跑偏、宽度方向摆动,在压力作用下,上辊右侧部分会依据压力变动情况不断的下压、上抬,又进一步导致带钢起浪现象发生。由此看出受力图的分析与图4参数反映情况相吻合。为进一步论证推断有效性,需在1880产线定修的时候,抽出卷取机上、下夹送辊,对下夹送辊底座的水平度进行检测校正。

图5 卷取上下夹送辊水平度良好受力分析图

图6 卷取上下夹送辊水平度不好受力分析图

图7 卷取上下夹送辊水平度不好受力分析图

2.2 夹送辊压力异常原因的实际论证及应对措施

图8 下夹送辊轴承座底座水平度检测点对照图

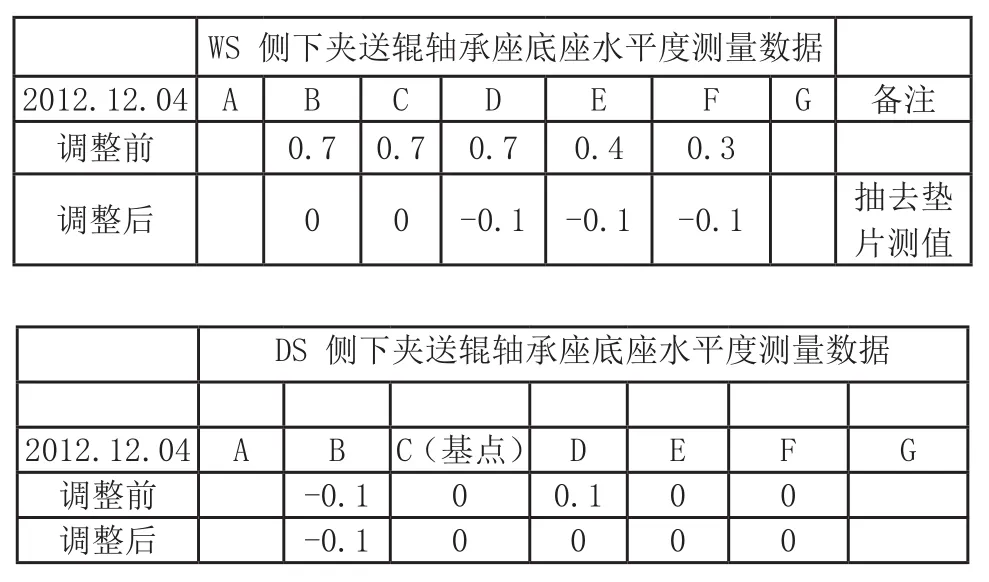

经实际现场检测,发现下夹送辊水平度确实不理想,操作侧水平度较高,对应先前的油柱偏差值,抽去相应的轴承座底座垫片后,使下夹送辊两侧轴承座底座的水平度趋于一致。该检测结果与之前的分析判断相吻合。经处理后,重新零调的夹送辊两侧油柱偏差、压力偏差等异常现象均消失,且生产过程中夹送辊压力正常,设备稳定(表1)。

表1

3 结语

通过对该卷取机夹送辊压力异常原因进行系统分析,归纳出各类影响要素,并在此基础上编制了 卷取夹送辊异常分析判断流程图 ,可实现发生类似情况,快速分析判断,制定检修方案,对维护设备、保障生产有很好的指导作用。