汽车底盘硬点测量&扫描技术的应用

2019-05-10梁建国石超梁志桐

梁建国,石超,梁志桐

汽车底盘硬点测量&扫描技术的应用

梁建国,石超,梁志桐

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

在整车研发过程中,底盘性能研发对产品开发周期有着重大影响,而底盘性能取决于底盘硬点的精度。文章主要论述底盘硬点的验证,运用测量技术和点云扫描相结合,为缩短汽车底盘开发周期提供准确可靠的数据支持。

底盘硬点;矩阵;测量技术;扫描

前言

我国汽车工业正在高速发展,市场竞争日趋激烈,更新换代的脚步不停在加快,对产品的开发也提出了更新、更高的要求。为满足市场需求,企业必须在有效的产品开发周期内开发更多、更舒适的、性能更优越的新车型,而底盘研发作为产品开发中的重要一环,底盘性能试验工作顺利有效地开展,可以大大的缩短产品开发周期。

汽车底盘硬点(硬点就是重要的安装点等)是底盘工程总布置设计过程中,为保证零部件之间的协调和装配关系,及造型风格要求所确定的控制点(或坐标),对汽车的驾驭性能有着重要影响。底盘硬点测量范围较大、测量空间狭窄和结构复杂,常规的采用便携式测量臂(CMM测量精度高、硬件柔性好)进行测量,始终有部分硬点无法顾及,无法保证硬点数据的完整性。而应用测量技术&点云扫描的结合,既可以保证测量数据精度又增加了硬点数据的完整性,为汽车底盘开发提供完整可靠的数据支撑,提高产品开发效率,缩短开发周期。

1 硬点测量流程

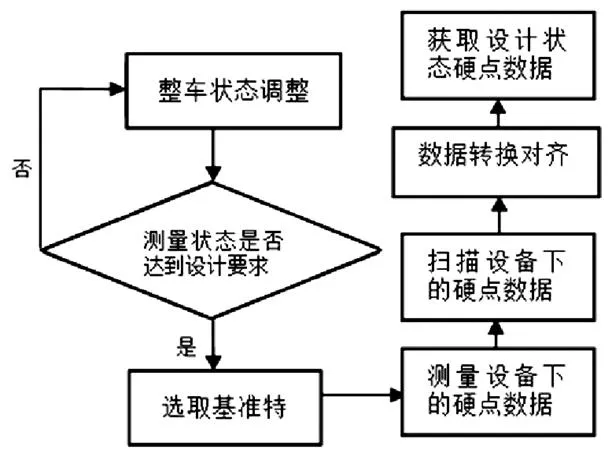

底盘硬点测量是获取特定车身设计状态下底盘硬点的数据,然而汽车底盘在不同状态下底盘硬点的空间位置有很大的变化。因此,测量的车身姿态和设计姿态不一致会导致硬点位置发生变化,测量前必需将底盘硬点的测量姿态尽可能调整与设计姿态一致,以保证硬点数据的准确性。在测量状态达到要求后,选取底盘关键RPS(基准参考系统)基准特征拟合整车坐标系,将分区域测量&扫描的硬点数据统一到整车坐标系下,从而获取到完整的底盘硬点数据。测量流程如图1所示。

图1 测量流程

2 测量的难点与解决方案

在实际应用中,因为底盘测量范围较大、空间狭窄以及结构复杂等特点,常规的方法是使用柔性好的便携式测量臂进行测量,但始终无法保证硬点数据的完整性,已成为行业内的痛点。由于数据的部分缺失,底盘设计无法得到有效的验证,造成工作反反复复,效率低下;更有甚者,底盘多轮反复测量得不到有效的验证,对整车的开发周期造成延期的影响。

为解决上述的痛点,我们通过实践形成以下测量方案:①将底盘RPS基准运用“矩阵扩展法”进行扩展;②在基准扩展的基础上采用分区域点云扫描进行底盘硬点数据采集。这样测量技术与点云扫描的结合应用,既可以保证测量数据精准可靠又使底盘硬点数据的完整性得到最大提高。

3 矩阵原理引入

在整车制造过程中,底盘上有一些关键的RPS基准孔,一般情况下,这些孔位等特征元素之间都会存在1mm左右的偏差。如果使用常规的局部测量方法(分别使用不同RPS基准孔建立坐标系),基准偏差较大,坐标不统一,导致测量误差累积,无法达到硬点设计的精度要求。而采用矩阵线性变换的原理,同一组基准进行扩展,保持基准统一,测量的精度可以达到或优于设计要求。

在数学中,矩阵(Matrix)是一个按照长方阵列排列的复数或实数集合,最早来自于方程组的系数及常数所构成的方阵。

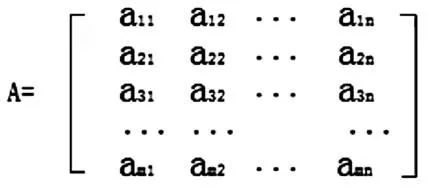

由m×n个数aij排成的m行n列的数表称为m行n列的矩阵,简称m×n矩阵。记作:

其中m×n个数统称为矩阵A的元素,简称为元,数字aij居于矩阵A的第i行 第j列位置,称为矩阵A的(i,j)元,以数 aij为(i,j)元的矩阵可记为(aij)或(aij)m× n,m×n矩阵A也记作Amn。

矩阵其中一个用途是线性变换,就是在一个矩阵基础上进行扩展,从而形成一个新的矩阵,获得新矩阵中的元。

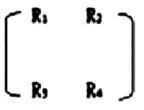

在底盘纵梁上有四个对称关键RPS基准孔位,它们是在整车坐标系下包含(x、y、z)值的一组数据,设为R1、R2、R3、R4,即R=f(x、y、z),这四个关键RPS基准孔可以视为一个2×2的四元矩阵,即为:

根据矩阵变换的性质,可以将四元矩阵进行线性扩展,扩展为所需要的多元矩阵。如2×6的12元矩阵、4×4的16元矩阵、4×6的24元矩阵等,下面为2×6的12元矩阵图:

4 实际案例

首先,将汽车移动到剪式举升机平台上,模拟实际情况下汽车的载荷情况,采用添加铅块的方式施加配重,并通过四轮定位及相关基准特征来检验汽车实际车身状态与设计状态的偏差并调整,达到测量状态要求。

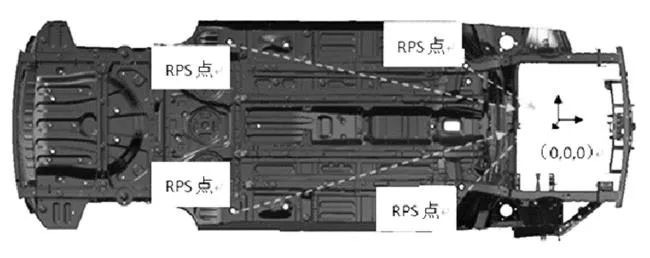

将车辆升起合适高度,测量设备放置在底盘中部,在底盘中部选取4个关键RPS基准孔(如图3),使用测量设备依次测量孔位实际坐标值,与原型车相对应的理论坐标值进行最佳拟合,建立坐标系。

图3 建立整车坐标系

在汽车前、后悬架硬点周边粘贴标准钢球(矩阵球),每个测量部位至少粘贴3个矩阵球(4个最佳),以基准选择最大化原则进行布置(范围覆盖前悬或后悬硬点)。直接用测量设备在当前坐标系下分别测量每个矩阵球的中心坐标值,所得矩阵球中心坐标值为原车4个关键RPS基准点的矩阵扩展,记为R5、R6、R7……,符合坐标函数f(x、y、z)的线性变换原则,即添加的矩阵球为原车矩阵线性变换新增的元,新增的矩阵球和原车的RPS基准孔坐标统一、精准可靠,克服了前、后悬架硬点测量时的基准偏差,测量精度只取决于设备精度(≤0.06mm)。

分别将测量设备移动到前悬或后悬的硬点测量区域(如图4),直接测量RPS矩阵球的坐标值,与原车扩展的相对应的矩阵球实测值作为理论值进行最佳拟合,建立局部坐标系(与整车坐标系一致)。然后在此坐标系下进行底盘硬点测量,获取测量数据。

图4 硬点测量区域

4.1 点云数据采集

设备都会有一定的量程范围,激光扫描设备(Creaform三维数据扫描仪等)也不例外。当扫描尺寸较大工件时,设备量程不足导致工作无法一次性完成,则需要进行分块扫描,比如车身外表面及结构复杂物体的某些表面,这样就需要设备在不同的角度上多次扫描,由此得到的点云会引入误差,导致精度下降。而引入矩阵方法,利用矩阵线性变换原理,分块点云扫描,再与矩阵球拟合统一坐标系,可减小点云拼接带来的误差,提高点云精度。

将扫描设备移动到前、后悬架区域,在需要扫描的硬点部位附近粘贴适量“坐标靶点”,开启设备采集“坐标靶点”并识别跟踪,以设备为基准原点对底盘硬点进行扫描,扫描到的分块点云内容必须概括至少3个RPS矩阵球。图5为扫描后的左前点云数据:

图5 左前轮胎点云

4.2 应用 PolyWorks 分块数据对齐

PolyWorks主要应用于点云数据的处理,是由多个模块组成,并能够简化和加快处理数据的软件。具备尺寸分析、3D建模、点云扫描等功能,且支持多种原始点云和三角化模型格式,可以满足不同条件下的工作需求。而IMalign作为其中数据对齐模块,能够高精度、高效率的处理点云数据,并基于形状特征将分块点云数据精确对齐。

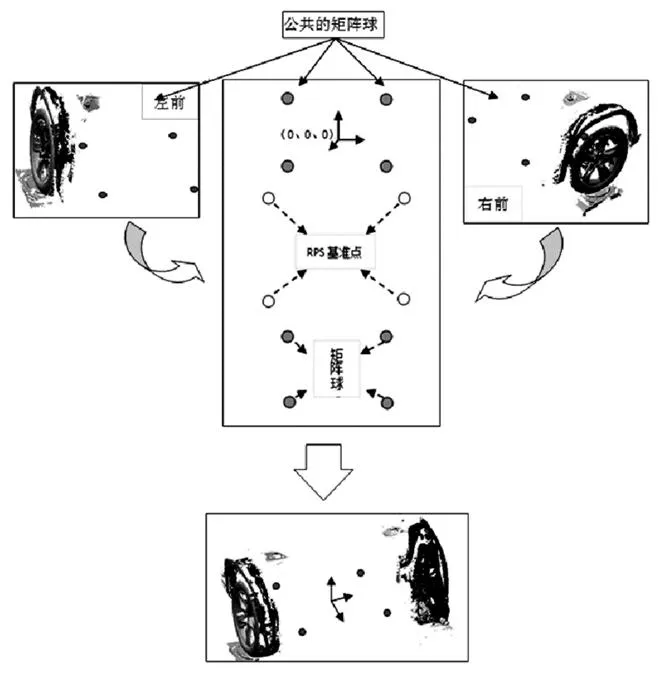

首先将原车RPS基准孔扩展的矩阵球作为CAD模型以及各个分区域的点云数据同时导入I Malign模块中。以其中一块点云数据作为参考模型,在编辑中选择分割移动单元,将数据中矩阵球与其它点云分割移动。选择对齐模式“最佳拟合数据至参考对象”,以CAD矩阵球作为参考对象,点云矩阵球作为数据对象,采用n点对齐模式,即在两幅点云中的公共特征位置相应选取n对点(至少要3对点)进行粗略对齐,再用best-fit alignment & comparison 进行精准对齐并优化,实现整车坐标对齐。

锁定对齐好的点云,依次将为未对齐的分块点云参考CAD矩阵球进行精确拟合对齐,优化对齐结果,统一到整车坐标下,获取完整的底盘硬点数据。

图6 分块点云拟合

5 总结

在底盘硬点数据采集中,便携式测量臂以强大的硬件灵活性及高精度得以胜任,但底盘结构复杂、测量范围较大,导致部分硬点数据无法采集,若采用局部测量方法,基准不统一,偏差较大。点云扫描可以高精度高效率获取数据,但数据量大且不可避免的存在误差累积。本文在实际应用中引用矩阵的线性变换,在底盘关键RPS基准孔线性扩展的基础上进行测量&点云扫描,即保证了底盘硬点的测量精度,且增强硬点数据的完整性。

[1] 法如科技公司.Mule Car 车身硬点试制和底盘硬点验证[J].金属加工(冷加工).2011(14):34-35.

[2] 张贤达,矩阵分析与应用 [M].北京:清华大学出版社,2014.

[3] 黄延祝,钟守铭,李正良.矩阵理论[M].北京:高等教育出版社.2003.

[4] 夏薇,蒋利浩,王灿等.汽车底盘硬点测量技术的研究[M].南宁:汽车工程.2015.

[5] 赵艳平,高明,罗大兵.基于PolyWorks的逆向工程数据处理[A].成都:计算机应用技术.2005.

[6] 王新,李衡辉.某车型整车姿态分析[J].汽车科技,2009(3:):27-31.

Hard Point Measurement of Automobile Chassis & Application of Scanning Technology

Liang Jianguo, Shi Chao, Liang Zhitong

( Guangzhou Automobile Group Co., Ltd.. Automobile Engineering Research Institute, Guangdong Guangzhou 511434 )

In the whole vehicle development process, chassis performance research and development has a significant impact on product development cycle, and chassis performance depends on the accuracy of chassis hard point. This paper mainly discusses the verification of chassis hard point, using measurement technology and point cloud scanning to provide accurate and reliable data support for shortening the development cycle of automobile chassis.

Chassis Hard Point; Matrix; Measurement Technology; Scanning

U462

A

1671-7988(2019)08-74-03

U462

A

1671-7988(2019)08-74-03

梁建国,男,测量工程师,就职于广州汽车集团股份有限公司汽车工程研究院。

10.16638/j.cnki.1671-7988.2019.08.023