基于传递路径的电驱总成的噪声分析及优化

2019-05-10阮诗颂王渊明裴永生徐潇寒

阮诗颂,王渊明,裴永生,徐潇寒

(1.燕山大学车辆与能源学院,河北秦皇岛066004;2.河北省特种运载装备重点实验室,河北秦皇岛 066004;3. 秦皇岛烟草机械有限责任公司,河北秦皇岛 066004;4. 东风商用车有限公司,湖北武汉 430000)

0 引言

纯电动车NVH性能主要由车身NVH性能、电驱总成NVH性能、底盘NVH性能以及电器件的NVH性能等一系列组成,作为纯电动汽车的动力来源,由电机与减速器组成的电驱总成的NVH性能是评价纯电动车NVH性能非常重要的指标。汽车NVH性能包括噪声(Noise)、振动(Vibration)与声品质(Harshness)三大方面[1]。相比于传统的内燃机,人们往往认为纯电动汽车的噪声会有很大的改善,但是从NVH声品质角度而言,高转速、大扭矩的电机特性导致的高频电磁啸叫声使动力总成的噪声格外突出。

LI等[2]对纯电动车驱动系统进行声振特性试验,对振动噪声的贡献部件和产生原因进行了分析,实验结果表明: 减、差速器是产生振动噪声的主要贡献部件。严刚等人[3]对某纯电动汽车车内噪声进行试验研究,识别了不同工况下的噪声源,并进一步分析了引起噪声的具体原因。OKOSHI等[4]对比分析了电动车与传统车噪声特性的差异,发现声品质客观评价参数更适用于分析电动车噪声特性,而且电动车的声场分布极不均匀。方源等人[5]通过对电动车动力总成进行模态试验发现,在集中驱动式电动车中,电机与减差速器通过螺栓连接耦合在一起,两者相互作用,单纯的考虑电机或减速器都是不完整的[5]。

本文作者从噪声点出发,针对非设计阶段车型存在60 km/h以上电驱总成啸叫声比较严重,以及减速器在加速过程和滑行至50、30 km/h时左右有明显的啸叫声,从源-路径-接受者的角度着手,尝试使用电机及减速器包裹的方式解决或者改善上述电驱总成啸叫问题。

1 电驱总成的噪声问题分析

1.1 传递路径分析法

传递路径分析法(Transfer Path Analysis,TPA)是汽车NVH性能分析常用的方法,也是最实用的方法。本文作者将电驱总成作为噪声激励来源,驾驶员作为噪声的接受者,噪声可通过空气或者车身(结构)传递至驾驶员的耳朵,也即分析NVH噪声问题经常提到的空气声与结构声。在源-路径-接受者这一分析路线上,3个因素中的任一因素的改变都会使接受者接受到的噪声级别发生改变,所以理论上来说,可以从3个方面去思考或者去设计达到想要的结果,但是结合实际出发,作为一辆非设计阶段的样车,达到NVH性能设计与调校阶段,去改变电机及减速器的结构或者去做优化不符合实际,另一方面驾驶员作为接受者对噪声的感官,级别感受基本上是一致的,故从源(电驱总成)和接受者(驾驶员)去做设计优化是与实际不符的。从路径出发,切断或者减少由电驱总成传递至接受者的噪声,这一点是切实可行的,所以对于电驱总成啸叫噪声问题的改善,文中从路径这一方面作出相应的方案设计与分析。

1.2 电驱总成存在的噪声问题

就动力总成而言,传统车为发动机和变速箱,纯电动汽车为电机与减速器,所以就激励噪声来源来说,纯电动汽车与传统燃油车有很大不同。就传统燃油车而言,噪声主要由燃烧噪声、发动机机械噪声、空气动力噪声组成,这一系列噪声在低、中高频噪声的范围内。对于纯电动汽车来说,噪声主要来源是加速、滑行时出现的高频啸叫声音,而且由于电机工作时振动噪声相对较小,高频啸叫声越发显得明显,噪声问题越发显得突出。

文中涉及的是某款纯电动车型,在行驶过程中,发现电机及减速器本体存在啸叫噪声的问题。针对该问题,测取原状态(非包裹状态)电驱总成在20~120 km/h全加速工况时电驱总成和接受者处的噪声Colormap图以及Overall总级曲线,以在驾驶员座椅距车厢地面80 cm的右耳处布置麦克风作为驾驶员在相同工况下的噪声感受,如图1所示。在电驱总成10 cm处布置麦克风测取电驱总成本体噪声,如图2所示。

图2 电驱总成本体噪声测点

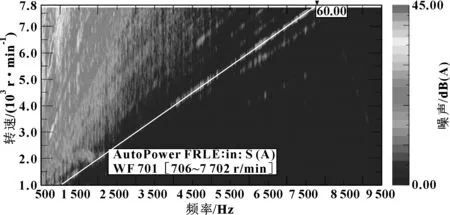

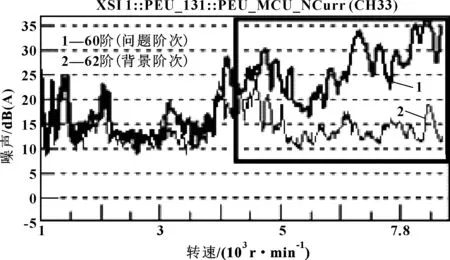

在试验测试过程中,主观感受到车内的高频啸叫声明显,对20~120 km/h全加速工况下驾驶员右耳处测取到的噪声进行滤波分析得到的Colormap图,如图3所示。可以看到一条高亮的高阶次线,基于啸叫声的高频特性,确定该60阶次线即为车内高频啸叫声的主要影响阶次。在20~120 km/h全加速同工况下,设计目标中车内电机啸叫声的主要影响阶次出现在62阶,将该62阶作为背景阶次与该工况下驾驶员右耳噪声问题阶次60阶对比,如图4所示,可以看出,在4 200~7 800 r/min主噪声阶次(60阶)与背景阶次(62阶)相差8~20 dB(A)左右,远超出目标差值[<6 dB(A)]要求。

图3 20~120 km/h加速工况驾驶员右耳噪声Colormap图

图4 20~120 km/h加速工况驾驶员右耳阶次噪声对比

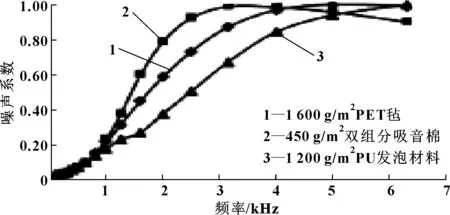

2 基于传递路径分析的电驱总成噪声优化

针对上述发现的60阶高频啸叫噪声问题,基于传递路径分析的思想,采用声学包裹的方式,在电驱总成上包裹EVA树脂+双组分吸音棉,在路径上切断或者改善从电驱总成传递至车内的60阶高频啸叫声,EVA耐水性、耐腐蚀性、韧性、隔热性能优良、无毒[6], 双组分吸音棉属于纤维状多孔吸声材料,具有立体网状的连续多孔结构。该结构对声音在其中的传播产生更多阻碍,使双组分吸音棉吸音能力更好。双组分吸音棉和传统吸音材料吸声系数的比较如图5所示。可以看出,双组分吸音棉有较高的吸声系数,在1 000~5 000 Hz最为明显[7]。

图5 双组分吸音棉和传统吸音材料吸声系数的比较

里层包裹吸音棉,外层再包裹上EVA树脂,在电驱总成表面形成一道包裹面,如图6所示。测取电驱总成包裹状态下20~120 km/h全加速工况电驱总成本体和驾驶员右耳处的噪声。

图6 电驱总成声学包裹效果图

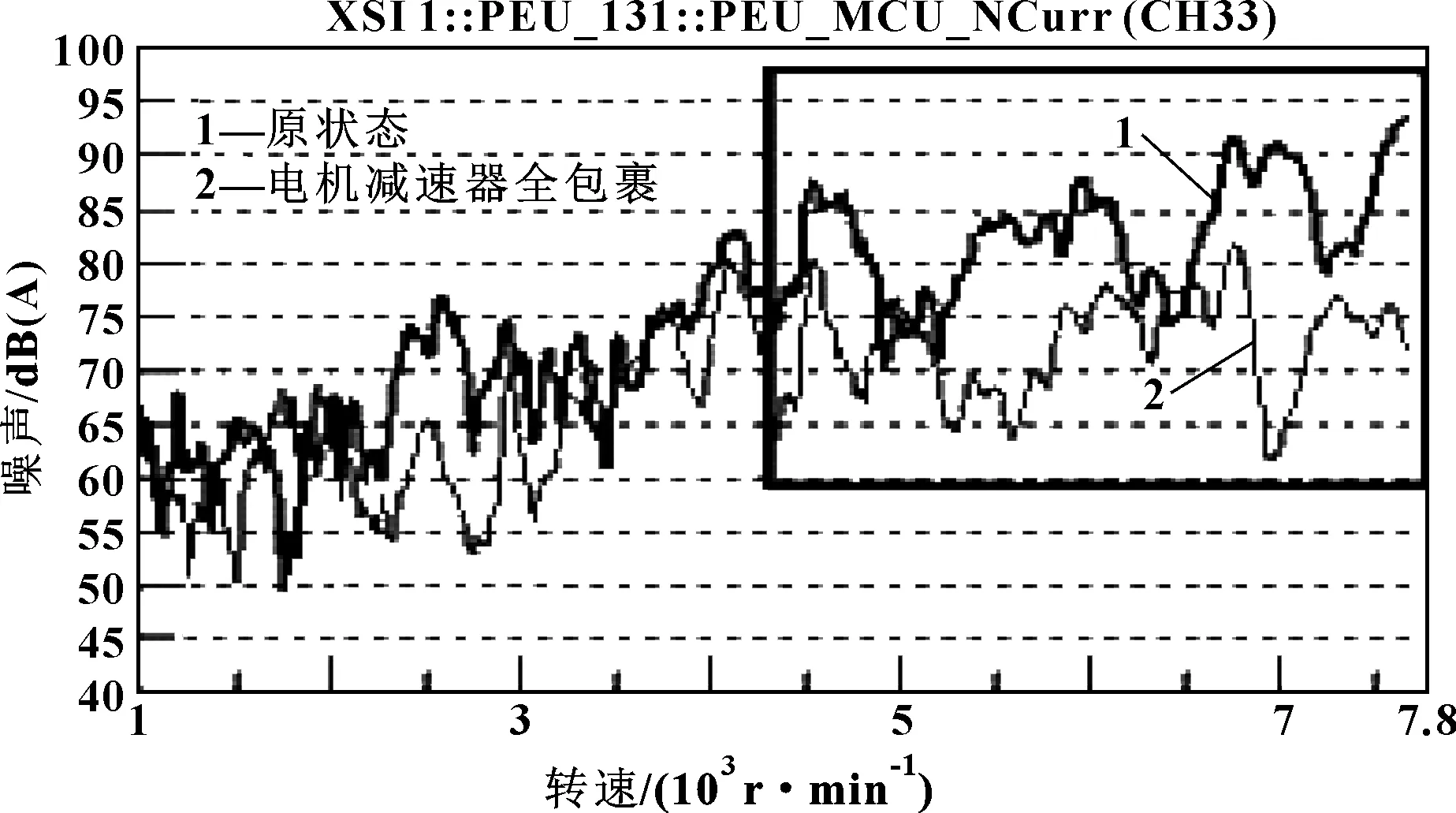

将该包裹测试工况下得到的噪声数据与无包裹的噪声数据对比分析,得出两种工况下电驱总成近场噪声总级Overall曲线对比如图7所示,电驱总成近场60阶噪声曲线对比如图8所示。由图7可知,电驱总成声学包裹后,电机近场总级噪声在整个转速段降低2~3 dB(A)。由图8可知,电驱总成声学包裹后,电机60阶噪声在4 200~7 800 r/min转速段降低明显。

图8 电驱总成近场60阶噪声对比

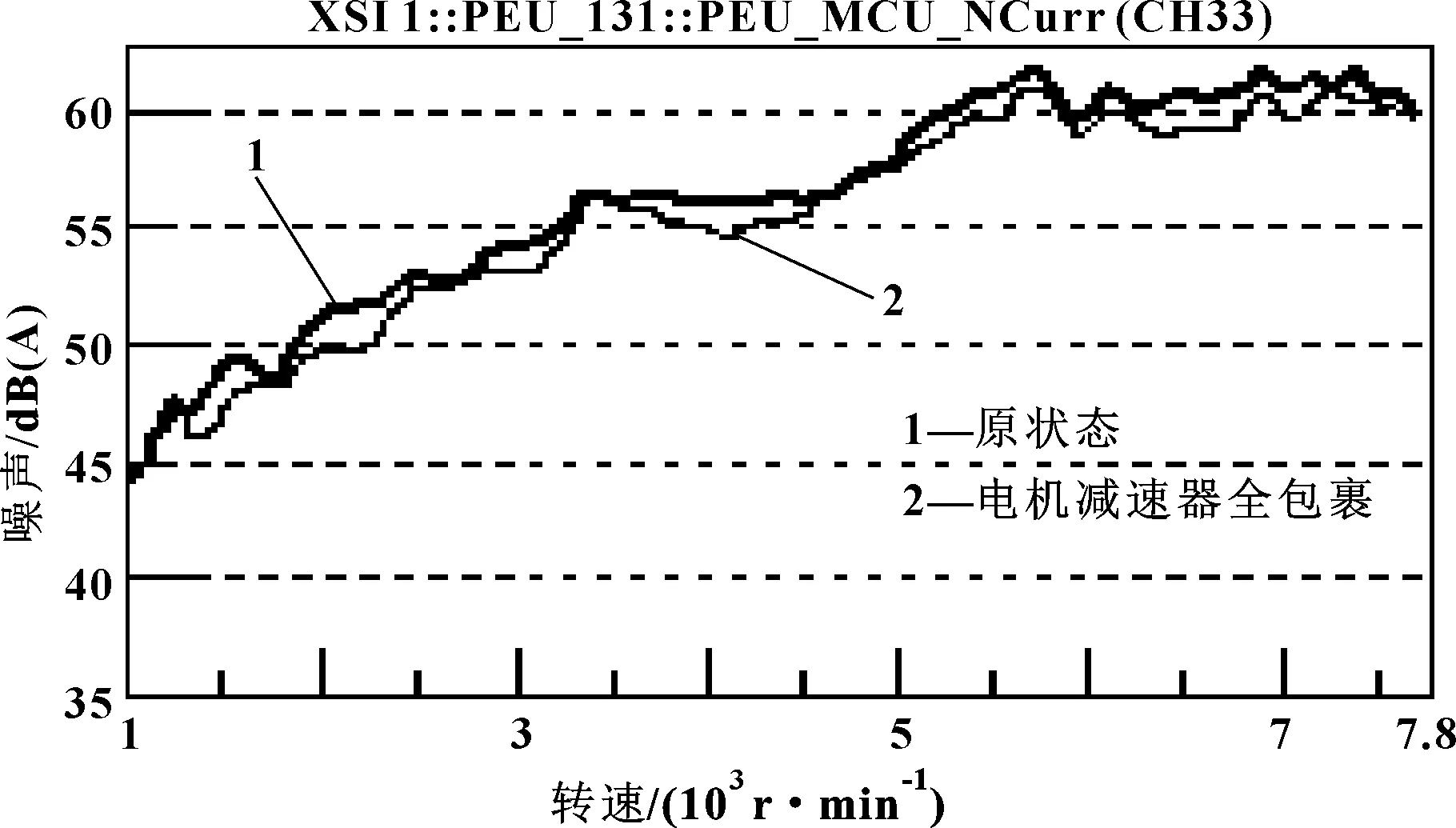

两种工况下驾驶员右耳处噪声总级Overall曲线如图9所示,驾驶员右耳处60阶噪声曲线如图10所示。由图9可知,电驱总成声学包裹后,驾驶员右耳噪声在整个转速段降低1 dB(A)左右。由图10可知,电驱总成声学包裹后,驾驶员右耳60阶噪声在5 400~7 800 r/min转速段降低5~10 dB(A)左右。车内主观感受有明显的改善。

图9 驾驶员右耳处噪声总级(Overall)对比

由原状态与EVA+吸音棉包裹电驱总成状态测取的试验结果可以得知:电驱总成声学包裹后,车内驾驶员右耳处的噪声总级改善不明显,只降低1 dB左右,60阶高频噪声在5 400~7 800 r/min转速段降低5~10 dB(A)左右,车内高频啸叫声明显降低。

3 结论

基于传递路径分析的电驱总成声学包裹对改善车内高频啸叫声有明显效果,驾驶员右耳60阶噪声在5 400~7 800 r/min转速段降低了5~10 dB(A)左右,所以该EVA树脂+双组分吸音棉声学包裹可以作为一种在传递路径上解决高频噪声的参考方法。