电厂锅炉末级过热器爆管原因分析

2019-05-09俞旷王甲安王涛英陈陈

俞旷,王甲安, 王涛英,陈陈

电厂锅炉末级过热器爆管原因分析

俞旷,王甲安, 王涛英,陈陈

(华电电力科学研究院有限公司,浙江省 杭州市 310030)

在长期过热的运行工况下,锅炉高温过热器极易产生材料的劣化以及材料组织和性能的下降,最终引发爆管事故。通过宏观检查、布氏硬度测试、抗拉强度测试和金相组织检验对某电厂末级过热器爆管原因进行分析。结果表明,该末级过热器管由于在长期高温高压下超温运行,导致碳化物在晶界富集,晶界强度下降,在拉应力的作用下,晶界产生蠕变空洞及蠕变裂纹,使得珠光体耐热钢的持久强度和抗拉强度下降,最终产生断裂失效。

锅炉;末级过热器;碳化物;珠光体耐热钢;蠕变裂纹;断裂失效

0 引言

锅炉高温过热器是锅炉中运行温度较高的金属部件,在长期过热的运行工况下,极易产生材料的劣化以及材料组织和性能的下降,最终引发爆管事故。而在爆管损失中,由过热器爆管造成的事故损失最大[1],因此对于过热器爆管的原因进行失效分析具有十分重大的意义。通过对爆管原因进行分析可以采取相应的改进措施,从而减少非停次数,改善运行水平[2]。

12Cr1MoV钢是在一种珠光体耐热钢,具有较高的热强性和持久塑性,主要用于壁温不超过580℃的过热器管道或壁温不超过540℃的集箱、蒸汽管道[3]。珠光体耐热钢在高温情况下服役,极易产生珠光体球化和碳化物的聚集长大,而抗拉强度等力学性能下降。

本文拟通过宏观检查、金相检验、硬度检验及拉伸试验等方法对爆管样品以及对比管样进行分析测试,探究珠光体耐热钢爆管的原因,为今后电厂受热面管的运行监督提供参考。

1 问题概述

某电厂#1锅炉为2007年6月投入商业运行的HG-1025/17.5-YM36型亚临界参数、一次中间再热、自然循环汽包炉。该锅炉主蒸汽出口压力为17.5MPa,主蒸汽出口温度为540℃。过热器主要由5部分组成:末级过热器(入口段为51´9mm的12Cr1MoV,出口段为51´8 mm的SA- 213T23)、后屏过热器(材质为12Cr1MoV、SA- 213TP347H和SA-213TP91)、分隔屏(材质为12Cr1MoV和SA-213TP304H)、立式低温过热器(材质为15CrMo、SA-210C和20G)、水平式低温过热器(材质为15CrMo和12Cr1MoV)、后烟道包墙和顶棚过热器(材质为20G)。

2016年12月12日该电厂#1机负荷235MW,主汽流量872t/h,炉膛负压由-57Pa突升至50Pa,汽包水位微降,给水流量增大,锅炉负荷下降。就地检查漏泄报警屏10点至30点已达上限,就地倾听有泄漏声,就地检查并确认#1炉漏泄,#1炉降压运行。当日14:10,#1炉主汽压力5.0MPa、主汽温度498℃、再热汽温度485℃、调节级温度468℃,#1炉熄火。当日16:00,入炉检查发现末级过热器右数第54排第6根管(材质为12Cr1MoV,规格为51 mm×9 mm)漏泄。末级过热器位于水冷壁排管后方的水平烟道内,一共有90片,材质为12Cr1MoV、51 mm×9mm和SA-213T23、51mm×8mm,沿整个炉宽方向布置。该末级过热器爆管运行时间约为62000h。

2 试验方法与结果

2.1 宏观检查

经检查发现该失效管样的爆口呈菱形,爆口附近最大直径为66.10mm,胀粗较为明显且均匀,如图1所示,证明该管在长期过热运行的工况下发生缓慢的蠕变变形。爆口附近均匀减薄,最小壁厚为7.2mm,爆口尺寸80 mm×50mm,在爆口外壁及断口附近存在多条纵向蠕变裂纹,表面氧化皮较厚,呈现明显的长期过热特征。对比管样经宏观检查未发现异常。

图1 爆管样及对比管样宏观形貌

图2为爆管样及对比管样氧化皮的微观形貌,可以看出爆管样的内壁氧化皮厚度约为对比管样的3.56倍,且氧化皮附近的组织劣化严重,部分氧化皮发生脱落。氧化皮靠外侧存在多孔结构,呈现亮灰色,氧化皮靠管壁内侧呈现深灰色。从这种具有双层结构的氧化皮中可以看出存在由内壁延伸至外壁的裂纹,在管内高温蒸汽的冲刷下极易剥落[4]。

由于氧化皮的导热系数比金属母材小,使得管壁传热受阻,管内流量下降,冷却能力不足[5],从而使得内壁过热现象更加严重[6],且温度的升高使得内壁金属的氧化速度加快,氧化皮逐渐增厚,管子的有效壁厚下降,钢管厚度不断减薄[7],最终使得管子的承载能力下降,力学性能降低[8]。

图2 爆管样及对比管样内壁氧化皮微观形貌

2.2 布氏硬度测试

对爆管样附近母材及对比管样的横截面进行布氏硬度测试,测试结果如表1所示。分析结果表明,爆管样布氏硬度值低于GB 5310—2008标准要求,对比管样的布氏硬度值符合标准要求,说明爆管样品的塑性变形能力和应变硬化能力出现下降。

表1 布氏硬度测试结果

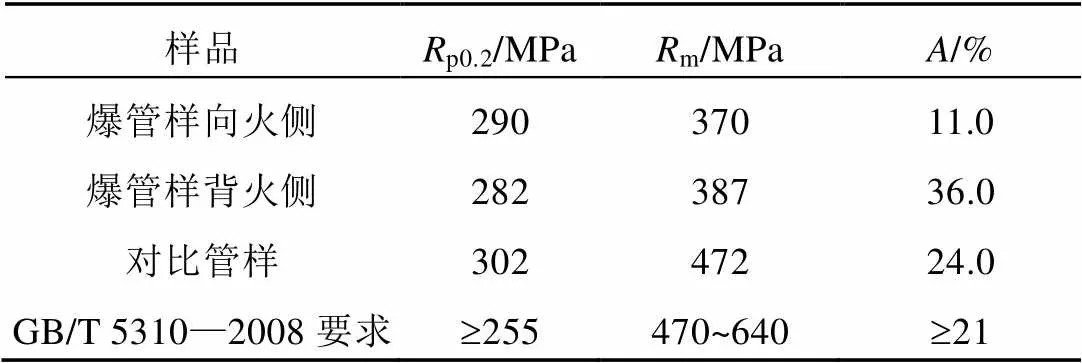

2.3 拉伸性能测试

采用CMT5605电子万能试验机对经过机械加工成全厚度纵向弧形试样的爆管样(向火侧及背火侧)及对比管样进行拉伸试验,拉伸性能试验结果如表2所示。拉伸性能测试结果表明,爆管样的向火侧和背火侧的抗拉强度p0.2、屈服强度m和断后延伸率明显低于GB 5310—2008标准要求,其抵抗塑性变形的能力和强度明显下降,而对比管样的力学性能符合GB 5310—2008标准要求。

表2 拉伸性能测试结果

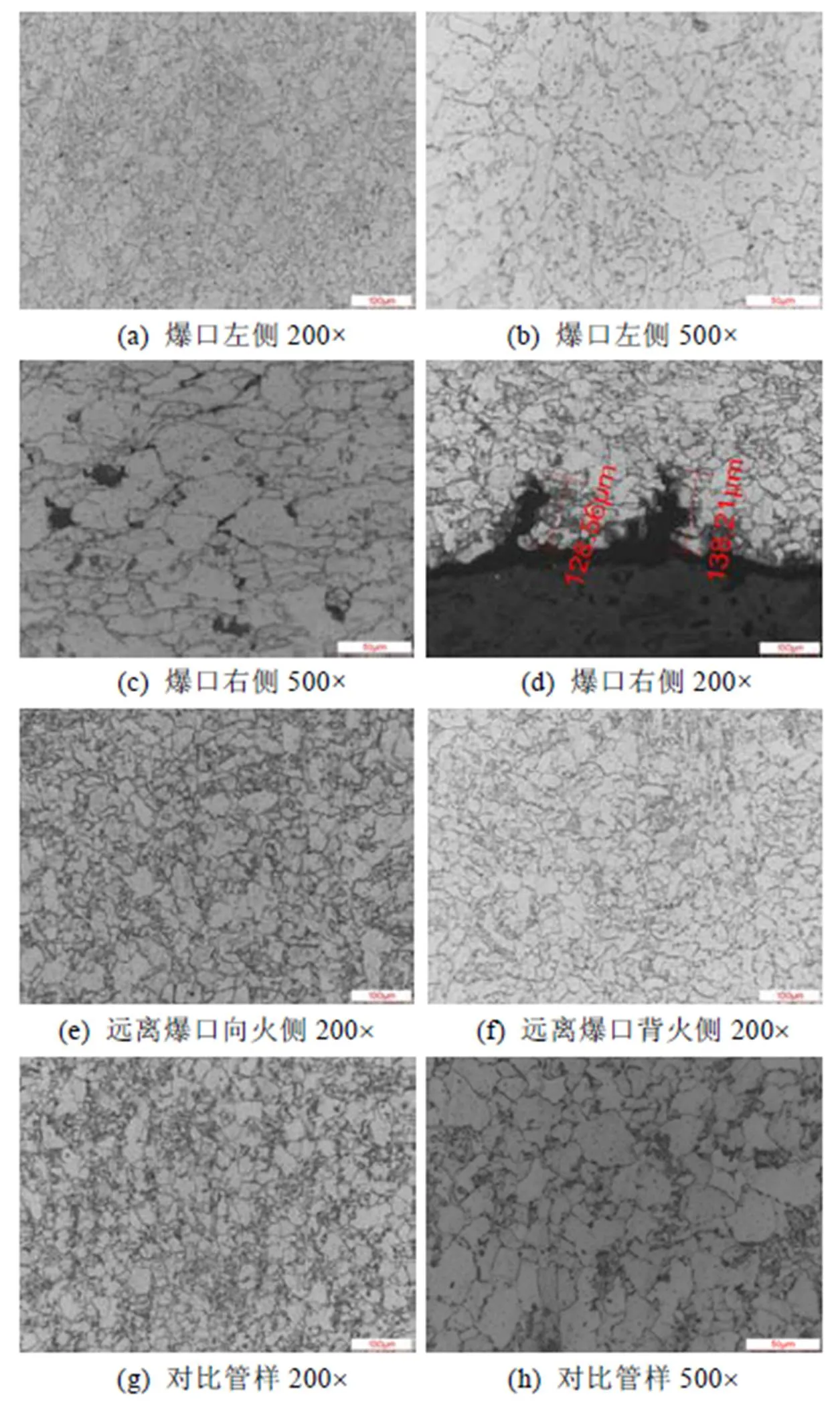

2.4 金相组织检验

截取爆口两侧横截面和纵截面、爆口对侧横截面和爆口远端横截面,以及对比管样横截面进行金相检验,侵蚀剂为体积分数4%的硝酸酒精溶液。金相试样通过型号为DMI5000M金相显微镜放大200倍和500倍观察并拍照,检验结果见图3(a)—(f)。

经金相检验发现爆口左侧纵截面金相组织为铁素体+珠光体,球化5级,见图3(a)、(b)。爆管样爆口右侧横截面金相组织为铁素体+珠光体,球化5级,存在蠕变裂纹和蠕变孔洞,见 图3(c)、(d)。爆管样远离爆口横截面向火侧及背火侧金相组织为铁素体+珠光体,球化5级,见图3(e)、(f)。

在高温运行过程中,耐热钢固溶体中的碳元素和铬、钼等合金元素向晶界扩散,使得晶界上聚集的碳化物逐渐增加,材料基体的硬度下降[9],这与布氏硬度的测试结果是一致的。随着温度的升高,晶界强度的下降速度比晶粒强度更快,晶界逐渐脆化,其抵抗变形的能力下降,使得晶界的强度低于晶粒强度,极易在拉应力的作用下产生失效。另外在拉应力的作用下,多晶体内部存在不均匀的应力场,空位和原子将发生相反方向的移动,即发生扩散蠕变,这是材料发生蠕变变形的主要原因,而由高温下晶界原子扩散导致晶界滑动是次要原因[10]。

随着温度的升高,在拉应力的作用下,材料蠕变速度加快,蠕变变形量逐渐增加,晶界滑移继续进行,进入蠕变过程的第2或第3阶段,容易在晶粒交界处造成应力集中,产生蠕变空洞,见图3(c),然后蠕变空洞彼此连接,形成蠕变裂纹,见图3(d),最终造成材料持久强度的下降,导致沿晶断裂即产生蠕变失效。

对比管样横截面向火侧及背火侧金相组织为铁素体+珠光体,球化4.5级,见图3(g)、(h),组织老化程度比爆管样品轻。

图3 爆管样及对比管样微观形貌

3 爆管原因分析及建议

根据上述试验结果,分析该末级过热器爆管原因可归纳为以下几点:

1)由于长期过热导致管子内壁氧化皮堆积,使得管子有效壁厚降低,承载能力下降,力学性能低于标准要求。因此在锅炉运行中要加强对受热面进行氧化皮测量,对于存在较厚氧化皮位置的受热面要引起高度重视(一般不超过0.6mm),必要的时候予以更换[11-13]。另外要在末过等高温受热面管上增加壁温测点,加强温度的管控,防止管子产生超温。

2)在长期高温过热且烟气冲刷的恶劣工况下运行,材料的组织老化严重,力学性能下降,且发生严重的蠕变变形。另外随着温度的升高,晶界碳化物逐渐聚集,晶界脆化,最终在拉应力的作用下产生蠕变空洞和蠕变微裂纹,导致沿晶断裂[14-16]。因次在锅炉防磨防爆检查中要加强对受热面的外观检查和外径测量,对于明显鼓包且涨粗严重的管段要根据DL/T 438―2016标准有关蠕变变形的判定要求予以更换。

4 结论

通过宏观检查、金相检验、硬度检验及拉伸试验等方法对爆管样品以及对比管样进行分析测试,探究珠光体耐热钢爆管的原因。在长期过热的工况下,材质为12Cr1MoV的末级过热器管壁内壁氧化皮堆积,管子有效壁厚降低,承载能力下降,且珠光体组织严重球化,使得管子的力学性能降低,出现沿晶蠕变裂纹,然后裂纹逐渐扩展导致管子破裂产生爆管。

[1] Purbolaksono J,Ahmad J,Beng L C,et al.Failure analysis on primary superheater tube of power plant[J].Engineering Failure Analysis,2010,17(1):158-167.

[2] 曾小立.330 MW锅炉高温过热器爆管的原因分析及预防[J].能源与节能,2017(3):78-79.

[3] 时海芳,杨倩.12Cr1MoV珠光体耐热钢的焊接工艺评定[J].热加工工艺,2011,40(7):115-117.

[4] 谷树超,王松,李俊,等.12Cr1MoV钢过热器爆管的显微组织和力学性能[J].理化检验-物理分册,2018,54(3):169-174.

[5] 杨景标, 郑炯, 李树学.锅炉高温受热面蒸汽侧氧化皮的形成及剥落机理研究进展[J].锅炉技术,2010,41(6):44-49.

[6] 王永辉,左国华,常乐.350 MW锅炉末级过热器频繁爆管的处理[J].锅炉制造,2010(2):60-61.

[7] 柯浩,李振梁,王曦.某电站锅炉屏式过热器爆管原因分析[J].发电与空调,2016,37(5):56-59.

[8] 董登超,张珂,洪慧敏.某电厂锅炉用12Cr1MoVG钢过热器管爆管的原因[J].机械工程材料,2016,40(7):114-118.

[9] 梁秀兰,有移亮,张峥.12Cr1MoV锅炉过热器管长期过热开裂原因分析[J].机械工程学报,2014,50(8): 81-85.

[10] 白佳.600 MW超临界机组屏式过热器管爆管分析[J].发电与空调,2017,38(5):35-38.

[11] 束德林.工程材料力学性能[M].北京:机械工业出版社,2007:164-165.

[12] 张志清,姜小龙.锅炉高温过热器爆管分析[J].机电工程技术,2015,44(2):107-110.

[13] 杨继锐,冀向昆.高温高压锅炉屏式过热器爆管原因分析与故障处理[J].冶金动力,2018(2):44-46,50.

[14] 饶庆平.超临界锅炉超温爆管的防范[J].电力与电工,2010,30(4):12-15.

[15] 高正阳,赵航,杨朋飞,等.增压富氧锅炉对流受热面换热规律研究[J].动力工程学报,2016,36(6):428-435.

[16] 吴恺,王甲安,吕伟为,等.电站锅炉高温对流受热面壁温计算及氧化膜影响分析[J].发电与空调,2015,36(1):20-24.

Cause Analysis of Burst Tube of Final-Stage Superheater Tube in a Power Station Boiler

YU Kuang, WANG Jiaan, WANG Taoying, CHEN Chen

(Huadian Electric Power Reserach Institute Co., Ltd., Hangzhou 310030, Zhejiang Province, China)

In the long-term overheating operation condition, the boiler high temperature superheater is easy to cause the deterioration of materials and the decline of material structure and performance, and causes the pipe explosion accident. The causes of burst tube of final-stage superheater tube in a power plant boiler were analysed through macroscopic examination, Brinellhardness test, tensile strength test and metallographic structure test. The analysis results show that final-stage superheater tube operatesat high temperature and pressure for a long time, resulting in the carbide enrichment at grain boundary and weaken the grain boundary strength. Under the action of tensile stress, creep cavities and creep cracks occur at grain boundary, resulting in the decrease of durable strength and tensile strength of pearliteheat-resistant steel, and finally the fracture failure occurs.

boiler; final-stage superheater tube; carbide; pearlite heat-resistant steel; creep crack; fracture failure

10.12096/j.2096-4528.pgt.18149

2018-08-14。

俞旷(1987),男,硕士,工程师,从事材料等方面的分析测试工作,yukuang@163.com。

俞旷

(责任编辑 辛培裕)