电池电芯质量检验的研究

2019-05-09蒋典兵张庆祥

景 军,蒋典兵,张庆祥

(1.青岛市计量技术研究院,青岛266100;2.青岛锐捷智能仪器有限公司,青岛266100)

新能源产业作为新兴战略型产业发展迅猛,其中的电池部分作为新能源领域的重要组成部分,其发展前景也对电池隔膜的技术和应用提出新的挑战。 目前,市场上对隔膜新材料、新技术的发展等方面多有研究,我国在锂电池隔膜、动力电池隔膜方面出台了一系列的体系和制度[1]。 然而在实际生产中,由于不同形状、不同容量的电芯在层数、材料和卷绕速度上的要求不同,以及车间环境(温湿度等)的变化和粉尘颗粒(料尘、空气中粉尘)、焊渣等不可控因素的存在,容易影响隔膜加工成型后的电芯质量。 这些是当前在电池生产过程中所普遍存在的问题。 因此,研究对部分存在安全可靠性隐患问题的电芯, 在生产过程中进行有效的识别和处理,是十分必要的。

1 电池隔膜简介

电池主要由正极材料、负极材料、电池隔膜、电解液和电池壳组成[2]。 电池隔膜作为电池正极、负极之间的一种隔膜,其材质要有良好的绝缘性,从而将电池内部的正负极隔开,防止电池短路[3],它对电池的安全性能有着非常重要的作用。

隔膜的材质对电池的性能有很大影响,电池的种类不同,所采用的隔膜材料也不相同。 作为电池的重要原材料,当前国内外对隔膜技术的发展不尽相同,但发展的主要趋势依然是隔膜安全性的提升[2]。

电池在线检测技术在国内外均已取得一定的成就[4],主要是通过对电池内阻的检测来反应电池的健康状况[5]。 测试方法为电池检测提供了技术支撑,主要有直流电阻测试法、脉冲测试法、交流阻抗图谱法等。 电池的容量、循环特性、安全性能等都与隔膜的特性息息相关[6],越来越多的电池事故使得电池的安全性愈发重要,日益广泛的应用也对电池生产的安全性能和品质提出了更高的要求。 电芯作为电池的一个重要组成部分,对其技术发展和未来期望都给予了充分的重视。 随着隔膜技术的迅速发展,隔膜加工成型后的电芯安全也将成为研究的主要内容,其质量的在线检测成为目前的研究重点。

2 电芯质量检验

隔膜加工成型后形成的电芯是电池的核心,一般使用性价比高的电池卷绕机对隔膜卷绕成型。 电池卷绕设备根据自动化程度、卷绕工位、电池形状等不同分为多种。 在此以方形半自动动力电池卷绕设备对隔膜卷绕成型后的卷芯为例进行分析。

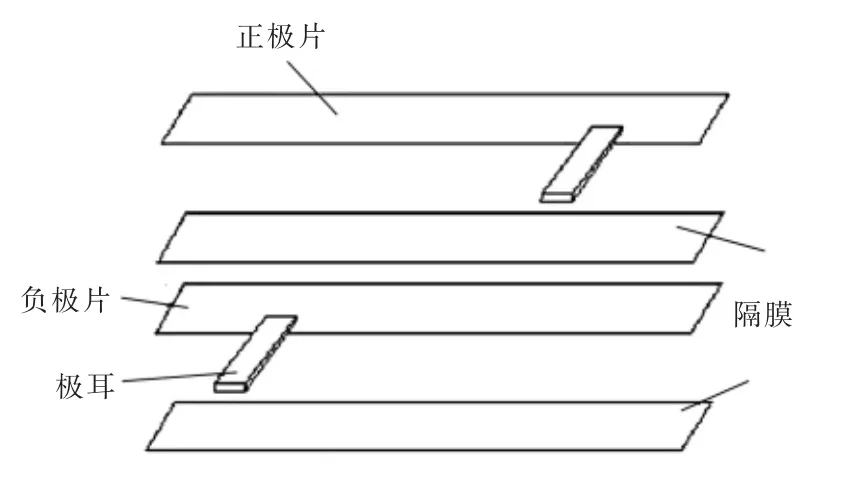

卷绕设备驱动电机通过联轴器带动输入轴转动,输入轴连接2 组同步轮带动针套转动,达到两卷针同步, 实现电芯的卷绕。 电池隔膜卷芯如图1所示,由正极片、负极片和2 层隔膜依次叠放,卷绕多层后形成。 正负极上分别焊有极耳,形成电池卷芯的正负极,极片由隔膜分开以防止接触。

图1 电池隔膜卷芯的构成Fig.1 Composition of battery diaphragm core

在电池隔膜卷绕环节,隔膜随着卷针转动的过程中,一方面由于蛇形运动[7]致使电芯出现卷绕歪斜等现象,隔膜边缘缩小,导致电芯中的正负极直接接触,电芯短路。 另一方面,由于生产环境等不可控因素的存在,例如空气环境不达标,导致粉尘或者其它尖锐的杂物附着在电芯隔膜上, 刺穿隔膜,有可能导致极片损伤、隔膜破损等情况发生,造成电芯内部短路。 如果未能将这些次品从良品电芯中排查出来,在使用过程中次品电芯的微短路处会缓慢发热,致使临近的隔膜逐渐老化,使得层间短路,最终可能导致电池爆炸。 因此,对隔膜加工成型后的电芯进行生产线上的质量检验,是非常必要的。

2.1 绝缘电阻表测试

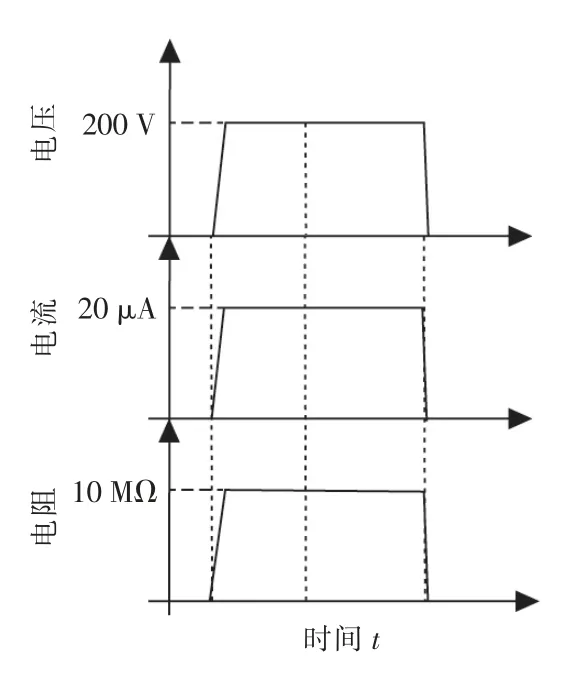

目前,对卷芯质量的在线检测一般采用绝缘电阻表连接极耳, 对卷芯进行绝缘阻值测试的方法。当绝缘电阻表启动测试时, 输出电压施加于极耳,根据欧姆定律,通过检测流过电芯的漏电流计算出绝缘阻值。 根据绝缘电阻表的测试原理,其测试物理模型为“纯阻性”时,可快速测试出被测品的绝缘电阻。 纯阻性被测品理论测试过程如图2 所示,因无容性负载的耦合作用影响,电压、电流和电阻理论变化过程与实际测试过程基本一致。

图2 绝缘电阻表理论测试过程Fig.2 Theoretical testing process of Insulation resistance meter

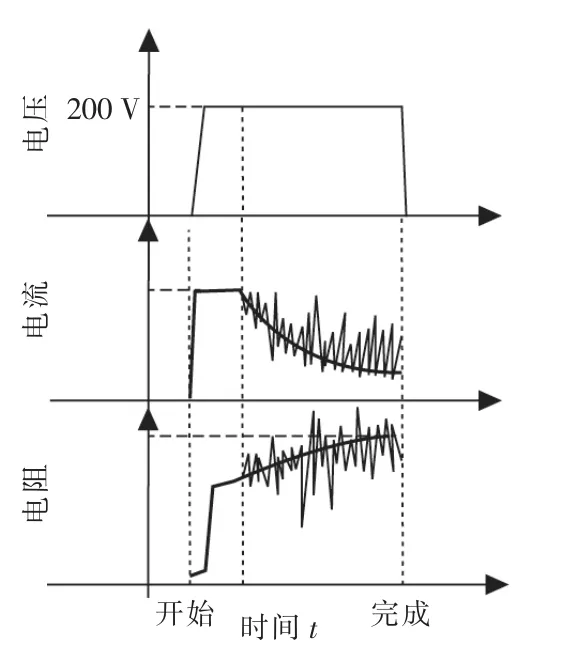

在实际测试过程中,测试准确性和时间是由被测品的阻容特性所决定的。 在测试“电容特性”较为突出的容阻性负载时,因电容本身的储能和耦合特性的存在,电流变化会在主脉络上存在较为频繁的剧烈波动。 容性+阻性被测品实际测试过程如图3所示,在电压稳定输出的情况下,由于电流频繁地变化波动,导致电阻值发生波动。

图3 绝缘电阻表实际测试过程Fig.3 Actual test process of Insulation resistance meter

使用绝缘电阻表对电芯进行测试时,在加压过程中,充电电流会存在一个“瞬时冲击很大,而后逐渐震荡衰弱”的过程,绝缘电阻表在测试过程中通过取平均值的方法去忽略掉那些较为频繁的剧烈波动,且由于测试时间为秒量级,响应速度慢,只能通过测试所得到的阻值对电芯质量粗略地加以区分,而对于电芯内部的瞬间放电过程则无法进行准确描述,因而电芯内部存在的微损伤、微短路等无法进行有效识别。

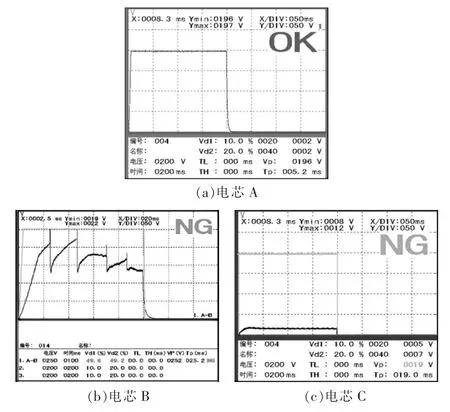

使用绝缘电阻表对A,B,C 这3 块电芯(如图4所示)进行测试。已知,A 为良品电芯,B 为微短路电芯,C 为不合格(严重短路)电芯。

图4 3 块测试用电芯Fig.4 Three test cores

使用绝缘电阻表分别对图4 所示电芯施加200 V 电压,测试时间均为5 s,阻值的测试结果如下:电芯A,(50~60)MΩ;电芯B,(50~60)MΩ;电芯C,0.02 MΩ。 良品电芯A 和微短路电芯B 的绝缘电阻值均在(50~60)MΩ 之间波动,不合格电芯C 的阻值仅为0.02 MΩ。由此可知,使用绝缘电阻表进行测试,可以有效地区分出良品电芯与不合格(严重短路)电芯,但无法有效地识别微短路电芯。

2.2 脉冲式电芯微短路测试仪测试

为了解决微短路电芯的识别与判断,采用脉冲式电芯微短路测试仪进行测试分析。 电芯在高压的激励下,因短路或微短路而发生异常放电时,仪器会在很短的时间内检测到相应的电压变化,并随之做出相应的判断和状态输出。分别对A,B,C 这3 块电芯进行测试,结果如图5 所示。

图5 脉冲式电芯微短路测试仪的测试结果Fig.5 Test results of pulse core micro-short circuit tester

图中,Vp 为被测品实际脉冲电压爬升值;Vd1为被测品在脉冲爬升过程中检测到的放电参数;Vd2 为被测品在脉冲峰值状态检测到的放电参数。Vp,Vd1,Vd2 均由被测品的优良状态决定。

由图5b 可见,电芯B 不合格(NG)而触发报警,脉冲波形伴随打火、放电的过程剧烈抖动,触发了Vd1 和Vd2 报警条件。 此类报警多为正负极因粉尘击穿、材料不均导致穿刺击穿、金属屑导致负极与壳体击穿、边沿毛刺导致击穿放电。 电芯C 不合格(NG)报警,是因为电芯存在严重短路。

综上,由绝缘电阻表和脉冲式电芯微短路测试仪测试结果可知,脉冲式电芯微短路测试仪可以有效识别电芯内部微损伤、 微短路等问题的存在,对于电芯的质量检测起到重要作用。

3 结语

对电芯进行在线检测,可以有效提高电池生产质量,很大程度地避免电池在后工段出现严重自放电、冒烟起火等问题,安全程度更高。 同时,由于在电池加工过程中剔除了不合格品,提高了生产效率,降低了生产成本,加强企业竞争力。