氢燃料电池堆膜电极单体电压同步检测装置设计

2019-05-09韩冬林

韩冬林

(天津中德应用技术大学 新能源系,天津300350)

经过近十年的持续研发,质子交换膜氢燃料电池在能量效率、功率密度、低温启动等功能特性方面已经取得了突破性进展,新一轮的氢燃料电池产业化浪潮正在迫近[1]。

质子交换膜氢燃料电池发电原理与原电池类似,但与原电池和二次电池比较,需要具备一套相对复杂的管理控制系统,主要包括燃料供应、氧化剂供应、水热管理及电控单元等子系统[2]。 在质子交换膜氢燃料电池系统中,有许多关键参数需要控制如水、供氢、供氧参数及温度、压力参数等[3],而这些控制参数都可以从氢燃料电池堆膜电极单体电压中得到体现。 膜电极单体电压反映了整个氢燃料电池堆及其管理控制系统的工作状态[4],通过检测膜电极单体电压,不仅能够及时发现氢燃料电池堆及其管理控制系统的异常状况,而且膜电极单体电压的均衡性能够直接反映并影响整个氢燃料电池堆的性能和寿命[5]。

在此,设计了一种氢燃料电池堆膜电极单体电压同步检测装置,实现了对氢燃料电池堆膜电极单体电压精确同步检测的功能,从而达到对整个氢燃料电池堆体及其管理控制系统工作状态的准确检定。

1 混合动力汽车电控系统的构成

由氢燃料电池和锂离子动力电池构成的混合动力汽车电控系统如图1 所示。该系统主要由燃料电池堆、单膜电压检测单元CVU、燃料电池堆主控单元FCU、升压式DC-DC 转换器、锂离子动力电池组、锂电池管理系统、整车电控单元ECU、牵引电动机及其驱动单元组成。

图1 燃料电池混合动力汽车电控系统Fig.1 Electric control system of fuel cell hybrid electric vehicle

图中, 燃料电池堆主控单元FCU 通过A/D 转换口采集燃料电池堆的传感器信号,同时还通过数字I/O口输出控制信号, 驱动燃料电池堆的执行器工作。单膜电压检测单元CVU 通过电压隔离选择通道MUX, 顺序选通燃料电池堆膜电极单体C00—C61的电压输入信号线,经过内部的高压差分放大器和A/D 转换器,读取燃料电池堆的61 路膜电极单体电压信号,并通过CAN 1 通讯口上报给主控单元FCU。

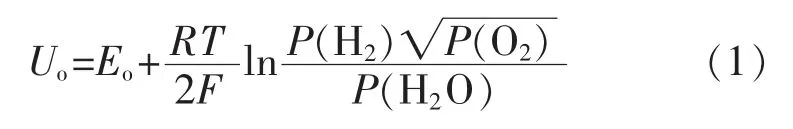

质子交换膜氢燃料电池堆膜电极单体的理想输出电压Uo为[6]

式中:P(H2),P(O2),P(H2O)分别为氢气、氧气和水蒸气的压力;Eo为氢燃料电池堆膜电极单体的理想标准电动势;R 为通用气体常数;T 为氢燃料电池堆工作温度;F 为法拉第常数[5]。

由式(1)可知,Uo的数值不仅取决于Eo,而且与T,P(H2),P(O2)等控制变量的数值紧密相关。 因此得出:

Uo数据的采集与检测必须与氢燃料电池堆主控单元的T,以及P(H2),P(O2)等控制参数严格同步;只有将Uo的数据与T,P(H2),P(O2)的数据在时序上做到同一时刻同步并行触发采集并绑定,才能准确检定氢燃料电池堆体及其管理控制系统的工作状态。

2 膜电极单体电压同步检测装置硬件电路的设计

氢燃料电池堆膜电极单体电压同步检测装置的硬件构成如图2 所示。

图2 膜电极单体电压同步检测装置硬件系统框图Fig.2 Block diagram of membrane electrode cell voltage synchronous detection device

图中,氢燃料电池堆由n 个膜电极单体E1—En串联构成。 在此,采用在每个膜电极单体中都对应加入独立的单体电压检测单元,每个独立的单体电压检测单元实时检测所对应的每个膜电极单体工作电压。

氢燃料电池堆主控单元负责电堆的燃料供应、氧化剂供应、水热管理等控制功能,主控单元在实时并行采集氢燃料电池堆的T,P(H2),P(O2)等控制参数的同时,会给n 个膜电极单体电压检测单元发送同步脉冲信号,同步并行触发n 个膜电极单体电压检测单元,在同一时刻实时并行采集氢燃料电池堆中的n 个膜电极单体电压数据,且采集到的n 个膜电极单体电压检测数据与同一时刻的氢燃料电池堆的T,P(H2),P(O2)等控制参数严格同步绑定,能够保证实现对氢燃料电池堆膜电极单体电压精确同步检测的功能,从而达到对整个氢燃料电池堆体及其管理控制系统工作状态的准确检定。

氢燃料电池堆主控单元由通讯总线实现与n 个膜电极单体电压检测单元联网功能。 每个单体电压检测单元根据同步脉冲信号的索引序号将膜电极单体电压数据打包并上报给氢燃料电池堆主控单元,主控单元再根据收到的膜电极单体电压数据中的同步脉冲索引序号,将氢燃料电池堆的T,P(H2),P(O2)等控制参数与膜电极单体电压数据严格同步绑定。

所提出的氢燃料电池堆膜电极单体电压同步检测装置中的单体电压检测单元电路如图3 所示。

图3 膜电极单体电压检测单元电路原理Fig.3 Schematic of membrane electrode cell voltage detection unit

由图可见, 采用DSPIC30F6014 数字信号控制器作为主控芯片,光耦AQW214 的LED 输入侧控制信号Ex+.CS 和Ex-.CS 由DSPIC30F6014 的RG15 和RC1管脚产生, 由氢燃料电池堆主控单元发送的同步脉冲信号SYN 经过光耦TLX9304 隔离后, 生成的SYN.IN信号输入到DSPIC30F6014 的RC2 管脚,用于同步并行触发膜电极单体电压检测单元电路中的光耦AQW214 的LED 输入侧控制信号Ex+.CS 和Ex-.CS。

AQW214 的隔离输出侧MOSFET 的OS1 和OS2管脚分别接到燃料电池堆膜电极单体的正负极板Ex+和Ex-,MOSFET 的OD1 和OD2 管脚分别接到差分放大器INA149 的输入端IN+和IN-,INA149差分放大器的输出接到数模转换芯片AD7321 的VIN0,AD7321 芯片内置高速SPI 串行通讯控制器,可以直接与主控制器DSPIC30F6014 芯片接口,将DSPIC30F6014 的RG6,RG7,RG8 分 别 配 置 为 与AD7321 芯片SPI 串行通讯的SCLK,DOUT,DIN 管脚,就可以按照Ex+.CS 和Ex-.CS 的控制信号时序,读出膜电极单体Ex+和Ex-之间的电压转换数据。

每个单体电压检测单元电路中的主控芯片DSPIC30F6014 读出的膜电极单体电压数据通过CAN 总线通讯管脚CAN.TX 和CAN.RX, 再经过CAN 总线收发器CTM1051KT 发送到CAN 通讯总线上,氢燃料电池堆主控单元根据收到的膜电极单体电压数据中的同步脉冲索引序号,将氢燃料电池堆的T,P(H2),P(O2)等控制参数与膜电极单体电压数据同步绑定。

3 膜电极单体电压同步检测装置控制软件的设计

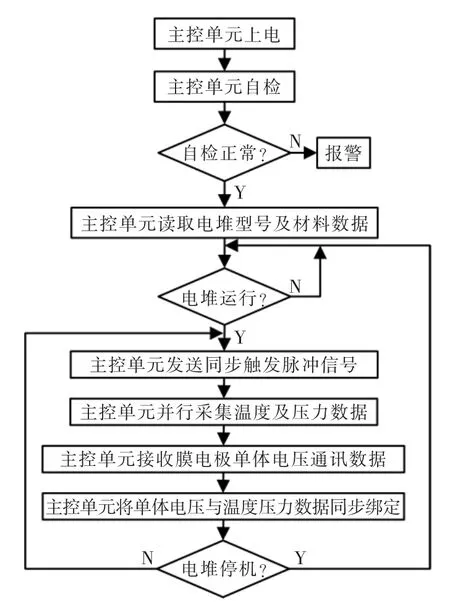

氢燃料电池堆膜电极单体电压同步检测装置中,主控单元的程序流程如图4 所示。

氢燃料电池堆主控单元采用MC9S12XEP100作为主CPU。 主控单元上电后,首先执行自检程序,自检通过后读取EEROM 中的电堆型号及材料数据,等待电堆运行命令。 电堆启动后,主控单元进入运行程序主循环,具体如下:

步聚1发送同步触发脉冲信号给每个单体电压检测单元;

步聚2并行采集燃料电池堆的温度及压力传感器的数据;

步聚3通过通讯总线接收每个单体电压检测单元上报的各个膜电极单体电压数据;

步聚4将此次采样的膜电极单体电压数据与燃料电池堆的温度及压力传感器的数据同步绑定;

图4 主控单元软件流程Fig.4 Software flow chart of main control unit

步聚5检测是否收到电堆停机信号, 若收到电堆停机信号则退出运行程序主循环,否则程序跳转回运行程序主循环入口,继续执行。

4 结语

所设计的氢燃料电池堆膜电极单体电压同步检测装置, 能够克服现有的氢燃料电池堆膜电极单体电压检测装置及其控制软件的技术缺陷。 该装置由氢燃料电池堆主控单元同步并行触发每个膜电极单体电压检测单元, 在同一时刻同步并行采集每个膜电极单体电压数据, 并且由主控单元根据同步脉冲信号的索引序号将膜电极单体电压数据与同一时刻的氢燃料电池堆的T,P(H2),P(O2)等控制参数严格同步绑定,能够实现对氢燃料电池堆膜电极单体电压精确同步检测的功能, 从而达到对整个氢燃料电池堆体及其管理控制系统工作状态的准确检定。