船舶常用螺栓预紧力和拧紧力矩的确定

2019-05-09

(上海外高桥造船有限公司,上海 200137)

船厂设备安装最常见的就是受轴向载荷紧螺栓连接,各设备公司的预紧力标准一般也是基于轴向载荷紧螺栓连接。

螺栓预紧力过小,达不到连接的刚性和可靠性要求,浪费了紧固件的紧固能力,也易使连接松动;预紧力过大,则可能使紧固件超过其材料屈服强度而伸长甚至拧断,达不到紧固的目的[1]。因此,考虑选取轴向载荷紧螺栓连接进行受力分析。

1 螺栓连接受力分析

1.1 螺栓受力与变形分析

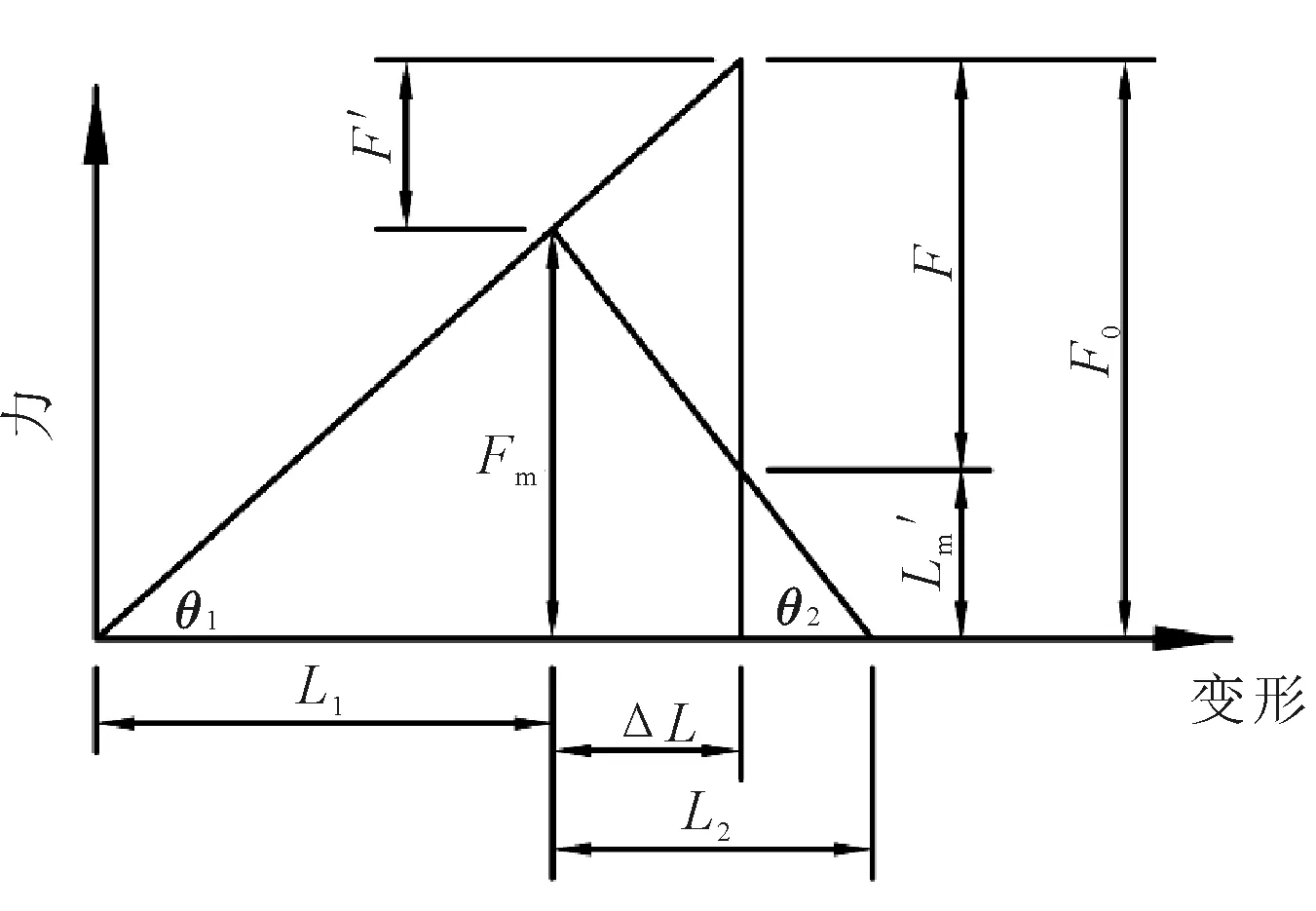

螺栓受力与变形见图1[2]。

图1 螺栓受力与变形示意

螺栓预紧装配后,被连接件表面会出现嵌入现象,尤其是变载荷作用下,嵌入变形会更明显,见图2,弹性伸长总量L1+L2减少量为λ,使预紧力Fm减少Fλ,螺栓副连接中的实际预紧力为Fv。考虑在船厂实际装配过程中,需要控制预紧的一般为高强度螺栓紧联螺栓组,所对应的连接件多为钢质且配钢质或环氧垫片,刚度很大,嵌入变形不明显,故在受力过程中,忽略嵌入影响。

图2 连接件嵌入变形分析

由图1可知 tanθ1=Fm/L1=C1

tanθ2=Fm/L2=C2

式中:C1为螺栓刚度;C2为连接件刚度。

(1)

(2)

(3)

(4)

表1 残余预紧力系数K0

表2 刚度系数Kc

1.2 交变载荷下螺栓的受力与变形

如图3所示,若F是随时间变化的交变载荷,并且改变量在F1和F2之间,则螺栓所受的总拉力在F01和F02之间变化。

图3 交变载荷下的螺栓变形与受力

若螺栓的强度固定,减小螺栓所受总拉力的幅值,有助于提高螺栓寿命。在选择螺栓连接件的材料时,还可以考虑从被连接件的变形刚度出发,选用变形刚度较好的材料,这样就可以使被连接材料的变形线较陡,螺栓所受总拉力幅值减小。

1.3 螺栓预紧后的扭转切应力影响

螺栓受预紧力后,除承受Fm产生的拉应力σ外,还要承受由此而产生的扭转剪应力τ,对于常用的M10~M68的普通螺纹,可近似取τ=0.5σ。根据第四强度理论,可求出当量应力σe为[4]

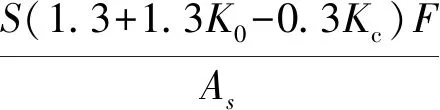

由此,可将螺栓所承受的预紧力Fm增大30%来代替扭转剪应力的影响,即1.3Fm,见图4,则螺栓所受拉力增大30%。

图4 螺栓预紧力与扭转切应力

则式(4)变为

(5)

F0=1.6Fm+Kcf=1.3(1+K0-Kc)F+KcF=

(1.3+1.3K0-0.3Kc)F

(6)

2 预紧螺栓强度校核

实际工程中,螺栓的尺寸一般按螺栓的最大拉力F0选取。

(7)

2.1 螺纹应力截面积

As通过式(8)或(9)计算得到。

(8)

As=0.785 4(d-0.938 2P)2

(9)

式中:d为外螺纹大径基本尺寸,mm;d2为螺纹中径的基本尺寸,mm;d3为螺纹小径的基本尺寸(d1)减去螺纹原始三角高度(H)的1/6值,即

式中:H为螺纹原始三角形高度(H=0.866 025P);P为螺距,mm。

2.2 螺栓许用应力

(10)

式中:σs为螺栓屈服强度,由螺栓性能等级直接计算,或查表3;S为安全系数,由表4查得 。

表3 螺栓机械性能等级①

注:①螺栓性能等级标号由两部分数字组成,分别表示螺栓材料的公称抗拉强度σb值和屈强比值。例如,性能等级4.6级的螺栓,其含义是:

螺栓材质公称抗拉强度σb=400 MPa,

螺栓材质的屈强比值为0.6,

螺栓材质的公称屈服强度σs=400×0.6=240 MPa;

②3.6~6.8级为屈服强度σs,8.8~12.9级为非比例伸长应力σ0.2;

③数据摘自GB/T 3098.1-2000。

将式(6)和(10)代入式(7),得螺栓选用计算式。

(11)

3 螺栓预紧力计算

假定

(12)

则有

(13)

定义ε为螺栓预紧力系数,假定:

1)现船用设备安装螺栓,一般都会控制预紧力,故S=1.2~1.5。

2)残余预紧力系数按表1,取值一般取K0=0.6~1.8 。

3)在控制预紧力的连接中,为了较小螺栓的应力幅值,一般都选用刚度比较大的被连接件,比如钢垫片,故拟选相对刚度系数Kc=0.3。

据此,根据式(12)估算ε取值如下。

ε=0.544 4~0.586 9,当S=1.2时;

ε=0.435 5~0.469 5,当S=1.5时。

在实践中,还有许多影响ε的因素,如:受拉螺栓还是受剪螺栓,螺栓是否承受变载荷,对连接有无密封要求,安装工具和方法的精确程度,连接所在部位是否便于安装,等。有计算表明,当预紧应力达到螺栓屈服极限σs的0.78倍时,螺栓的外螺纹沟底开始破坏。也就是说,选取ε时,首先必须满足的第一个前提条件是ε≤0.78。目前比较认可的ε值见表5。

表4 受轴向载荷的预紧螺栓连接的许用应力、安全系数

表5 预紧力系数

现行国家标准体系中,对于螺栓预紧力,也是按照ε=0.7计算确定。但按照上述计算,如此单一的定义是不合适的,预紧力系数不能是某一个固定值,必须综合考虑各种影响因素,选用合适的 值来计算得到预紧力。

对于船舶行业,需控制预紧力的多为高强度螺栓作用下的钢制垫片或环氧垫片连接,不同于一般机械。各设备厂家在设计阶段通过螺栓强度得到的螺栓尺寸,如果继续按照ε=0.7条件下的标准来施加预紧力,相对于上式计算的ε值明显偏大很多,很容易造成预紧后螺栓的实际应力超过螺栓的屈服强度,造成螺栓损坏,尤其是在变载荷或冲击载荷的作用下,容易酿成事故。

故在实际工程中,根据经验数据,一般选用标准预紧力值的0.8倍作为实际预紧力,相当于ε=0.7×0.8=0.56。

为了充分发挥螺栓的工作能力和保证预紧的可靠,通常在保证螺栓强度的条件下,尽可能选用较高的预紧力。推荐选取ε=0.57,得出预紧力的简化计算公式。

Fm=0.57σsAs

(14)

4 螺栓拧紧力矩计算

在螺栓预紧过程中,预紧力是无法直接实现的,必须通过螺母的拧紧力矩来得到。螺母的拧紧力矩由三部分组成①由升角产生,用于产生预紧力使螺栓杆伸长;②为螺纹副摩擦;③支撑面摩擦[6]。通用的拧紧力矩计算公式为

T=KFmd/1 000

(15)

式中:K为拧紧力矩系数,由下式计算或查表6得到。

(16)

式中:d为螺纹公称直径,mm;Fm为预紧力,N,通过式(14)计算获得;d2为螺纹中经,mm;Ψ为螺纹升角,ρv为螺纹当量摩擦角,ρv=arctanfv;fv为螺纹当量摩擦系数,对普通粗牙M12~M64螺纹,fv=0.1~0.2,常取fv=0.15;Fc为螺母与被连接件支撑面间的摩擦系数;Dw为螺母对边宽度;d0为被连接件孔径。

实际应用中最常见的是一般加工表面,且无润滑,故通常取拧紧力矩系数K=0.2。根据式(14)和(15),代入K=0.2,可得拧紧力矩计算式。

T=KFmd/1 000=0.2×0.57σsAs d/1 000=0.114σsAs d/1 000 (17)

5 各标准版本预紧力对比分析

在ISO标准体系中,拧紧力矩按照下式计算。

T=0.12σsAsd/1 000

与式(17)相比,ISO标准设定εK=0.12。逆向推导,其K=0.15、ε=0.8,或K=0.2、ε=0.6,选用的预紧力系数高于计算值,不符合船舶行业螺栓预紧需求。

试用8.8级M30粗牙螺栓,对比分析各设备商的标准版本,见表7。

对于8.8级M30粗牙螺栓:σs=640 MPa,As=561 mm2,d=30 mm。

表7 M30螺栓各标准版本预紧力、拧紧力矩对比

由表7,可见:

1)各设备公司的预紧力标准,一般只给出拧紧力矩,因为可以将预紧力系数 和拧紧力矩系数K简化为一个基准系数,即εK。虽然无法由此推出预紧力系数ε的选定值,进而校核螺栓强度。但在此,可以假定K=0.2,则ε=0.56~0.66,大部分略高于本文拟定的0.57。

2)部分同时给出了预紧力和拧紧力矩的标准,虽然最终的εK值与本文拟定的0.114相差不大,但选定的εK却远远大于0.57。之所以如此,是因为其选定的拧紧力矩系数小于0.2,这就要求螺母支撑面必须预加工,但事实上,所有交货设备的螺母支撑面均没有做过任何处理,这就导致船厂在安装过程中需要对设备底角进行表面处理。

因此,对于需要控制预紧力的螺栓,凡厂家给出预紧力或拧紧力矩的,按照厂家要求执行,因为厂家在选定螺栓尺寸过程中,通常是按照其自己的标准版本操作的。另外,尽量验证厂家标准的各系数选定条件,以符合其计算依据。凡厂家未给出预紧力或拧紧力矩的,尽量不要依据国标等选定,因为国标为了保证其通用性,设定的限定条件很可能不满足特定需要。