集装箱船建造中的数字化模拟试箱技术应用

2019-05-09杨振高正杰2汤赟剑

杨振,高正杰2,汤赟剑

(1.上海外高桥造船有限公司 工艺研究所, 上海 200137;2.江苏科技大学 环境与化学工程学院,江苏 镇江 212003)

集装箱船建造过程中,由于集装箱箱位尺寸精度直接影响后续货物的装载数目及装载安全,故而是船东必检项目[1-2]。该项工作通常是在船坞或者码头开展系统实验,在传统集装箱船建造流程中,试箱试验依赖实体集装箱开展,利用船坞或者码头的吊车逐个箱位吊装集装箱,验证每个箱位的安装误差,确保集装箱能够顺利装箱、落箱[3-4]。传统的试箱方案存在很多缺点:①试箱周期较长,极大地占用了船坞和码头的资源。以9 400 TEU集装箱船为例,试箱时船厂需使用集装箱对各摆放集装箱的船体位置进行逐一验收,单这一流程就需要30多天的工期;②试箱成本高昂,不利于船企降本增效。由于在试箱过程中,需要占用船坞、码头等船企核心资产,需要相应的吊车进行配合,还需要购置、制造专用的试箱工作等,平均每天的成本要达到10万元以上;③由于船舶建造过程中是立体交叉作业,在试箱的同时其他工作并不能全部停工,存在作业风险,不利于安全存在。因采用的测量工具和分析手段不同,一般把基于全站仪测量分析的模式称之为数字化试箱;将基于扫描仪的测量分析模拟称之为模拟仿真试箱。

1 集装箱试箱相关标准

1.1 试箱报验标准

1)在实际试箱过程中,标箱能从导轨中顺利下滑并落到箱锥上。

2)集装箱上口四角与导轨工作面间距检查时,单边纵向间距要求为17.5±6 mm,横向间隙要求为11±5 mm;由于集装箱箱脚并不是完全与底锥接触,集装箱放置在箱位中可能会有一定的前后左右偏移,所以试箱过程中会考虑双边间隙,纵向双边间隙和为35±12 mm,横向双边间隙之和为22±10 mm。

3)保证箱角位置3个角接触,另外一个点间隙值控制在3 mm以内。

4)箱角对角线偏差,20 ft集装箱对角线偏差≤6 mm,40 ft集装箱对角线偏差≤8 mm。

1.2 试箱相关船体、舾装结构标准

1)隔舱。中心线偏差±3 mm;导轨与顶板的角尺度±5 mm;横纵向舱容控制±5 mm。

2)导轨。导轨本体厚度±2 mm;安装直线度±2 mm;导轨间距±2 mm。

3)箱脚。垫板水平控制≤2.5 mm;箱锥间距控制±2 mm。

2 模拟试箱

2.1 数字化试箱

2.1.1 数据采集

在船坞阶段,所有导轨安装完毕后以及对应舱室的结构焊接完成后,以船体中心线作为船宽方向基准,隔舱100M.K线作为船长方向基准。把全站仪放置在舱室中间对所测舱室的每根导轨进行数据采集,最终以点数据还原整个舱室。

为了提高测量以及还原实际状态的准确性,需注意点如下:测量层数至少3层,以便尽可能准确反映导轨的状态;事先在组立阶段张贴好反射片,利用反射片全站仪测量精度更高;控制全站仪转站次数在4次以内,全站仪转站次数越少,累积偏差越小。

2.1.2 分析计算

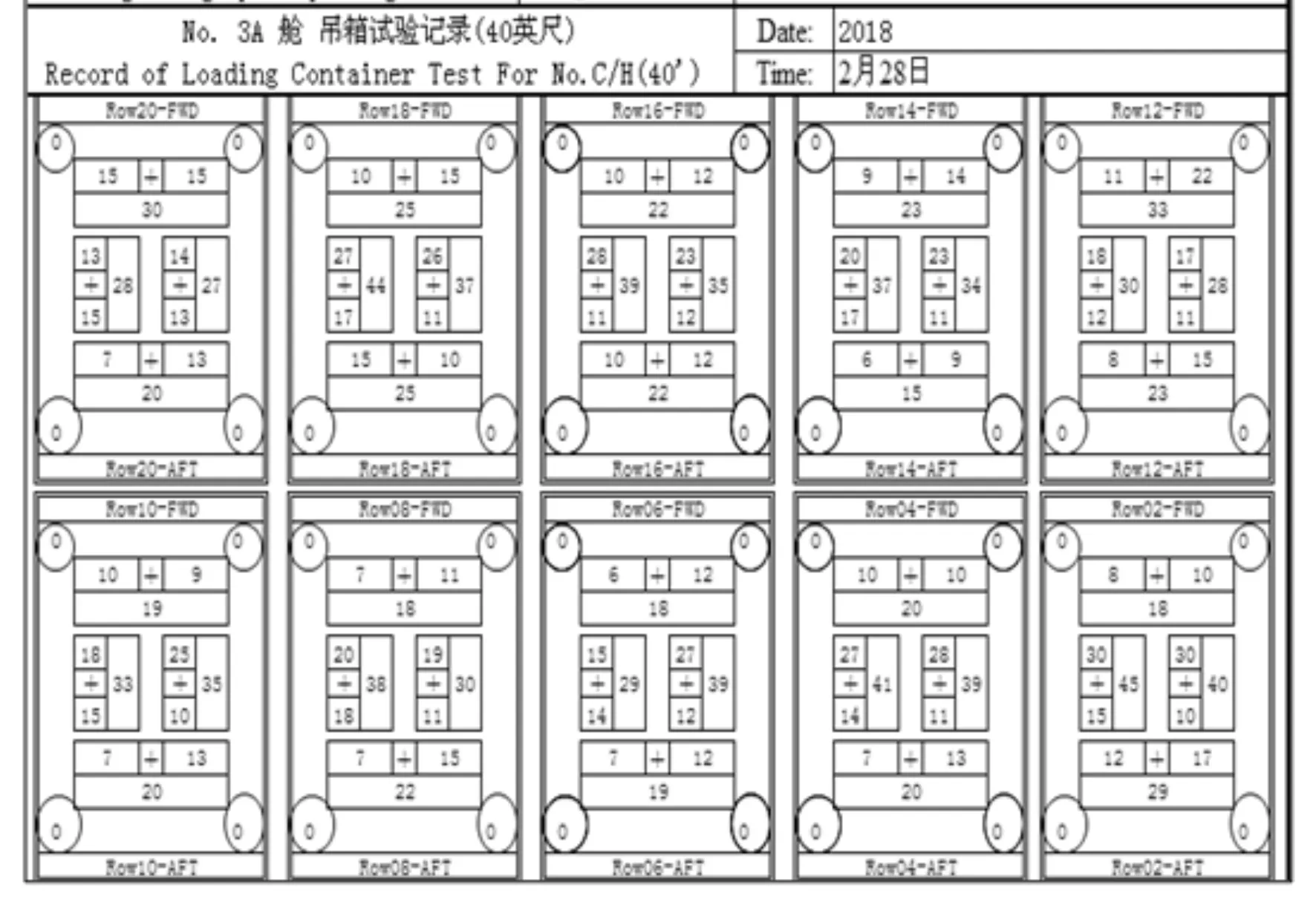

数据采集完成后对箱角水平及导轨前后/左右距离进行计算,并与理论的间隙值进行比较,如果有超差的要求现场及时修正,并向船东提交最终状态报表,见图1。

图1 向船东提交的试箱数据报表示例

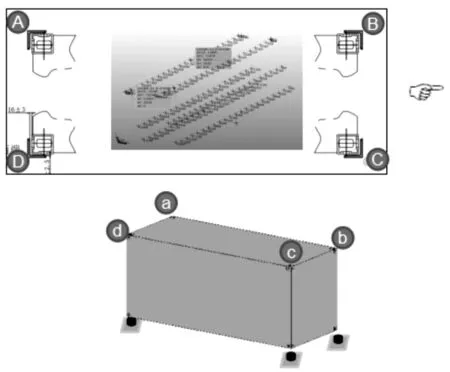

通过计算判断实际试箱是否卡箱。见图2。

图2 实体箱与现场测量数据示例

实际间隙值(横向)=导轨横向实际值(AD)-实际箱体值(ad);

实际间隙值(纵向)=导轨纵向实际值(AB)-实际箱体值(ab)。

如果计算值为正值说明不卡箱,如果计算值为负值,说明卡箱。

数字化试箱方案本质上仍然是基于测量的点数据进行点对点数学计算的分析模式,无法实现对整个集装箱船货舱的精确仿真建模分析。

2.2 模拟仿真试箱

2.2.1 现场扫描

利用激光扫描仪对集装箱船货舱进行扫描,通过扫描还原船体实际状态,基于逆向工程软件,对现场得到的扫描模型进行逆向建模,得到集装箱货舱的实体模型,见图3。

图3 逆向建模示例

2.2.2 分析内容

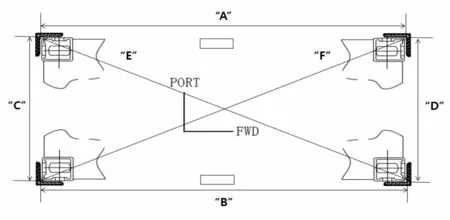

利用逆向建模后的模型判断集装箱船货舱导轨前后左右间距以及与箱角的相对关系,主要包括集装箱船导轨前后、左右间距以及对角线长度,见图4,然后根据其间距关系和对角线长度判定试箱的状态。

图4 集装箱船舱容分析内容

1)舱宽度、长度分析。对逆向建模得到的模型按照一定的间距进行切片分析,自动生成该切片监测点坐标和偏差值,并自动生成精度报表。

2)货舱箱角尺寸及水平分析。对逆向建模得到的模型与理论数据进行比对分析,生成货舱箱角定位数据和货舱箱角水平数据,并自动生成报表。

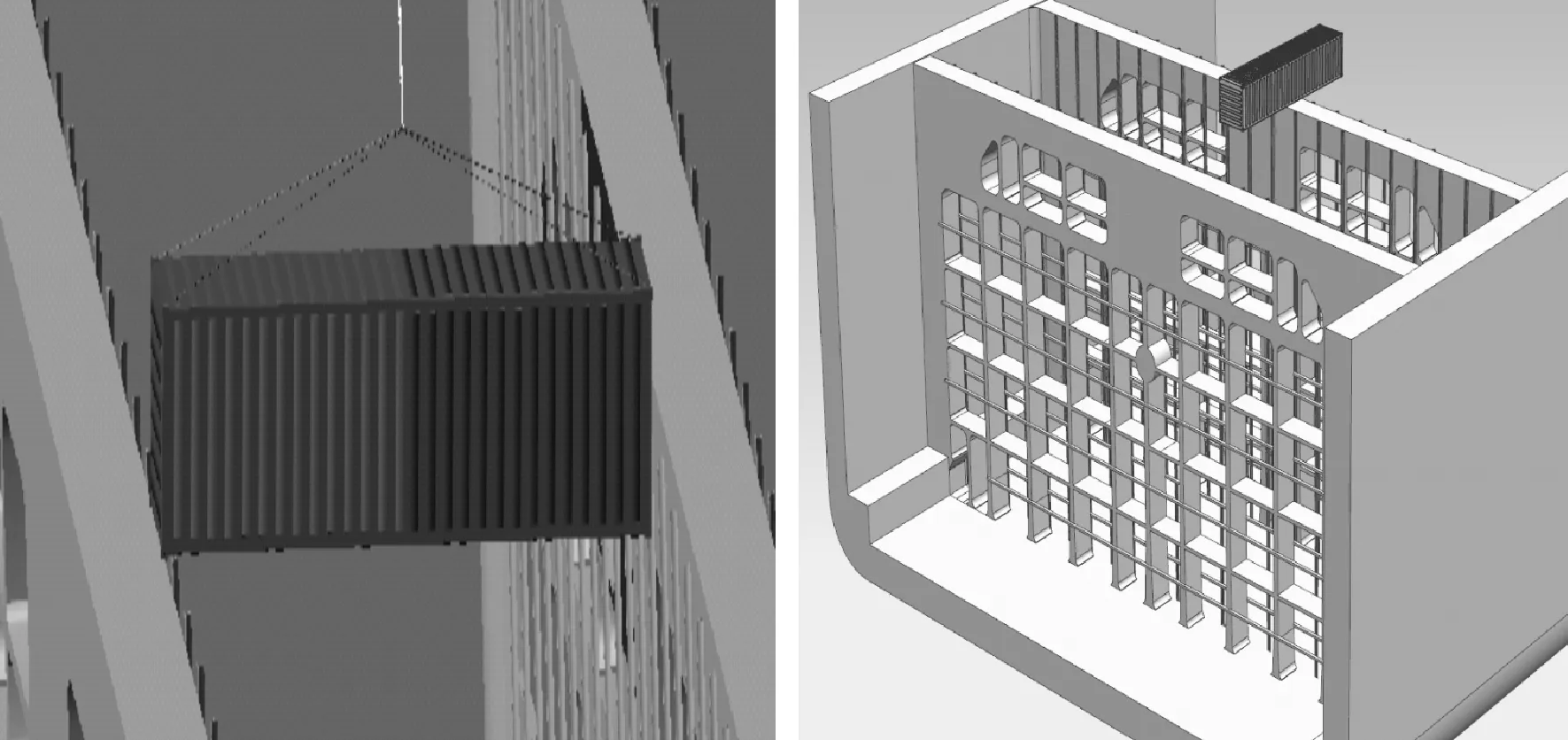

3)动态仿真。通过对扫描测量的集装箱船货舱进行1∶1逆向建模,生产实体模型后,利用动力学仿真技术,对集装箱试箱整个过程进行动力学仿真分析,再现整个试箱过程并真实反映现场集装箱船货舱建造状态,见图5。

图5 基于动力学的试箱实验分析

4)结果报告。依据向船东报验的项目,整理生成集装箱船舱容检测报告。检测报告应反映影响集装箱船装箱的主要因素精度水平,如导轨间距、箱角水平、箱角定位数据等。

3 3种试箱模式对比

3种试箱模式均有优缺点。数字化试箱和模拟试箱解决了传统试箱模式占用资源多、试箱周期长、安全隐患多的问题,但两种数字化的试箱模式也相对的增加了测量和分析工作量,对人员素质有较高要求。详见表1。

表1 三种试箱模式优缺点对比

以本公司建造的20 000 TEU超大型集装箱船为例,3种试箱模式效率对比见表2。

表2 3种试箱模式效率对比

从表2可见,基于扫描仪的模拟试箱方式可以大幅缩减整个测量分析的周期,大幅降低了对船厂资源的占用,效费比较高。随着扫描测量技术以及模拟仿真技术的成熟,基于扫描仪的模拟仿真试箱模式具有无可替代的优越性,这也是后续的发展方向。

4 结论

基于扫描仪的模拟仿真试箱技术在试验效率、经济性、安全性等方面具有不可替代的优越性。降低成本、提升效率是企业提升盈利能力的重要手段,基于扫描仪的模拟仿真试箱技术将成为后续船企的发展方向和必然选择。