Cf/Cu/C复合材料的抗弯性能

2019-05-08张欢尹健熊翔张红波徐亚楠杨鹏翱

张欢,尹健,熊翔,张红波,徐亚楠,杨鹏翱

Cf/Cu/C复合材料的抗弯性能

张欢1,尹健1,熊翔1,张红波1,徐亚楠1,杨鹏翱2

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083; 2. 浙江亚太机电股份有限公司,杭州市萧山区亚太路1399号,杭州 311200)

分别以无纬布/网胎/铜网(A型)和网胎/铜网型(B型)预制体为增强体,采用化学气相渗透和树脂浸渍-炭化法增密制备以热解炭/树脂炭为基体的3种炭纤维混杂铜网增强炭基体(Cf/Cu/C)复合材料,热解炭在热解炭/树脂炭基体中的体积分数分别为38%(M1)、29%(M2)、19%(M3)。选用Instron3369型材料试验机测试材料的抗弯强度。研究预制体类型和热解炭含量对复合材料力学性能的影响。结果表明,预制体类型和热解炭含量是影响复合材料抗弯强度的重要因素。在垂直和平行方向上,A型预制体及B型预制体试样的抗弯强度都随热解炭含量的降低而降低。且对同一试样,垂直方向的抗弯强度均优于平行方向上的抗弯强度,但差异较小;A型Cf/Cu/C复合材料较B型Cf/Cu/C复合材料有更高的抗弯强度。弯曲断裂时,炭纤维从热解炭和树脂炭层中拔出,断口呈台 阶状。

Cf/Cu/C复合材料;Cf/Cu预制体;炭纤维;抗弯性能;断裂机制

近几年,我国的铁路系统迅猛发展,铁路总里程现居世界第一,铁路总体技术水平也已经进入世界前列[1−2]。受电弓滑板是将电能连接到高速系统中的一种关键部件,高速铁路系统的快速发展迫切需要新型的高性能滑板材料以满足电容量大、摩擦磨损性能优异、对导线磨损小的要求。现今,受电弓滑板材料包括炭基材料和金属基材料[3−4]。炭基材料可分为纯炭材 料[5−7]和浸金属炭材料[8−10],由于自润滑性良好、对导线磨耗小等特点,多被应用于高速铁路。但是炭基材料韧性不足,电阻较高且耐磨性差,使得列车运行状态不佳[11−12]。金属基材料与接触线为同质材料,导电性能好、耐冲击性强,但粘着磨损严重、强度低,且耐电弧性较差,难以满足未来高速列车的要求。炭纤维增强炭基复合材料具有优良的力学性能和优异的高温性能,高比模、高比强、耐高温、耐腐蚀、抗热震、低密度及耐摩擦等性能使其成为具有应用前景的高速滑板材料。炭/铜(C/Cu)复合材料具有良好的导电、导热性,在无油润滑条件下具有良好的减摩和耐磨 性[13−15],是一种较理想的滑动电接触材料。但C、Cu两相界面结合较差[16−19],而界面结合情况是影响力学性能的重要因素,界面结合差使得复合材料组织不均匀、力学性能较差,C、Cu两相由于湿润性较差而难以制备出界面结合良好的炭/铜复合材料。胡锐等[17]采用含Ti的铜合金无压浸渗制备C/Cu复合材料,Ti通过与C反应形成TiC可提高铜及铜合金与碳的自发润湿性。但Cu独立存在于复合材料基体中,限制了其导电导热性及力学性能的提高。热解炭与炭纤维结合紧密,树脂炭具有很强的粘结性[20−21],可提高复合材料的界面强度。双界面结构可能会发生二次脱粘,有利于提高材料的断裂应力。本文分别以无纬布/网胎/铜网和网胎/铜网两种预制体为增强体,通过化学气相渗透法(chemical vapor deposition, CVI)和呋喃树脂浸渍−炭化法(impregnation and carbonization, I/C)制备以热解炭/树脂炭混合基体的Cf/Cu/C复合材料,以不同CVI时间制备三种不同热解炭含量的Cf/Cu/C复合材料。并研究测试方向、预制体类型及热解炭含量对Cf/Cu/C复合材料抗弯性能的影响。

1 实验

1.1 材料制备

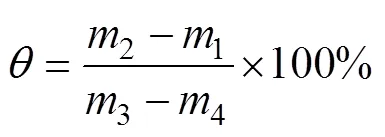

将0°无纬布纤维、网胎、铜网、90°无纬布纤维重复叠层加Z向针刺得到A型预制体,预制体密度为0.92 g/cm3。将网胎、铜网重复叠层加Z向针刺得到B型预制体,预制体密度为0.59 g/cm3。预制体先后经过化学气相渗透(CVI)和浸渍−炭化(I/C)增密处理制备密度为2.0 g/cm3左右的Cf/Cu/C复合材料。在C3H6+ H2气氛下,沉积温度为900~1 000 ℃,控制沉积压力不大于3 kPa,而后经过多次呋喃树脂的浸渍−炭化补充增密达到指定密度,通过计算每次CVI增密得到的热解炭的质量与热解炭密度之比得到试样中热解炭占基体的体积百分比为38%(M1)、29%(M2)、19%(M3)的Cf/Cu/C复合材料,对应A型和B型预制体,样品编号分别为AM1、AM2、AM3和BM1、BM2、BM3。表1所列为Cf/Cu/C复合材料的基本性能。

1.2 物理性能测试

用排水法测试Cf/Cu/C复合材料的密度和开孔率,用精度为0.01 g的电子分析天平秤量试样干燥后质量、煮沸后含水质量、从水中取出来后的质量和在水中的质量。材料的密度和开孔率分别为

式中:为试样的密度,g/cm3;0为水的密度,g/cm3;1为试样干燥后的质量,g;2为试样在水中煮沸后含水的质量,g;3为试样从水中取出后的质量,g;4为试样在水中的质量,g;为试样的开孔隙率,%。

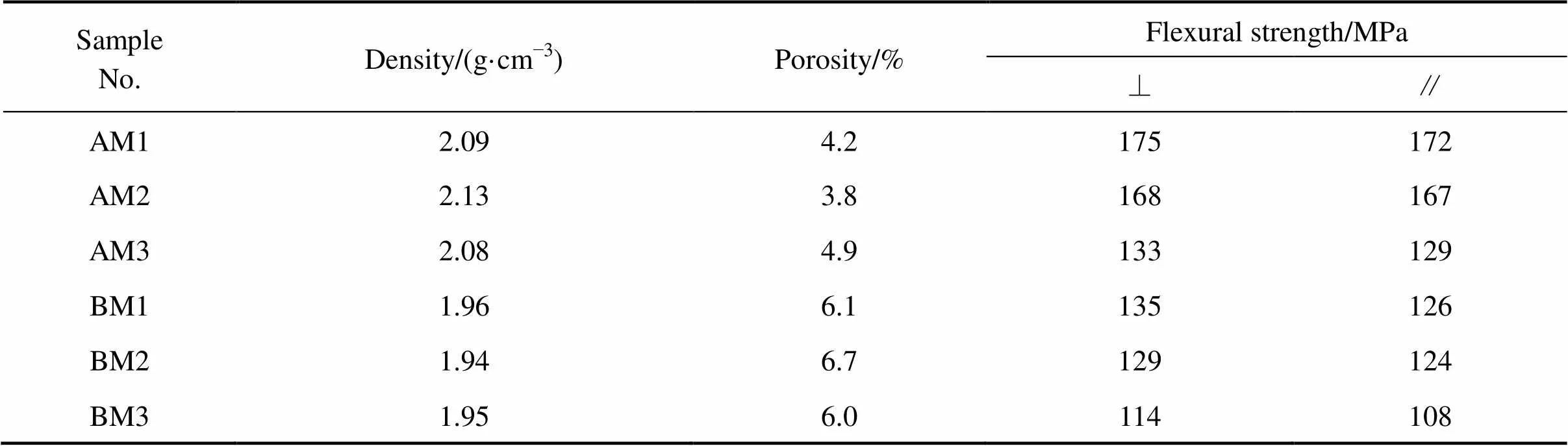

采用 Instron3369型材料试验机测试材料的抗弯强度,加载方式为三点弯曲,试样尺寸为 55 mm×10mm×4 mm,跨距为40 mm,其中55 mm×10 mm为受力面,加载速度为 2.0 mm/min,每组取5个试样测试,结果取平均值。抗弯强度按式(3)算出。

表1 Cf/Cu/C复合材料的基本性能

式中:f为抗弯强度,MPa;为断裂时最大载荷,kN;s为跨距,mm;为试样宽度,mm;为试样厚度,mm。由于材料的结构在平行于炭纤维面和垂直于炭纤维面存在差异,本实验分别从平行于炭纤维面和垂直于炭纤维面的方向测试试样的抗弯强度,如图1所示。用REICHERT Me F3A金相显微镜、带能谱(EDS)的 JSM 5600LV型扫描电镜分析试样的组织和断口形貌。

图1 压力加载方向示意图

Fig.1 Schematic description of loading direction

2 结果与讨论

2.1 微观结构

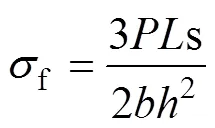

图2为Cf/Cu/C复合材料的微观形貌。由图可见热解炭紧挨炭纤维,且热解炭表面粗糙,颗粒感较强。树脂炭环绕在热解炭外层,树脂炭表面光滑,呈块状。炭纤维单丝与热解炭界面基本连续,而热解炭与树脂炭的界面存在明显的裂纹。

图2 Cf/Cu/C复合材料微观SEM形貌

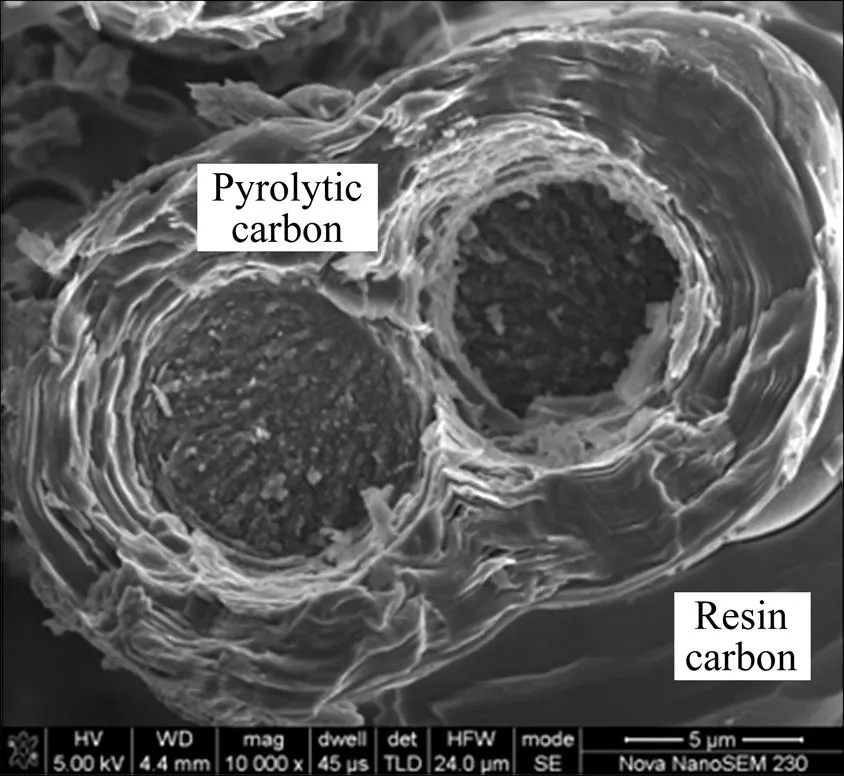

图3所示为Cf/Cu/C复合材料的偏光金相显微形貌。在偏振光下,炭纤维和树脂炭无明显光学活性,表面较为光滑,沉积在炭纤维周围的热解炭则光学各向异性特征明显。图3(a)中可观察到热解炭和树脂炭为两种不同结构的基体炭,热解炭包裹炭纤维的厚度约为3.1mm,外围由树脂炭填充,与图1所示微观形貌结构一致。此外,从图3(b)可看出:炭纤维/热解炭之间没有明显的裂纹,界面结合相对紧密;而热解炭/树脂炭的界面上存在明显的环形裂纹,结合较差。热解炭微晶各向异性,取向度较高,而树脂炭则为乱层无序结构,各向同性,这两种结构差异性较大的基体炭难以在界面处形成稳固结合,加之树脂浸渍−炭化过程会产生明显的体积收缩,使得两种基体炭发生脱粘,在界面处形成裂纹。由图3(c)可见,铜丝外围基体炭结构及其分布状态与炭纤维周围相似,内层为粗糙层热解炭,厚度同样约为3mm;外层为树脂炭,且铜丝与热解炭界面结合相对较好。

图3 Cf/Cu/C复合材料偏光金相显微形貌

2.2 抗弯性能

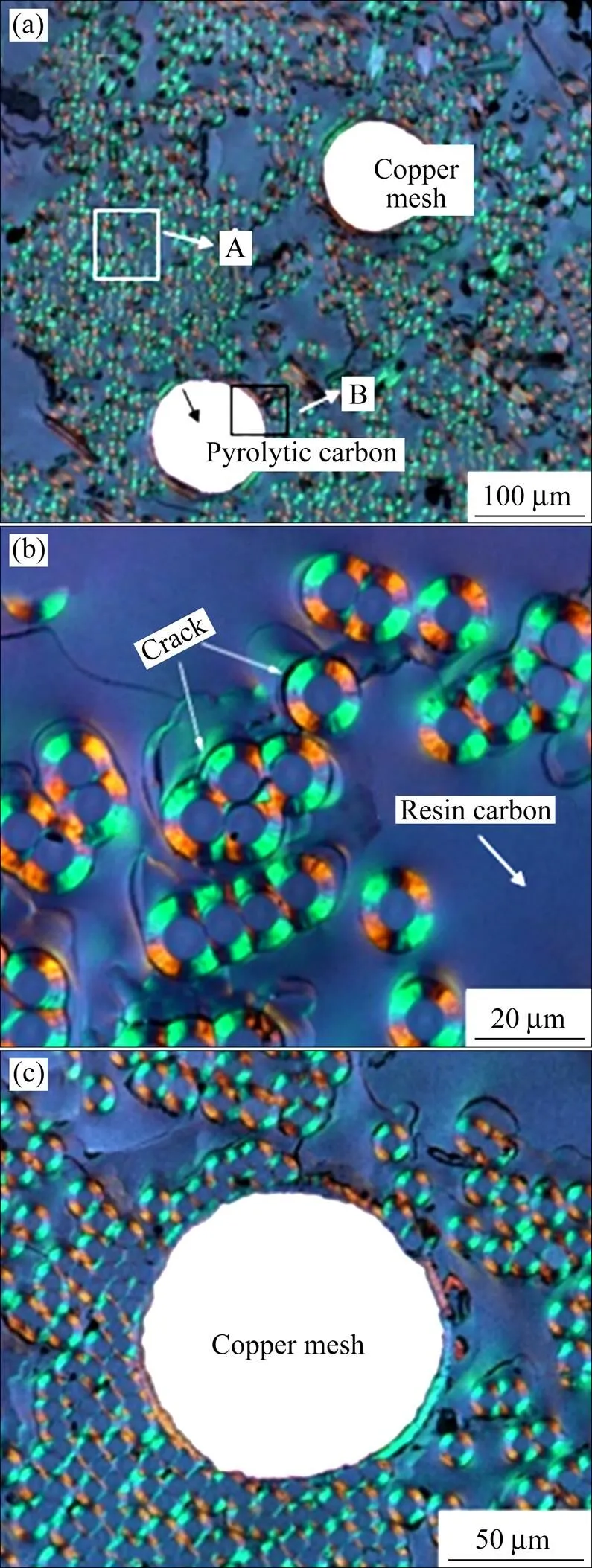

表2所列为不同预制体类型、不同热解炭含量和不同测试方向的密度、开孔率和抗弯强度。从表2可知,Cf/Cu/C复合材料的密度约为2.0 g/cm3,开孔率为3.8%~6.7%,且预制体类型、热解炭含量及测试方向对复合材料的抗弯强度都有一定的影响。

表2 Cf/Cu/C复合材料的抗弯性能

“∥”represents that the load direction is parallel to the fabric plane and “⊥” represents that the load direction is vertical to the fabric plane.

2.2.1 测试方向的影响

由于复合材料结构各向异性,纤维在不同方向上的受力可能存在差异。表2所示为Cf/Cu/C复合材料的抗弯性能。由表2可看出:垂直方向上的抗弯强度均大于平行方向,但总体差异较小,更趋向于各向同性特征。垂直方向测试时,载荷垂直于纤维布平面,平行方向测试时,载荷平行于纤维布平面。对于无纬布/网胎/铜网型(A型)预制体复合材料,抗弯测试时,失效破坏起始于最外层纤维层的断裂。垂直方向测试时,最外层纤维层可最大限度发挥其承载作用,且互为正交铺层的纤维使得裂纹扩展路径呈周期性变化,有利于缓解应力集中;而平行方向测试时,每层纤维的分布情况均一致,但单层可承力纤维的数量远远少于垂直方向测试时数量,裂纹沿载荷施加方向扩展均为同向纤维,容易引起应力集中,提前发生断裂。因此,测试时平行方向会提前达到断裂强度,导致最终垂直方向的抗弯强度大于平行方向。但受针刺工艺影响,炭纤维的铺层容易发生交联弯折,受力时存在多个分量。与此同时,非致密材料内部存在较多孔隙、缺陷,宏观破坏的初始位置不一定出现在应力最大值处,而可能发生在材料内部缺陷处,且铜丝直径为炭纤维的15倍,铺层过程中,受外力作用,铜丝嵌入其中,扰乱了纤维层的有序排列。因此,虽然垂直方向的抗弯强度优于平行方向,但以上因素使得两个方向上抗弯强度没有太大差异,各向异性不明显。

网胎/铜网型(B型)预制体复合材料,增强纤维均为短炭纤维,排列随机,无特定取向,相比于以连续炭纤维为增强体的无纬布/网胎/铜网型(A型)预制体复合材料结构各向异性更弱,因此,两种方向上抗弯强度结果同样较为接近。由于A型及B型预制体复合材料两个方向上抗弯强度差异较小,为避免赘述,以下材料的抗弯强度均为垂直方向。

2.2.2 预制体和热解炭含量的影响

由表1可看出:无纬布/网胎/铜网型预制体试样的强度整体大于网胎/铜网型预制体。随热解炭含量降低,A型及B型复合材料在垂直和平行两个方向上 的抗弯强度都降低。热解炭含量为38%的无纬布/网 胎/铜网型预制体试样(AM1)拥有最高的抗弯强度 175 MPa。

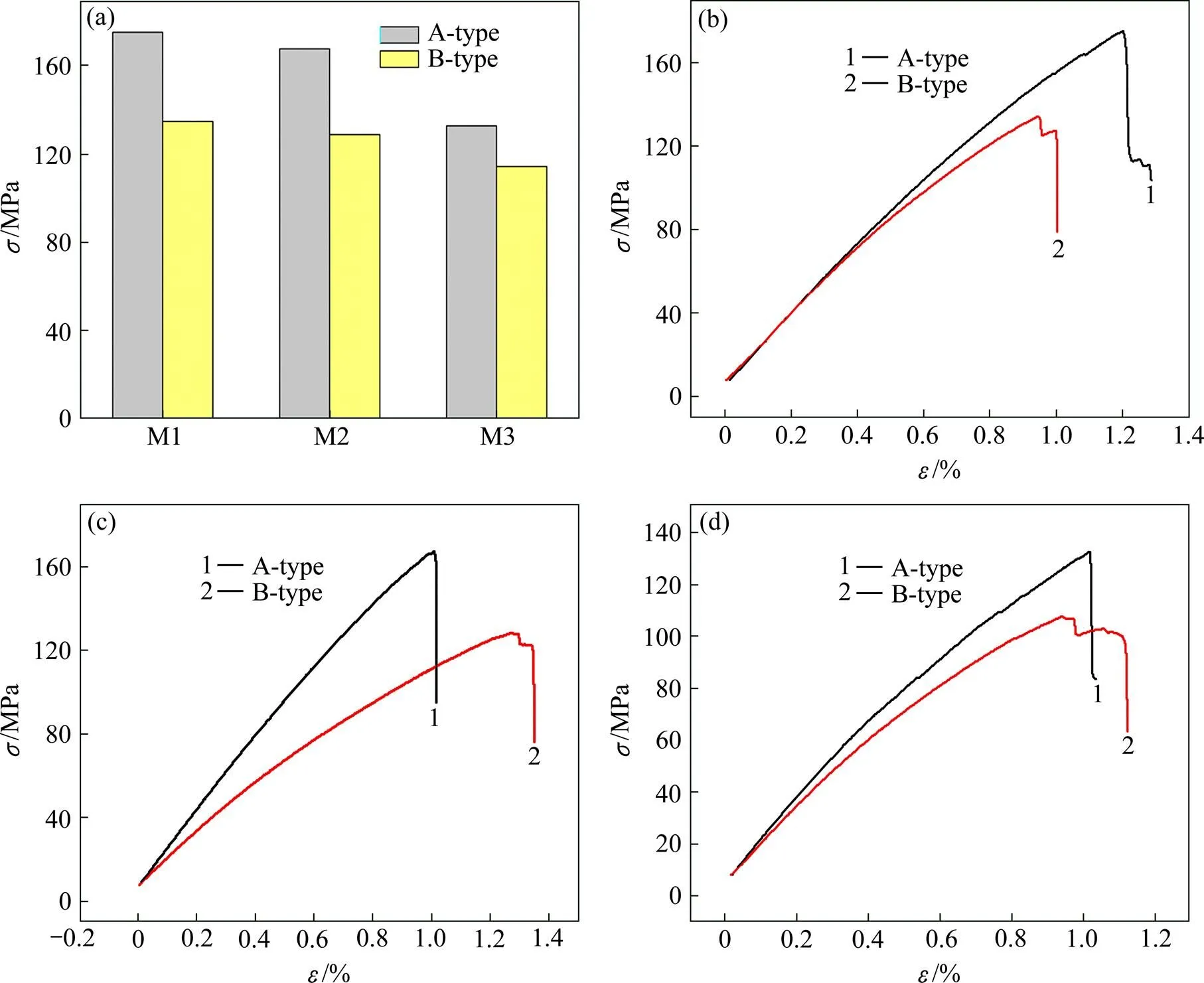

图4为热解炭/树脂炭混合基体试样抗弯强度应力−应变曲线。由图4(a)可知,试样抗弯强度随热解炭含量降低而降低,且由于短炭纤维的增强效果低于连续长炭纤维,B型预制体试样抗弯强度低于A型预制体试样抗弯强度。研究表明[22],根据应力−应变曲线计算割线斜率和线性斜率的比值,一定程度上可以量化材料的断裂关系,比值越高,脆性断裂特征越明显。A型预制体试样断裂特征较B型预制体脆性更为明显,这是因为连续炭纤维成束密集排列,基体的失效容易引起应力集中而造成整束纤维的断裂。3组试样的应力−应变曲线显示在上升阶段应力随应变增加呈近似线性增加,达到最大载荷后,曲线呈阶梯状下降,表现出一定的韧性。导致该现象的主要原因是,热解炭内层为粗糙层,外层为光滑层,层间结合相对较弱。且树脂炭与热解炭界面存在明显裂纹,结合不紧密。达到最大应力后,试样内部出现分层破坏以及纤维脱粘,引起裂纹偏转,导致试样应力−应变曲线呈锯 齿状。

2.3 断裂形貌及断裂机制

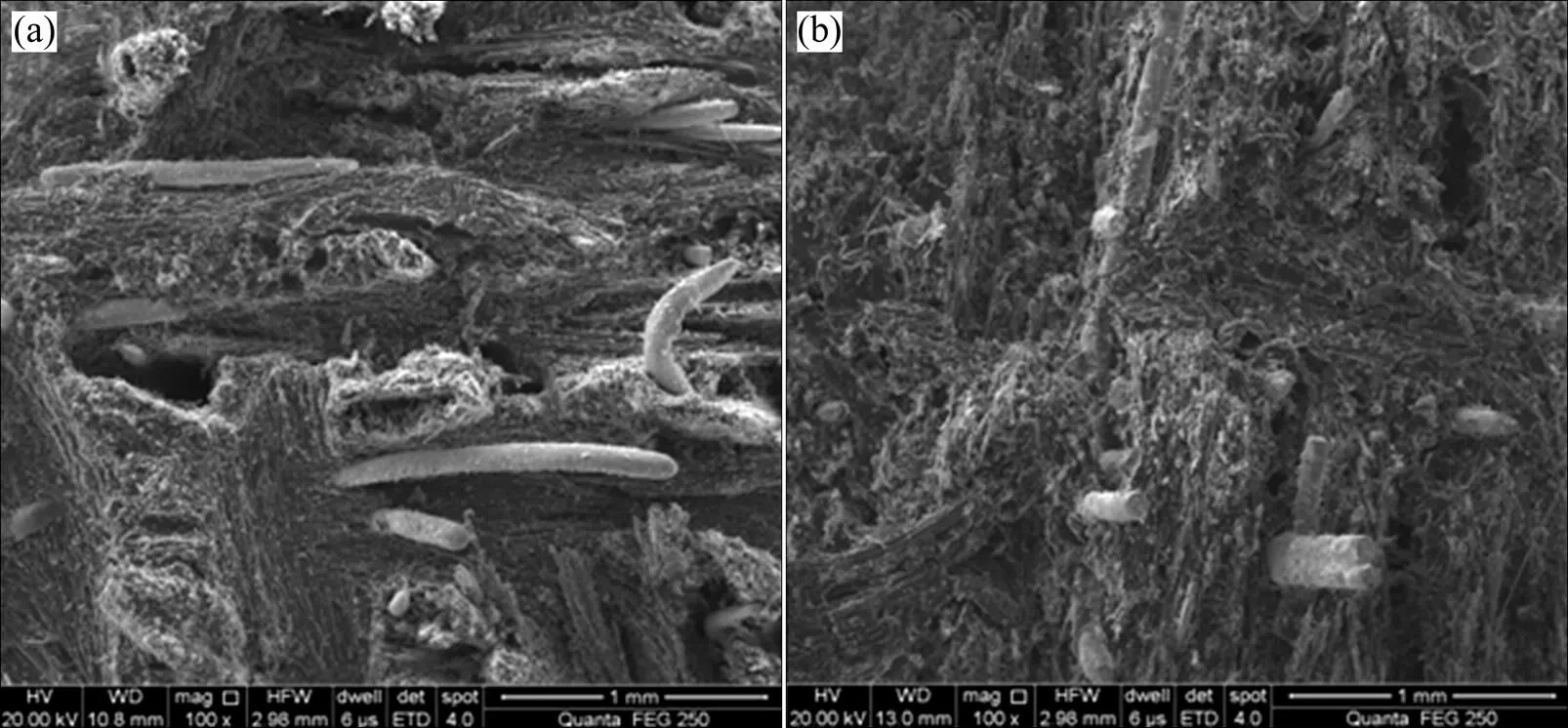

图5为A型及B型预制体复合材料热解炭含量为38%时试样断口形貌。由图可见,两组试样均出现少量炭纤维及铜丝的拔出现象,A型预制体试样连续成束的长炭纤维断裂时断口较为平整,B型预制体试样由于短炭纤维排列疏松、无序,断口处可观察到大量短炭纤维杂乱无章。热解炭与炭纤维结合紧密,且热解炭与树脂炭结合较弱,拔出的炭纤维外层仍包覆有热解炭基体。从两组试样的断口形貌中还可观察到铜丝塑性变形拉伸断裂的现象。

图4 Cf/Cu/C复合材料三点弯曲测试应力−应变曲线

(a) Bending stress; (b) M1 composite; (c) M2 composite; (d) M3 composite

图5 Cf/Cu/C复合材料抗弯测试断口SEM形貌

(a) AM1 composite; (b) BM1 composite

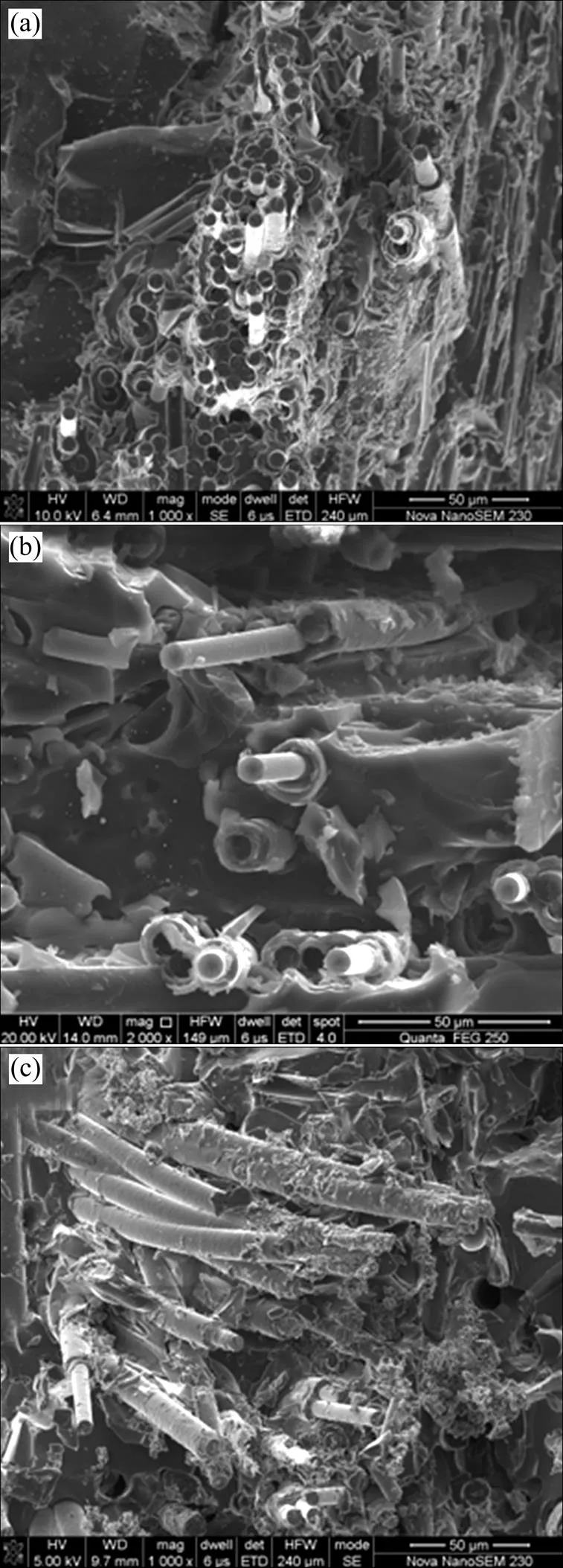

图6为不同热解炭含量A型预制体热解炭/树脂炭混合基体试样断口形貌。由图中可见,三组试样的断口均呈台阶状,大量炭纤维束被拔出,部分铜丝发生塑性变形。热解炭的厚度从图6(a)至图6(c)逐渐降低,尤其图6(c),纤维表面仅剩一层非常薄的热解炭,热解炭与树脂炭界面存在明显环状裂纹,在三点弯曲过程中,当裂纹扩展至热解炭/树脂炭界面时,界面处发生脱粘开裂,迫使裂纹改变初始方向而沿纤维轴向扩展,如此循环,使原本由断裂的纤维承担的载荷几乎平均分配给邻近纤维,应力集中通过脱粘的界面得以释放。此外,包覆有热解炭的炭纤维还可能会发生二次脱粘,直至纤维从热解炭中完全拔出。这种双界面结构有利于提高材料的断裂应力。从图6(a)可知,当热解炭含量为38%(M1)时,热解炭含量较高,在炭纤维周围形成稳定的基体结构,加之大量均匀分布的树脂炭,两者的增强作用得以充分发挥,基体与纤维间的载荷传递效率较高,故抗弯强度最高;当热解炭含量降低至29%(M2)时(图6(b)),热解炭层的厚度减小,其分担载荷的能力也随之降低,但其结构仍相对稳定,因而,强度并未显著降低;而当热解炭含量降至19%(M3)时,由图6(c)可见,热解炭层的厚度较低,受载荷作用,难以维持结构稳定,承载作用大幅降低,抗弯强度最低。

图6 Cf/Cu/C复合材料抗弯测试断口微观形貌

(a) AM1 composite; (b) AM2 composite; (c) AM3 composite

3 结论

1) Cf/Cu/C复合材料抗弯性能与测试方向、预制体类型和热解炭含量有关。其中,测试方向对复合材料影响较小;无纬布/网胎/铜网型(A型)预制体复合材料的抗弯强度整体高于网胎/铜网预制体型(B型)复合材料;随热解炭含量降低,复合材料抗弯强度降低,热解炭含量从38%降至19%时,在垂直方向上,A型复合材料抗弯强度降低42 MPa,B型预制体复合材料降低20 MPa。热解炭含量为39%的A型预制体复合材料垂直方向上拥有最高抗弯强度175 MPa。

2) Cf/Cu/C复合材料试样断口呈台阶状。热解炭与树脂炭界面存在明显环状裂纹,包覆有热解炭的炭纤维还会发生二次脱粘。这种双界面结构提高了材料的抗弯性能。

[1] 余亚岚, 袁楠, 江丹露, 等. 镍与石墨含量对新型铜基粉末冶金受电弓滑板材料性能的影响[J]. 粉末冶金材料科学与工程, 2015, 20(3): 419−424. YU Yalan, YUAN Nan, JIANG Danlu, et al. Effect of nickel and graphite content on new copper matrix P/M materials for pantograph slider[J]. Materials Science and Engineering of Powder Metallurgy, 2015, 20(3): 419−424.

[2] MA S, XU E, ZHU Z, et al. Mechanical and wear performances of aluminum/sintered-carbon composites produced by pressure infiltration for pantograph sliders[J]. Powder Technology, 2018, 326: 54−61.

[3] EBRAHIM A, KOKABI A H. Friction stir soldering: A novel route to produce graphite-copper dissimilar joints[J]. Materials & Design, 2017, 116: 599−608.

[4] MA X C, HE G Q, HE D H, et al. sliding wear behavior of copper–graphite composite material for use in maglev transportation system[J]. Wear, 2008, 265(7): 1087−1092.

[5] LIN X Z, ZHU M H, JILIANG M O, et al. Tribological and electric-arc behaviors of carbon/copper pair during sliding friction process with electric current applied[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(2): 292−299.

[6] DING T, CHEN G X, WANG X, et al. Friction and wear behavior of pure carbon strip sliding against copper contact wire under AC passage at high speeds[J]. Tribology International, 2011, 44(4): 437−444.

[7] DING T, CHEN G X, BU J, et al. Effect of temperature and arc discharge on friction and wear behaviours of carbon strip/copper contact wire in pantograph–catenary systems[J]. Wear, 2011, 271(9/10): 1629−1636.

[8] KUBOTA Y, NAGASAKA S, MIYAUCHI T, et al. Sliding wear behavior of copper alloy impregnated C/C composites under an electrical current[J]. Wear, 2013, 302(1/2): 1492−1498.

[9] WANG Y A, LI J X, YAN Y, et al. Effect of electrical current on tribological behavior of copper-impregnated metallized carbon against a Cu-Cr-Zr alloy[J]. Tribology International, 2012, 50: 26−34.

[10] YIN J, ZHANG H, TAN C, et al. Effect of heat treatment temperature on sliding wear behaviour of C/C-Cu composites under electric current[J]. Wear, 2014, 312(1/2): 91−95.

[11] NAKAMUR K, SATO M, MATSUZAKI R, et al. Wear properties of carbon composites reinforced by carbon nanofibers derived from iodine-treated bacterial cellulose[J]. Carbon, 2017, 114: 749−755.

[12] HEKNER B, MYALSKI J, VALLE N, et al. Friction and wear behavior of Al-SiC() hybrid composites with carbon addition[J]. Composites Part B: Engineering, 2017, 108: 291−300.

[13] QUEIPO P, GRANDA M, SANTAMAR R, et al. Preparation of pitch-based carbon-copper composites for electrical applications[J]. Fuel, 2004, 83(11/12): 1625−1634.

[14] HE D H, MANORY R. A novel electrical contact material with improved self-lubrication for railway current collectors[J]. Wear, 2001, 249(7): 626−636.

[15] JANG Y, KIM S, LEE S, et al. Fabrication of carbon nano-sized fiber reinforced copper composite using liquid infiltration process[J]. Composites Science & Technology, 2005, 65(5): 781−784.

[16] 杨琳, 易茂中, 冉丽萍. C/C/Cu及C/Cu复合材料摩擦磨损行为比较[J]. 复合材料学报, 2009, 26(6): 97−102.YANG Lin, YI Maozhong, RAN Liping, et al. Comparative study of friction and wear behavior of C/C/Cu and C/Cu composites[J]. Library Theory and Practice, 2009, 26(6): 97− 102.

[17] 胡锐, 李海涛, 薛祥义, 等. Ti对C/Cu复合材料界面润湿及浸渗组织的影响[J].中国有色金属学报, 2008, 18(5): 840− 844.HU Rui, LI Haitao, XUE Xiangyi, et al. Effect of Ti on interface wettability and microstructure of C/Cu composites prepared by infiltration[J]. Transaction of nonferrous metals of China, 2008, 18(5): 840−844.

[18] 王其坤, 胡海峰, 简科, 等. 先驱体转化法制备2D Cf/SiC-Cu 复合材料及其性能[J].新型炭材料, 2006, 21(2): 151− 155.WANG Qikun, HU Haifeng, JIAN Ke, et al. Preparation and properties of 2D Cf/SiC-Cu composites produced by precursor infiltration and pyrolysis[J]. New Carbon Materials,2006, 21(2): 151−155.

[19] DENG C, YIN J, ZHANG H, et al. The tribological properties of Cf/Cu/C composites under applied electric current[J]. Tribology International, 2017, 116: 84−94.

[20] 杨柳, 姜韬, 韩明, 等. 基体炭种类对C/C复合材料断裂韧性的影响[J]. 炭素, 2018, 16(2): 55−57. YANG Liu, JIANG Tao, HAN Ming, et al. Effect of different matrix on C/C composites fracture toughness[J]. Carbon, 2018, 16(2): 55−57.

[21] WANG Pei, ZHANG Hongbo, YIN Jian, et al. Effect of pyrolytic carbon interface thickness on conductivity and mechanical and wear properties of copper mesh modified carbon/carbon composite[J]. Materials and Design, 2018: 302−311.

[22] REZNIK B, GUELLALI M, GERTHSEN D, et al. Microstructure and mechanical properties of carbon–carbon composites with multilayered pyrocarbon matrix[J]. Materials Letters, 2002, 52(1/2): 14−19.

Flexural property of Cf/Cu/C composites

ZHANG Huan1, YIN Jian1, XIONG Xiang1, ZHANG Hongbo1, XU Ya’nan1, YANG Peng’ao2

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. Zhejiang Asia-pacific Mechanical & Electronic Co., Ltd, 1399 Asia Pacific Road, Xiaoshan District, Hangzhou 311200, China)

Using non-woven fabric/fibre web/copper mesh (A-type) and fibre web/copper mesh (B-type) as reinforcements, three kinds of Cf/Cu/C composites were prepared by chemical vapor infiltration and impregnation- carbonization with resin carbon method. The percentage of pyrolytic carbon were 38% (M1), 29% (M2), 19% (M3) in the matrix. Respectively the flexural property of the composite was measured on Instron- 3369 mechanical testing machine. The effects of type of preform and pyrolytic carbon content on mechanical property were investigated. The results show that with the decrease of pyrolytic carbon content, the flexural strength of A-type and B-type composites decreases gradually in vertical and parallel direction. For the same specimen, the flexural strength of Cf/Cu/C composites in the vertical direction is better than that of parallel direction, but the difference is small. Compared with B-type Cf/Cu/C composites, A-type Cf/Cu/C composites have better mechanical property. When the bending is carried out, carbon fibers from pyrolytic carbon and resin carbon layers are pulled out, and fracture morphology is step-like.

Cf/Cu/C composites; Cf/Cu preform; carbon fibre; flecture property; fracture mechanism

TB331

A

1673-0224(2019)02-188-07

湖南省自然科学基金资助项目(2017JJ2309)

2018−11−16;

2018−12−21

尹健,副研究员,博士。电话:13974827640;E-mail: jianyin@csu.edu.cn

(编辑 高海燕)