中短半径井眼固井防砂一体化管柱研究与试验

2019-05-08郝宙正刘禹铭魏爱拴王明杰

郝宙正, 左 凯, 刘禹铭, 李 宁, 魏爱拴, 王明杰

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

渤海油田的一些区块已进入开发中后期,开发效果逐渐变差,部分区块产量年递减率达到8%~10%,严重影响了渤海油田的经济效益。为了有效治理低产低效井,渤海油田引进了固井防砂一体化技术[1-3]。该技术可有效开发老井未受控面积内的剩余油,降低钻井成本,有效规避浅层防碰风险和复杂地层作业风险。

固井防砂一体化技术作为一种治理低产低效井的技术措施,国内对其的研究始于20 世纪90 年代初,经过多年的发展,大庆油田、大港油田及胜利油田等已有该技术成功应用的案例。固井防砂一体化施工工艺有2 类:1)不钻塞筛管顶部注水泥防砂工艺,在裸眼内下入筛管,油层以上井段采用内管法通过分级箍进行注水泥作业,封固裸眼段复杂地层;2)需要钻塞的筛管顶部注水泥防砂完井工艺,防砂筛管随生产套管下入,套管与防砂筛管之间为固井分级箍,分级箍与防砂筛管间用管外封隔器封隔固井段与防砂段,防砂筛管与套管下至设计位置后,套管内投固井胶塞,通过分级箍进行注水泥作业,候凝结束需要进行钻塞作业。这2 类施工工艺均只能进行简易防砂,不能进行砾石充填防砂,作业时间较长,且没有适用于中短半径裸眼井的管柱。为此,笔者针对渤海油田开发情况与技术现状,设计了一套适用于中短半径井眼的固井防砂一体化管柱,可以实现一趟钻完成上部井段的固井作业和下部储层段选择性固井及砾石充填防砂作业,作业结束后通过投放钻杆胶塞实现了钻杆清洁和碰压显示,无需钻除水泥塞,可避免水泥浆对储层的污染。

1 固井防砂一体化管柱

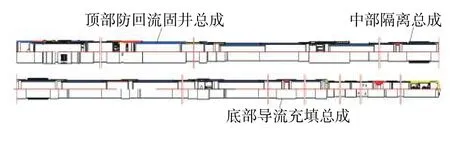

适用于中短半径井眼的固井防砂一体化外管柱主要由顶部防回流固井总成、中部隔离总成和底部导流充填总成组成,如图1 所示。

图 1 固井防砂一体化外管柱Fig. 1 Integrated cementing/sand control outer pipe string

1.1 顶部防回流固井总成

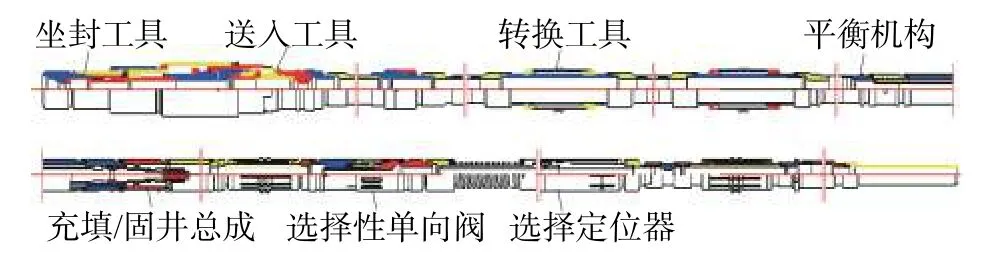

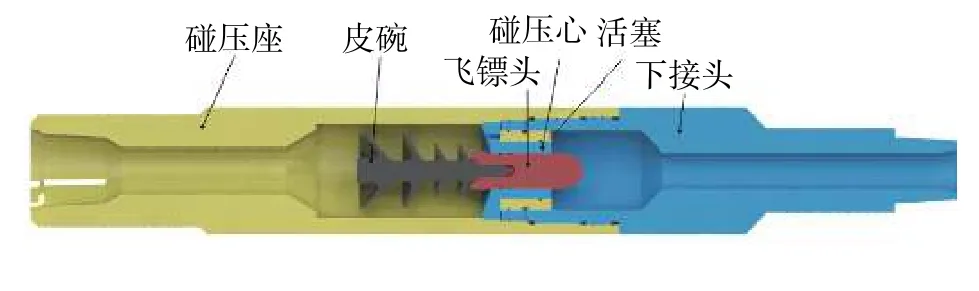

顶部防回流固井总成由外层工具和内层工具组成:外层工具主要包括顶部封隔器、循环滑套、防回流固井滑套和快速接头等;内层工具由坐封工具、送入工具、转换工具、平衡机构、充填/固井总成、选择性单向阀、选择定位器等组成(见图2)。为了保证固井质量,避免因固井滑套关闭失效导致的水泥回流,采用带单向阀的防回流固井滑套总成,固井作业过程单向阀打开,水泥浆经单向阀至固井段,固井作业结束后单向阀永久关闭,有效保证了固井作业的安全性。研制了一种钻杆碰压阀(见图3),可满足大排量正循环和反循环清洗残余水泥浆作业,当注水泥作业结束后,投放钻杆胶塞使飞镖头与碰压心锁紧,通过钻杆缓慢加压至9 MPa 剪断销钉,活塞下移,建立清洗循环通道,以保证固井作业结束后钻杆内壁无残余的水泥浆,确保固井作业安全[4]。

图 2 固井防砂一体化内管柱Fig. 2 Integrated cementing/sand control inner pipe string

图 3 钻杆碰压阀Fig. 3 Drill pipe pressure valve

1.2 中部隔离总成

中部隔离总成由2 组水力扩张式封隔器组成,该封隔器以膨胀胶筒为密封单元,并配有组合阀系,可实现油、气、水井的永久密封,其中膨胀胶筒采用外径178.2 mm 的薄壁胶筒,可以满足φ193.2~φ248.2 mm 中短半径井眼的通过性要求。

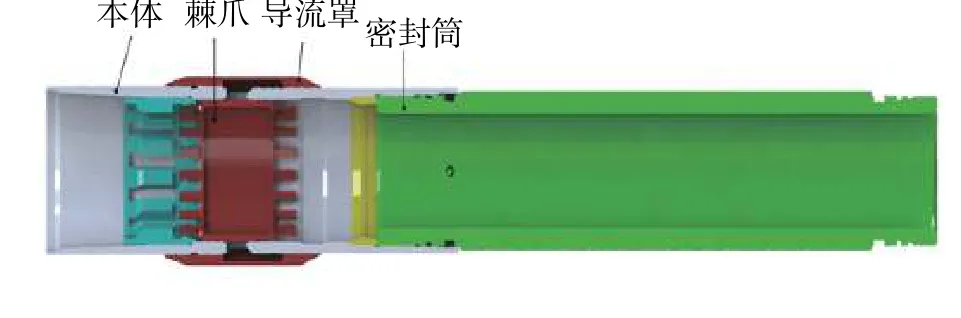

1.3 底部导流充填总成

为了保证充填滑套内部的清洁,减轻砂浆对裸眼井壁的直接冲刷,降低地层坍塌和局部变形可能造成堵塞和充填失败的风险,采用带导流罩的充填滑套总成(见图4)。充填作业之前该滑套总成处于开启状态,始终保持静液柱压力对裸眼井壁的作用,以防止井壁坍塌;充填过程中[5-6]砂浆流经导流罩将径向流动变为切线流动,以减轻砂浆对裸眼井壁的冲刷,保证充填效果和作业安全。充填筛管选用外径160.5 mm,内径124.2 mm 的绕丝筛管,中心管选用φ101.6 mm 冲管,冲筛比0.818,裸眼井壁内径220.9 mm,砂环厚度30.2 mm。

图 4 导流充填滑套总成Fig. 4 Diversion packing sliding sleeve assembly

2 管柱功能性评价

管柱功能性是指管柱通过曲率变化井段的能力[7],管柱下入过程中,由于井眼曲率和管柱刚性的影响,管柱下入时遇阻视为不适用。为了验证固井防砂一体化管柱在中短半径井眼中的通过能力,笔者分析了固井防砂一体化管柱在工况相对复杂井眼中的受力情况,计算了管柱可通过的最大井眼曲率和管柱局部部件的刚性长度,并选择了施工参数。计算分析所用参数:井眼直径220.9 mm,井深3 532.00 m,垂深2 542.00 m,最大井斜角90°,最大狗腿度15°/30m,水平段长380.00 m,管柱最大外径218.5 mm,防回流固井滑套外径200.00 mm,扩张式封隔器外径178.2 mm,φ139.7 mm盲管长度520.00 m,φ160.5 mm 筛管长度400.00 m。

2.1 管柱安全性分析

针对中短半径井眼曲率大的特点,模拟在最大狗腿度15°/30 m 的裸眼井段中下入外径218.5 mm、内径47.00 mm 的双层复合管串,由于裸眼井段井壁存在不确定性,固井防砂一体化管柱在下入过程中的受力情况较为复杂,但摩擦阻力是影响管柱下入的重要因素[8],采用Landmark 软件的刚性模型计算管柱下入时的摩擦阻力,分析管柱的应力。模拟所用参数:大钩载荷250 kN,完井液密度1.03 kg/L,套管内壁的摩擦系数为0.1~0.3,裸眼井段的摩擦系数为0.2~0.3,固井段长400.00 m,充填段长400.00 m。

计算结果显示:固井防砂一体化管柱下入过程中的最大悬重为850 kN,上提过程的最大悬重为1 360 kN,且上提、下放过程未出现螺旋弯曲现象;在下入过程中,其在不同摩擦系数下的悬重曲线趋势一致,变化幅度有限,且未出现螺旋弯曲现象。

分析固井防砂一体化管柱入井时的应力发现:在下入过程中,其所受的最大应力出现在井深2 970.00 m(狗腿度15°/30m)处,最大侧向力为12.5 kN;在上提过程中,其所受的最大应力出现在井深2 000.00 m(狗腿度15°/30m)处,其最大侧向力为36.5 kN,经计算其在该处的等效侧应力为133 MPa,低于材料的许用屈服强度651 MPa,且管柱上提下放时转速为0 r/min,不承受扭矩载荷。

2.2 管柱通过性分析

2.2.1 可通过最大井眼曲率

对于井眼曲率较大的井,管柱下放时既要能克服下入摩擦阻力,还要能保证管柱能通过的最大井眼曲率大于实钻井眼曲率。井眼曲率是决定管柱在弯曲段通过性的重要参数,一般井眼曲率越大,管柱的磨损越严重,管柱损毁的风险越大。因此,在这种情况下需要判断管柱在最大井眼曲率处的可通过性[9-11],计算其可通过的最大井眼曲率。

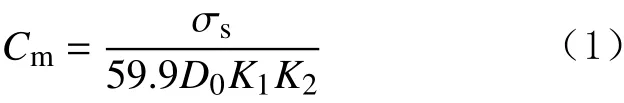

管柱可通过的最大井眼曲率公式为:

式中:Cm为允许通过最大井眼曲率,(°)/30m;σs为管柱材料的屈服强度,MPa;D0为管柱外径,m;K1和K2为安全系数和应力集中系数,API 推荐K1取1.8、K2取3.0,IACD 推荐K1取1.2~1.25、K2取2.0~2.5。

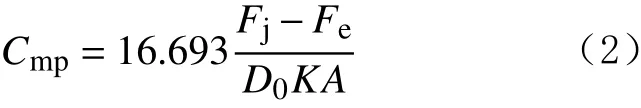

在管柱实际下入过程中,管柱在弯曲井段的通过性会受到轴向力的影响。在不同轴向力作用下,管柱可承受的最大弯曲应力也随之变化,轴向力越大,其可承受的最大弯曲应力越小。考虑轴向力作用时,管柱允许通过的最大井眼曲率为:

式中:Cmp为考虑轴向力作用时允许通过最大井眼曲率,(°)/30m;Fj为套管螺纹抗拉强度,kN;Fe为有效轴向力,kN;D0为管柱外径,cm;A为管柱横截面积,cm2;K为综合考虑安全和螺纹应力集中等因素的系数,取1.65。

综上所述,判断管柱能否安全通过弯曲井段的关系式为:

式中:CmAPI为不考虑轴向力时API 推荐允许通过最大井眼曲率,(°)/30m;CmIADC为不考虑轴向力时IADC 推荐允许通过最大井眼曲率,(°)/30m;Cmh为推荐允许通过最大井眼曲率,(°)/30m。

经计算,当管柱最大外径D0为0.190 m,管柱材料屈服强度σs为686 MPa 时,CmAPI为11.16°/30m,CmIADC为19.28°/30m,Cmp为10.01°/30m,很明显在考虑轴向力时,管柱可通过的最大井眼曲率Cmp小于CmAPI和CmIADC。

2.2.2 管柱相容性

管柱在下入过程中除考虑力学问题外,还存在几何问题,即管柱刚度太大导致下入过程中遇阻。

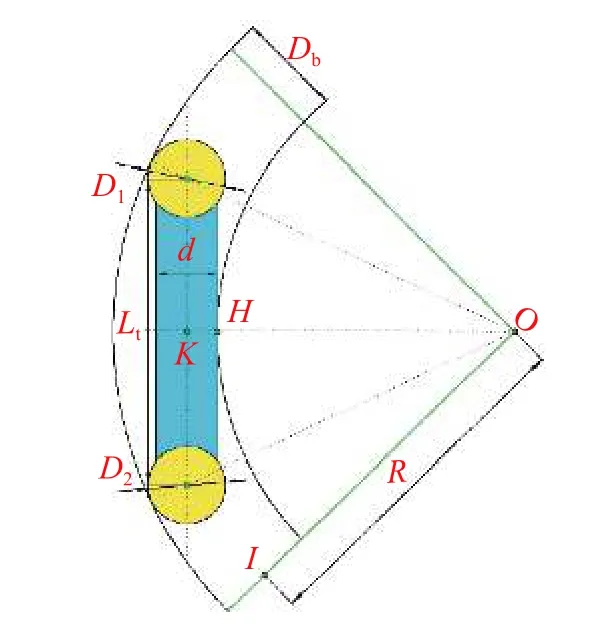

考虑井下管柱变形受到井眼的限制,笔者基于刚性条件下的约束几何模型(见图5),计算防回流固井滑套等刚性结构可通过的最大井眼曲率半径和特定井眼曲率下可通过的最大不可弯曲长度,如局部刚性部件的实际长度小于管柱最大允许通过刚性长度,则可推断该管柱的局部部件在下入过程会不会中途遇阻,是否可以安全下入。

图 5 刚性部件通过井眼曲率的约束几何模型Fig. 5 Constrained geometric model of the rigid part passing through the curvature of wellbore

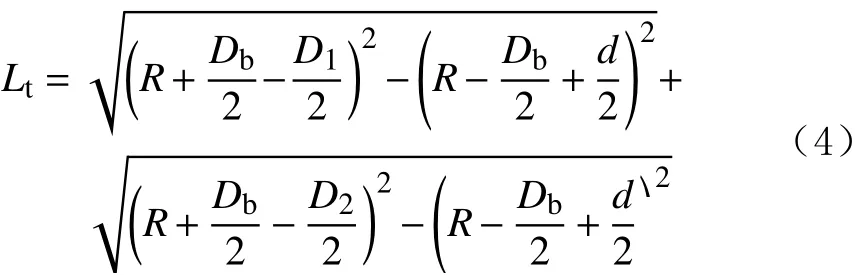

管柱的刚性部件通过弯曲井眼的长度,根据实测井眼数据和管柱尺寸求得,计算公式为:

其中

式中:Lt为可通过的刚性长度,m;R为井眼的曲率半径,m;Db为井眼直径,m;D1为刚性部件的上部直径,m;D2为刚性部件的下部直径,m;d为刚性部件的中部直径,m;n为井眼狗腿度,(°)/30m。

经分析计算,固井防砂一体化管柱可通过的最大狗腿度为19.28°/30m,井眼曲率半径为89.20 m,求得此时可通过的刚性长度为3.48 m,大于防回流固井滑套(长度0.84 m)和扩张式封隔器(长度3.02 m)的刚性长度,表明固井防砂一体化管柱局部部件具有较好的通过性。

2.3 施工参数选择

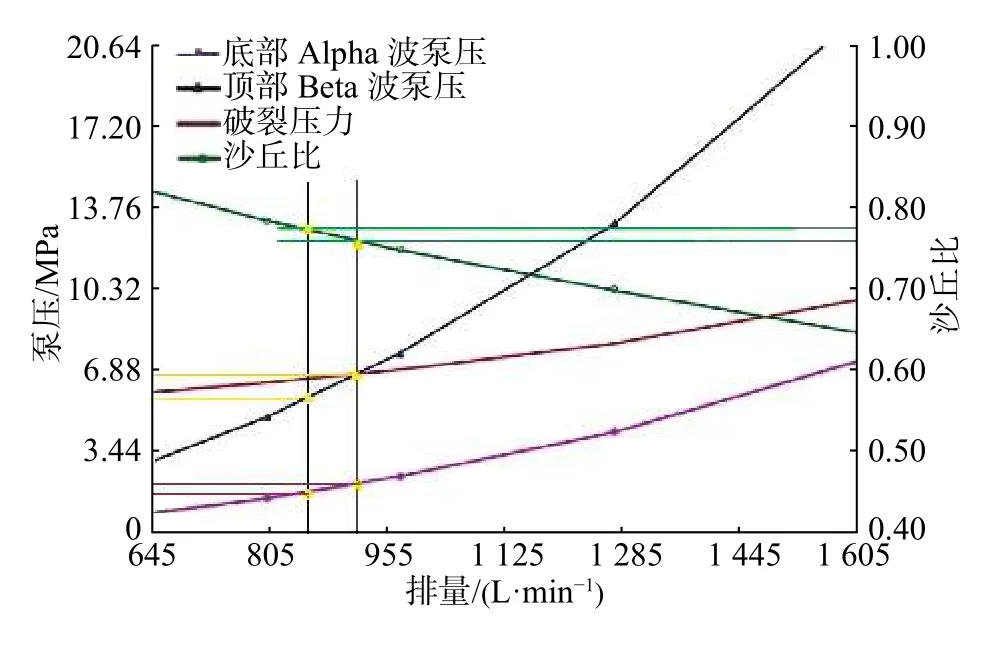

笔者以渤海油田某油井为例,利用水平井砾石充填数值模拟软件Open Horizontal Gravel Pack 模拟了充填排量与沙丘比的关系(结果见图6;其中,沙丘比为Alpha 波充填埋高与井眼直径之比,反映充填效果),根据模拟结果选择施工参数。模拟时用到的基础数据:井深2 320.00 m,垂深1 397.00 m,最大井斜角92.02°,充填段长度100.00 m,固井段长度400.00 m,井眼直径220.9 mm,筛管外径160.5 mm,冲管外径101.6 mm,管柱内表面粗糙度0.101 6 mm,流体密度1.08 kg/L,充填砂砾密度2.71 kg/L,流体黏度1.0 mPa·s,砂比0.5,返出比0.9。

图 6 充填排量与沙丘比的关系曲线Fig. 6 Relationship curves between packing flowrate and sand dune ratio

由图6 可以看出:满足Alpha 波正常推进[12]时的最小循环排量为856 L/min;该井地层破裂临界点对应的最大施工压力为6.78 MPa;在保证充填过程中地层稳定的前提下,Beta 波最大循环排量为922 L/min。根据图6 选择施工参数:充填排量为856~922 L/min,Alpha 波泵压变化区间1.72~2.15 MPa,Beta 波泵压变化区间5.96~6.78 MPa,沙丘比0.76~0.77。

3 试验井试验

3.1 管柱功能测试

在试验井JJSY-2H 井下入φ215.9 mm 固井防砂一体化管柱,测试该管柱各功能状态下的循环排量和压力,结果见表1。JJSY-2H 井完钻井深1 808.00 m,顶部封隔器位于井深1 410.00 m 处,扩张式封隔器位于井深1 568.97 m 处,1 400.00~1 799.00 m 井段为水平段,固井防砂一体化管柱下至井深1 589.90 m。固井防砂一体化管柱防回流固井总成长度为11.07 m,固井段套管长度为113.80 m,导流充填总成长度为18.90 m,充填筛管长度为25.00 m。

根据现场设备作业要求,充填和注水泥时的循环压力必须小于35.00 MPa,反循环和清洗水泥时的循环压力必须小于21.00 MPa。由表1 可以看出,充填时的最大循环压力为13.00 MPa,注水泥时的最大循环压力为6.50 MPa,反循环时的最大循环压力为12.00 MPa,清洗水泥时的最大循环压力为7.00 MPa,各工况下的循环压力均小于现场设备作业要求,各项功能测试合格。

表 1 固井防砂一体化管柱各功能状态下的循环排量和压力测试结果Table 1 Circulation flowrate and pressure test of integrated cementing/sand control inner pipe string under each functional state

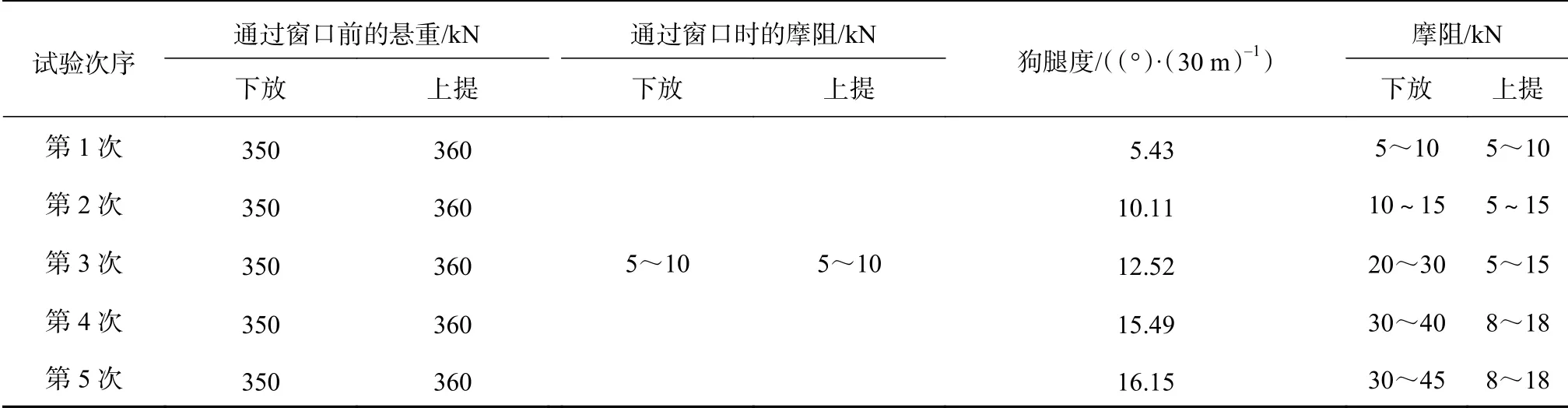

3.2 井眼通过性测试

在试验井JJSY-4 井下入φ215.9 mm 固井防砂一体化管柱,通过模拟该管柱井下使用工况,验证其通过窗口和不同狗腿度裸眼段的可行性,同时测量通过窗口和不同狗腿度裸眼段时的摩擦阻力,结果见表2。JJSY-4 井完钻井深812.00 m,最大井斜角68.20°,最大狗腿度16.15°/30m。

表 2 管柱过窗口和不同狗腿度裸眼段的摩擦阻力Table 2 Frictional resistance of the pipe string passing through the window and the open hole section with different doglegs

由表2 可以看出:φ215.9 mm 固井防砂一体化管柱通过窗口时的下放摩阻为5~10 kN,无明显遇阻现象,且小于通过窗口前管柱下放悬重(350 kN),表明该管柱可顺利通过窗口;该管柱在裸眼段的最大下放摩阻为45 kN,最大上提摩阻为18 kN,无明显遇阻现象,且最大下放摩阻小于通过窗口前的下放悬重(350 kN),表明该管柱可顺利通过最大狗腿度为16.15°/30m 的裸眼段。

4 现场试验

固井防砂一体化管柱在渤海油田CFD12-2B18H1井进行了现场试验,该井裸眼段长度为229.00 m,充填段长度为195.00 m,最大井斜角为90.00°,最大狗腿度为4.44°/30m。该井固井防砂一体化施工工序为:在井口将内外层管柱连接好,用钻杆将其下至设计井深,用盐水正循环将裸眼段钻井液顶替至顶部封隔器以上100.00 m;在井口投球坐封顶部封隔器,测试悬挂载荷,然后送入工具脱手并上提0.60~0.90 m 验封顶部封隔器(13.70 MPa),同时坐封中部隔离总成的扩张式封隔器;确认反循环位置,在该位置导通反循环流程并进行反循环测试,循环排量800~1 400 L/min,泵压3.80~10.20 MPa;确认充填位置,在该位置导通正循环流程并关闭防喷器进行正循环测试,循环排量220~1 113 L/min,泵压0.93~7.10 MPa;正循环测试结束后,进行砾石充填作业,充填排量880~980 L/min,泵压3.35~3.45 MPa,脱砂压力13.50 MPa;充填作业结束后,上提管柱至反循环位置进行冲砂作业;冲砂作业结束后,上提管柱确认注水泥位置,进行注水泥作业,注入排量550~1 110 L/min,泵压4.80~6.53 MPa;注水泥结束后,投钻杆胶塞,加压至5 MPa,带压上提1.50 m 至冲洗水泥位置,加压至9.00 MPa 打开循环通道冲洗多余水泥,冲洗排量1 460~1 993 L/min,泵压5.30~7.00 MPa;起钻,作业结束。

该井φ215.90 mm 固井防砂一体化管柱顺利下入到最大狗腿度为4.44°/30m 的水平裸眼井段中,且顺利完成了砾石充填和固井作业,砾石充填效率102.19%,实现了一趟钻完成水平裸眼井段砾石充填和固井作业。

5 结论及建议

1)针对目前渤海油田的开发情况,设计了一套满足中短半径井眼的固井防砂一体化管柱,利用该管柱可实现一趟钻完成上部井段和下部储层段选择性固井和砾石充填防砂作业。

2)现场试验表明,中短半径井眼固井防砂一体化管柱为渤海油田治理低产低效井、提高开发效益提供了一种新方法。

3)为进一步增长充填段长度,以满足更广泛的作业需求,应研发适用不同井径的固井防砂一体化管柱。