单管段失效对中压燃气管网供气可靠性影响的模拟

2019-05-08赵嘉琪玉建军曹宝生

赵嘉琪,玉建军,曹宝生,李 军

(天津城建大学 能源与安全工程学院,天津 300384)

交通道路建设、管道腐蚀及第三方破坏等因素会导致管网部分管段失效[1],影响管网的供气能力.然而,不同管段失效对管网整体供气能力的影响程度各不相同.国内外学者分析研究了燃气管网系统单管失效概率[2],采用半经验公式计算部分管段失效下用户的供气量[3],但缺乏单管失效对整个燃气管网系统供气能力影响机制的研究.本文以四环中压环状管网为研究对象,基于Pipeline Studio模拟软件,对四环中压管网所有管段完好状态和任一管段失效状态下的环状管网水力特征进行数值仿真,引入管网系统供气可靠度指标,结合燃气输配及可靠性理论,得到不同位置管段失效对环状中压燃气管网的影响规律,并提出改善环状管网的系统水力可靠性的思路与措施.

1 中压燃气管网故障工况下水力可靠性基本指标

所谓故障工况指个别管段由于腐蚀、管材缺陷、第三方破坏等因素造成失效被从系统中隔离开来时,改变原有拓扑结构.基于燃气输配系统的可修复性,在管网故障工况下允许燃气输配系统由额定工况过渡到限额工况,当输送能力小于限额燃气量时,认为系统发生事故[4].

1.1 用户的保证系数

对于公用事业用户,灶前压力PI最低允许压力为400~500 Pa,当灶前压力由额定压力降低至最低允许压力时虽使管网工作质量下降,但尚不影响用户的燃气供应,在保证最低允许压力时一般公用事业用户的保证系数k保采用0.75~0.85.

对于采暖用户,在排除故障期间,允许室温降低到13℃以下,燃气量降低的份额量为

式中:t内低为室内温度在故障工况下采用值,℃;t内额为室内温度额定值,℃;t外为室外空气温度,℃.

一般采暖用户及锅炉的保证系数采用0.75~0.85.

工业企业生产用燃气量不允许减少,保证系数为1,只有采暖用燃气可按采暖用户考虑,采用0.75~0.85[5].

本文综合考虑3类用户保证系数,采用最低标准即k保=0.75作为衡量中压燃气管网可靠度指标.

1.2 系统可靠性

根据系统可靠性理论,对系统的可靠性评价是采用在规定时间内,规定条件下完成规定任务的概率R(t)来衡量[6].规定时间指系统工作期限,即系统内各元件连续正常工作,不失效时间定义为它们的寿命;规定条件指满足元件及系统使用条件、维护条件、环境条件及操作技术条件;规定任务指供给用户以合乎质量(压力、除尘净化、加臭等)的额定燃气量Q0.

1.3 燃气管网系统水力可靠度

当管网处于完善状态时,供气量为额定供气量Q0,为常数,其工作能力为Q(t);当管网中任一部件故障,导致管网故障,其工作能力根据故障形势将全部破坏或有部分下降,以i表示故障状态的序号,则对应i状态的工作能力为Qi(t).可用t时刻管网处于i状态的工作能力Qi(t)与理想系统工作能力Q0(t)之比来描述t时刻管网的可靠性程度[7].管网的可靠性函数为

本文以管网i状态各节点实际节点流量和与理想状态各节点流量和之比表示管网系统水力可靠度Rhnet[8],用公式表示为

式中:j为燃气管网中的用气节点;J为管网中的用气节点数;qi为管网i状态各用气节点实际流量;q0为理想状态各用气节点流量;Rhnet为燃气管网系统的水力可靠度.

2 基于Pinpeline Studio模拟软件的中压管网模型建立

2.1 基于模拟软件的四环中压燃气管网模型

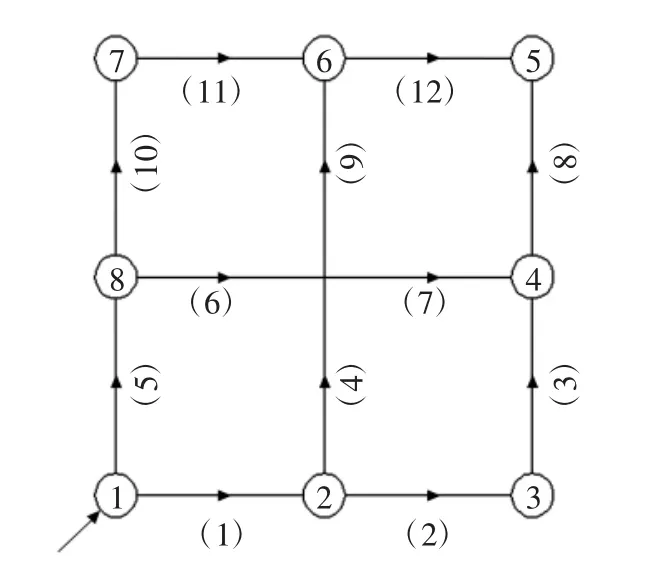

利用 Pinpeline Studio(TGNET)软件[9]搭建四环中压燃气管网模型(如图1),其中S01为管网模型中的气源点,P01-P12为中压燃气管段,R01-R07为调节阀,D01-D07为负荷点.假定正常状态下气源点的约束条件为最大压力锁定200 kPa,设定模拟介质为空气,介质流体的温度定为20℃,保证调压器正常运行的调压器进口压力为120 kPa,设置各管段0.8 km等管长,选用等管径钢管型号为Φ273×7.四环燃气管网模型示意图如图2所示,节点2-8为用气节点,节点1为气源点,图2中箭头为假设的燃气流动方向,(1)-(12)表示燃气管段的编号,示意图中省略了管段两端的阀门.

图1 四环中压燃气管网模型

图2 四环燃气管网模型示意图

2.2 基于模拟软件的中压管网模型模拟工况

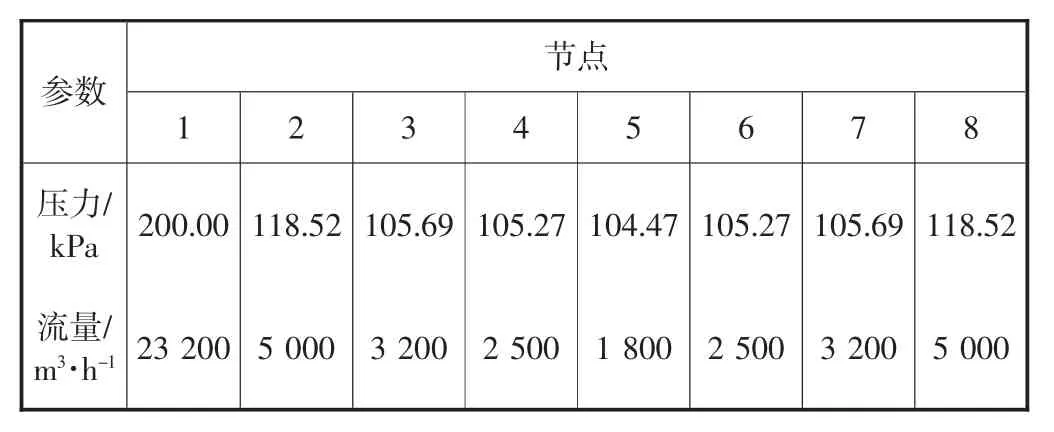

如图1-2所示仿真模型进行仿真模拟,在四环燃气管网模型中设置变负荷、单气源模拟工况.气源点压力为200 kPa,用气节点流量以①、⑤组成的对角线对称,正常工况下运行管网模型,模拟结果如表1所示.

表1 正常工况下的模拟结果

满足设计节点流量的前提下,管网各节点的压力均大于100 kPa,管网均能满足正常工况下的用气要求.

3 不同管段失效时城市中压环状管网系统水利可靠性模拟分析

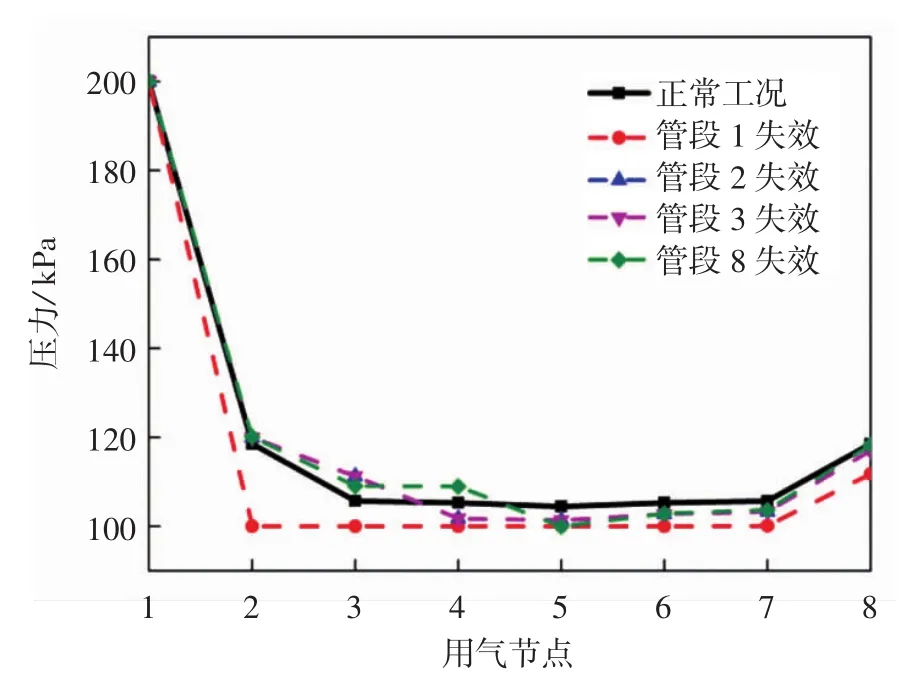

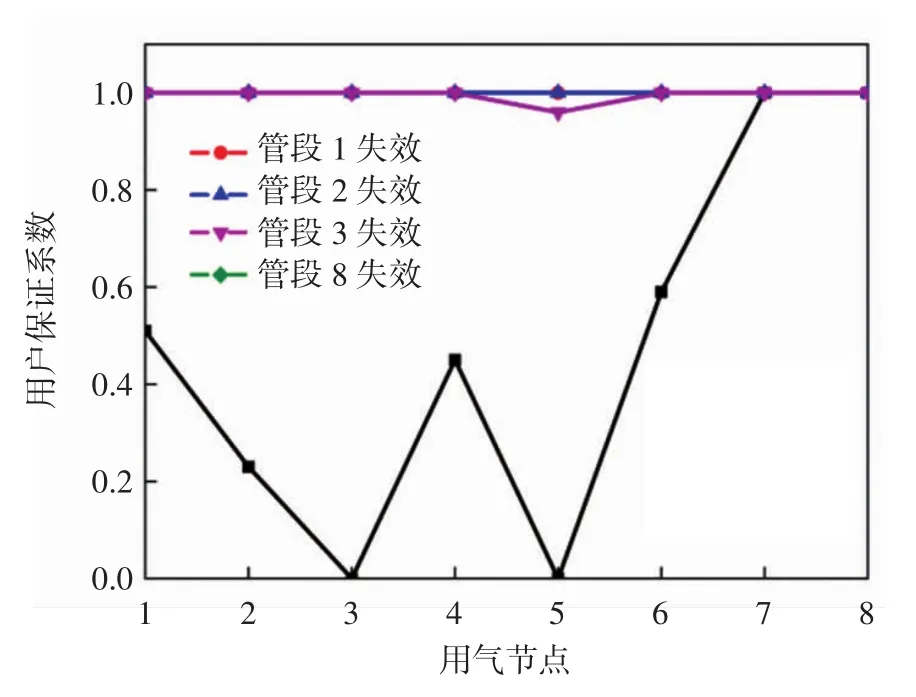

保证管网模型参数、约束条件不变,基于用气节点流量对称分布特点,仅对四环中压管网失效管段(1)、(2)、(3)、(8)位置进行仿真模拟,并对不同管段失效时的模拟数据从压力、用户保证系数及管网可靠度三方面进行分析处理,结果见图3-5.

图3 管段失效时各用气节点压力变化

图4 管段失效时各用气节点用户保证系数

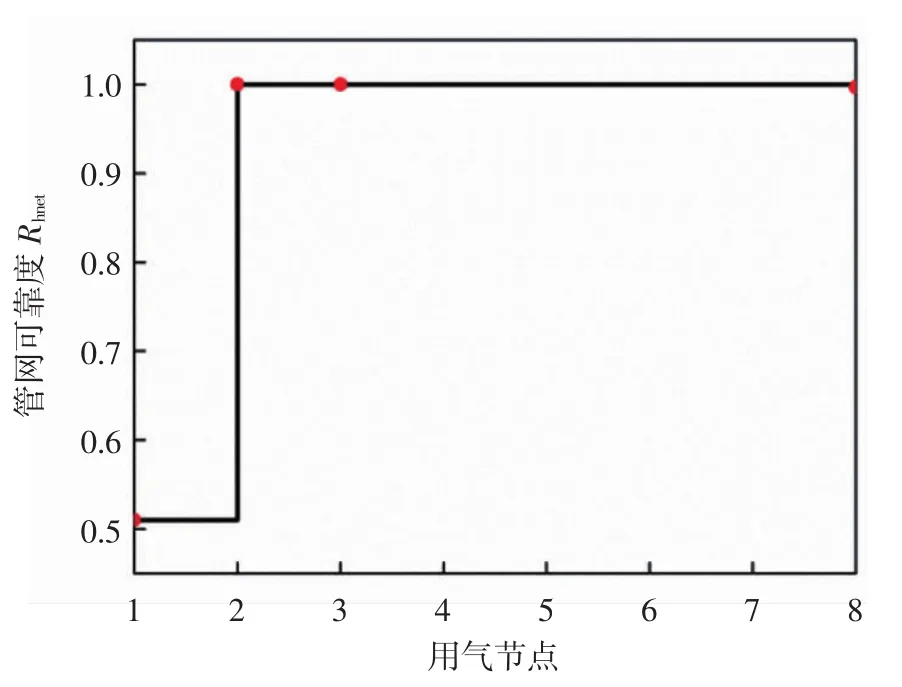

图5 管段失效时管网系统水力可靠性

由图3可知:除管段1外,其余管段失效时尚能保证管网系统内各用户用气.通过管网压力可调性,在压力允许范围内自动提升失效管段上游压力值,降低失效管段处压力损失,保障下游用户用气.基于图4管段失效时的各用气节点用户保证系数图,任一管段失效时,均对用气节点5用气造成的影响波动最大,结合图2燃气管网模型示意图,最末端节点为管网管段失效最不利节点.

由图3、图5可知:管段1失效时管网系统可靠度骤降至0.51,且用气节点2-7压力均为100 kPa.此现象可解释为:当满足用户流量时若不能保证用户的最低压力,则更改最大流量为约束条件.管段1作为供气点一侧主要管段,失效后直接造成以管段1为方向的管网下三角区域用气事故,区域范围内的用户均不能满足限额流量,为管网最不利事故工况.单气源管网系统,气源点作为用户用气唯一来源,管网上游供气中断,直接波动其连接到的每一条下游管路用气,导致管网系统水利可靠度剧烈下降.

4 燃气管网系统水力可靠性的改善措施

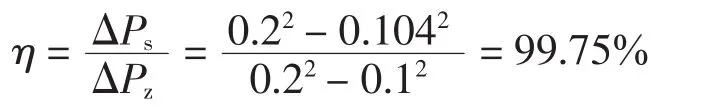

式中:η为燃气管网的压降利用系数;ΔPs为设计工况下的管网作用压差,kPa2;ΔPz为燃气管网的资用压差,kPa2.

从运行的角度出发,管网若想在事故工况下满足用户最低用气需求,可对用气气耗量进行调整,即根据管网的可调度性组织起合理的事故工况;或重新调整调压器的压力整定值,以降低输出燃气的压力,即根据管网的压力可调性来降低用户的负荷.

管网压降利用系数为

压降利用系数高,说明该管网的资用压差在设计工况下得到了充分利用,管网投资费用低.但当管网中个别管段发生失效时会造成管网系统总阻抗的增加,如果管网系统仍按照设计节点流量进行供气,则会造成系统阻力增大,一旦实际压降超过了管网的资用压差就会造成管网不能正常工作.

为了提高管网系统水力可靠性,一般在管网规划设计阶段可通过调整管网布局、管径等措施,采用较低的压降利用系数以在故障状况下满足一定用气的保证系数.但增大管径很大程度上会增加管道造价及城市燃气输配系统的运行费用,考虑未来用户用气需求及故障工况下可能造成的影响,规划管网时应平衡压降利用系数与投资、供气可靠性的关系.

本文现根据管网压力的可调性,不改变外界参数状态下,改变气源点供气条件,探究对用气点影响机制.

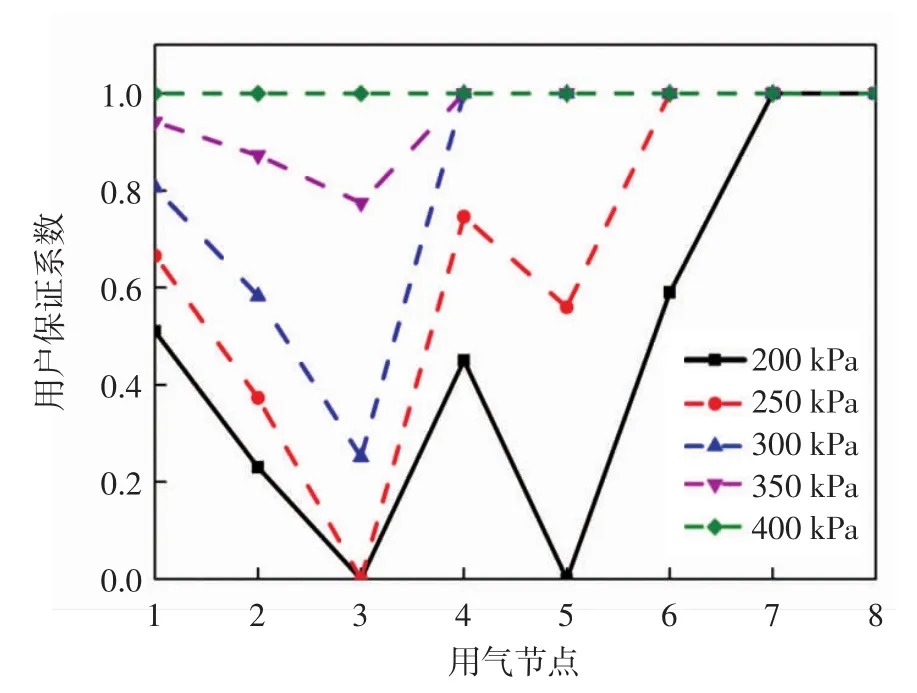

保证管网模型参数、约束条件不变,改变供气点压力,以50 kPa为增量,增至400 kPa,对最不利事故工况即四环中压管网管段(1)失效位置进行仿真模拟,并对模拟数据进行分析处理,结果如图6所示.

由式(4)计算本模拟四环管网压降利用系数为

图6 不同供气压力下各用气节点的用户保证系数

通过提高气源点压力,采用较低的压降利用系数,增加了管网的压力储备,极大地提高了管网系统水力可靠度,一定程度内保证了用户用气,如图6所示,在最不利事故工况下,将供气点压力提升至350kPa,已能满足各用户用气需求.

5 结论

(1)管网末端节点为最不利节点,最不利事故工况是供气点两侧主要管段故障导致的工作状态.

(2)考虑电厂等大型用户用气需求,气源点场站应尽量布置在重点用户范围内以保障故障工况下用气.

(3)管网规划阶段在保证投资造价情况下应尽可能增大管网管径以降低管网压降利用系数,满足故障工况下一定用气保证系数.

(4)管网运行阶段如出现主要管段失效,可通过提高气源点供气压力减轻事故影响程度.