金属丝网错流旋转填料床脱除胶清中氨的性能

2019-05-08栗秀萍刘有智刘文华李航天

樊 腾,栗秀萍,刘有智,刘文华,李航天

(1.中北大学 化学工程与技术学院,山西 太原 030051;2.山西省超重力化工工程技术研究中心,山西 太原 030051)

0 引 言

天然橡胶(NR)是一种天然高分子化合物,它的主要成分是顺-1,4-聚异戊二烯,具有弹性大、定伸强度高、抗撕裂性和耐磨性良好等特点,广泛应用于工业、农业、国防、交通等方面.胶清是新鲜胶乳经离心分离后得到的含橡胶粒子约5%的重液,约占鲜胶乳总量的60%[1-3],是一种有刺激性气味的乳白色碱性液体.胶清中氨含量占0.3%(质量分数,下同)左右,为解决胶清胶制备过程中酸用量大和废水处理困难等问题,工业上一般先对胶清进行脱氨[4].常用的脱氨方法有曝气法、离心雾化法等,在原料氨含量为0.25%,温度为35 ℃的条件下,脱氨率分别为36%和60%,但其存在工艺复杂,占地面积大,回收困难且污染环境等问题,限制了胶清脱氨的进一步工业化应用[5-6].

超重力技术[7]是近年来发展起来的一项化工过程强化技术,其实现的载体是旋转填料床(Rotating Packed Bed, RPB),原理为高速旋转的填料会将液体剪切成细小的液滴、液丝和液膜等形态,会极大地增大气液接触面积,有利于气液传质,已广泛应用于氨氮废水处理等领域[8].目前,桂红星等[9]将超重力技术应用到胶清脱氨过程,研究结果表明,超重力技术的高湍动作用会增大气液接触面积从而使得脱氨效率提高,但之前的研究仅集中于部分影响因素对脱氨性能的影响,而对于如液体温度、气体温度等重要因素及各因素的影响先后次序均未进行考量.

本文采用金属丝网错流旋转填料床对胶清中氨的脱除进行系统研究,首先采用正交实验确定各因素的影响次序,之后通过单因素实验考察各因素对胶清脱氨性能的影响规律,确定最优操作条件,以期为超重力技术在胶清脱氨工艺过程中的进一步工业化应用提供一定的理论和实际数据参考.

1 理论分析

⟺NH3+H2O.

(1)

超重力法吹脱胶清中氨的原理就是在超重力环境下,以空气为气提剂,将胶清中的游离氨分子解吸到气相中[11],在此过程中,高速旋转的填料会加强对胶清液体的扰动作用,增强其湍动程度,从而破坏水化膜结构(胶清中许多水分子围绕橡胶粒子定向而形成水化膜),达到降低粘度的目的.此外,胶清是非牛顿型流体,旋转填料床对胶清的高剪切触发剪切稀化现象,使胶清的粘度下降.根据《化工传递过程基础》可知,非电解质稀溶液扩散系数公式如式(2)所示,粘度降低,扩散系数增大,加快了氨的脱除,从而达到胶清脱氨的目的.

(2)

式中:DAS为氨在胶清中的扩散系数,cm2·s-1;T为溶液的温度,K;μ为胶清的粘度,mPa·s;MS为胶清的摩尔质量,g·mol-1;α为溶剂的缔合参数,VA为氨在正常沸点下的分子体积,cm3·mol-1.

2 实 验

2.1 药品与试剂

胶清,广东广垦橡胶集团茂名分公司,氨含量为0.255 5%~0.337 2%;盐酸,济宁宏明化学试剂有限公司,浓度为0.02 mol·L-1;甲基红,沈阳从科化工有限公司,质量分数为0.1%.

2.2 实验设备

研究用超重机为山西省超重力化工工程技术研究中心研制的立式错流超重机,其填料为金属丝网.填料内、外径分别为30 mm与124 mm,轴向高度为70 mm.填料的几何比表面积为780 m2/m3,空隙率为0.95.风机为ZS型罗茨鼓风机,由四川达鼓鼓风机有限公司生产.空气加热器为CHK系列,由江苏超华环保设备科技有限公司生产.电磁炉型号为C21-RT2134E,由广东美的生活电器制造有限公司生产.液泵为不锈钢增压泵,型号是15GW-12-1,由台州晨杰机电有限公司制造.液体流量计、气体流量计均为LZB系列玻璃转子流量计,由中国红旗仪表有限公司生产.

2.3 分析方法

胶清中氨含量采用酸碱滴定法测定,其计算方法如式(3)所示[12].

(3)

式中:x为胶清中氨的含量,%;V为滴定时所用盐酸标准滴定溶液的体积,mL;c为盐酸标准滴定溶液的实际浓度,mol·L-1;m为试料的质量,g;0.017 03为与1 mL盐酸标准滴定溶液相当的氨的质量,g.

氨气脱除率η及气相体积总传质系数kyae计算方法如式(4),式(5)所示,其中,求解kyae时,气液相温度相同,忽略气体解吸、液体蒸发所造成的温度影响.

(4)

式中:xw为吹脱前胶清中氨的含量,%;xD为吹脱后胶清中氨的含量,%.

(5)

(6)

(7)

2.4 实验流程

实验流程如图 1 所示,空气经风机加压后进入空气缓冲罐,通过空气加热器加热到指定温度后进入气体流量计,经气体流量计计量后由进气口进入RPB.同时,原料罐中的胶清溶液经电磁炉加热到指定温度,在液泵的作用下经过液体流量计后,由RPB液体进口进入处于转子中心的液体分布器,并均匀地喷洒在填料内边缘上.当转子高速旋转时,胶清溶液在离心力作用下沿径向由内向外运动,在此运动过程中,胶清被高速旋转的填料切割成尺寸极小的液丝、液滴、液膜,从而增加了液体表面积,也提高了更新速率.与此同时,气体在压力的作用下沿轴向由下至上穿过填料层,在此运动过程中气体被旋转的填料连续剪切,气液两相在高湍动、强混合及相界面快速更新的情况下进行传质传热[13],之后气体从气体出口进入氨气回收装置经除雾器后排入空气,液体从液体出口排到储液罐,在液体进出口取样检测胶清中氨含量.

图 1金属丝网错流旋转填料床脱除胶清中氨的工艺流程Fig.1 Process of removing ammonia from rubber skin by cross-flow rotating packed bed with wire mesh packing

2.5 工艺参数

实验分析了气体流量G、超重力因子β(填料中任意处离心加速度与重力加速度比的面积平均值)、原料氨含量xw、液体温度TL、进料流量L和气体温度TG等对胶清中氨脱除效果的影响.各影响因素操作范围如表 1 所示.

表 1各影响因素操作范围表

3 结果与讨论

3.1 正交实验

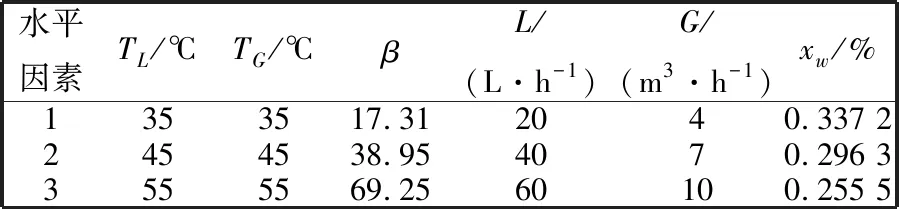

本研究选用六因素三水平的正交实验表[14]来探究G,β,xw,TL,L,TG等六个因素对脱氨性能的显著性影响.表 2 为正交实验因素水平表,表 3 为正交实验设计表.

表 2正交实验因素水平表

表 3正交实验设计表

由表 4 中的极差数据可知:R(A)=18.14,R(B)=3.64,R(C)=17.70,R(D)=15.80,R(E)=27.94,R(F)=18.60,因此,各因素对脱氨率的影响程度由大到小依次为:G>xw>TL>β>L>TG.由此可以发现G对脱氨率的影响最大,TG对脱氨率的影响最小.较适宜的操作条件为:G=10 m3/h,β=69.25,xw=0.296 3%,TL=55 ℃,L=20 L/h,TG=55 ℃.

表 4正交实验数据处理表

3.2 单因素实验

以正交实验得到的适宜操作条件为基础,通过单因素分析的考察方法探究各影响因素对脱氨效果的影响规律及最佳操作条件.

3.2.1 气体流量G对脱氨性能的影响

固定超重力因子:69.25;原料氨含量:0.296 3%;液温:55 ℃;液量:20 L·h-1;气温:55 ℃.考察气体流量G对xD,η及kyae的影响.

图 2气体流量G对脱除效果的影响Fig.2 Influence of gas flow on removal efficiency

3.2.2 超重力因子β对脱氨性能的影响

固定气量:10 m3·h-1;原料氨含量:0.296 3%;液温:55 ℃;液量:20 L·h-1;气温:55 ℃.考察超重力因子β对xD,η及kyae的影响.

由图 3 可看出,随着β的增加,xD先减小后增加,η及kyae先增加后减小.分析原因为:β的增大意味着填料转速的增加,而填料转速的增加会将进入填料中的胶清剪切成直径更小的液滴、液丝和液膜等形态,使得气液接触面积增加,液体湍动程度加强,有利于胶清脱氨过程的进行[9],导致xD减小,η和kyae增大;但随着β的过度增加,胶清的湍动程度、被破碎程度及液膜厚度达到极限状态,且胶清在填料的停留时间变短,停留时间越来越小于氨气由液相进入气相所需时间,对传质不利,所以xD出现上升趋势,η和kyae出现下降趋势.综合各因素出现图中所示规律,当β小于81.27时,xD逐渐减小,η和kyae逐渐增加;当β大于81.27时,xD增加且趋于不变,η和kyae降低且趋于不变.

图 3超重力因子β对脱除效果的影响Fig.3 Effect of high gravity factor on removal efficiency

3.2.3 液体温度TL对脱氨性能的影响

固定气量:10 m3·h-1;超重力因子:69.25;原料氨含量:0.296 3%;液量:20 L·h-1;气温:55 ℃.考察液温TL对xD及η的影响.

图 4液体温度TL对脱除效果的影响Fig.4 Influence of liquid temperature on removal efficiency

由图 4 可看出,随着TL的增加,xD不断减小,η不断增加.当TL从45 ℃提高到95 ℃时,η由22.59%增加到32.13%,提高幅度近30%.分析原因为:一方面,由扩散系数式(2)可知,升高温度,氨在胶清中的扩散系数增大,再由菲克定律知,扩散速率随着扩散系数的增大而增大,利于氨的脱除;另一方面,当温度升高时,氨分子运动速率加快,能够脱离水分子的束缚,易从液面逸出,从而会降低胶清中氨的溶解度,提高氨分子的液膜传质推动力.二者共同作用使得氨的液相传质速率得到提高,xD得以减小,η得以增加.因此,工业化应用时可适当对胶清进行加温,以此来提高胶清中氨的脱除率[15].

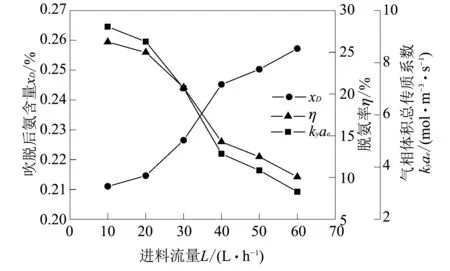

3.2.4 进料流量L对脱氨性能的影响

固定气量:10 m3·h-1;超重力因子:69.25;原料氨含量:0.296 3%;液温:55 ℃;气温:55 ℃.考察进料流量L对xD,η及kyae的影响.

图 5进料流量L对脱除效果的影响Fig.5 Influence of feed flow on removal efficiency

由图 5 可看出,随着L的增加,xD不断增加,η及kyae不断降低.分析原因为:当RPB中β固定不变时,在RPB内形成的超重力场强度不变,胶清在RPB内的流速不变,L的增大会使得单位体积填料上液滴的直径变大,导致单位体积胶清的比表面积减小,表面更新速率降低,对胶清脱氨过程不利[9].另外,当气体流量G不变,进料流量L增加时,气液比G/L会相应地减小,根据传质速率方程可知,G/L降低使气相氨浓度升高,传质推动力减小,传质速率降低,因此出现图中所示规律.

3.2.5 气体温度TG对脱氨性能的影响

固定气量:10 m3·h-1;液温:55 ℃;超重力因子:69.25;原料氨含量:0.296 3%;液量:20 L·h-1.考察气温TG对xD及η的影响.

由图 6 可看出,随着TG的增加,xD不断减小,η不断增加.分析原因为:TG的升高会使得气液之间存在温度差,由热力学第二定律可知,凡是有温度差存在时,热就必然从高温处传递至低温处,所以TG增大导致液温增大,液温的升高增大了氨在胶清中的扩散速率,降低了氨在胶清中的溶解度,提高了氨的液膜传质推动力,xD随之降低,η随之增加.因此,工业化应用可通过提高吹脱气体温度来提高胶清中氨的吹脱效率.

图 6气体温度TG对脱除效果的影响Fig.6 Influence of gas temperature on removal efficiency

3.2.6 吹脱次数对出口氨含量的影响

单因素实验得出本工艺最佳操作条件为气量:18 m3·h-1;液温:55 ℃;超重力因子:69.25;液量:20 L·h-1;气温:55 ℃.在此条件下做多次吹脱实验(见图 7),当原料氨含量为0.296 3%时,吹脱三次,脱氨率达70%,出口氨含量可降低至0.09%,满足工业应用要求(0.1%以下).

图 7吹脱次数n对出口氨含量的影响Fig.7 Effect of stripping times on ammonia content in outlet

3.2.7 模型的建立

研究结果显示,胶清脱氨率η与G/L,β,TL/TG成幂指数关系[16],因此可将胶清脱氨率表达为

(8)

式中:A,a,b,c为待定系数.

应用无因次分析与最小二乘法,结合实验所测数据,用Excel软件和Origin软件求解得待定系数为

A=1.01,a=0.441 29,b=0.123 01,

c=0.072 95.

图 8脱氨率实验值与理论值对比Fig.8 Comparison diagram of experimental value and theoretical value of ammonia removal rate

胶清脱氨率的经验关联式可表示为

(9)

式中:G/L,β和TL/TG的关联式的相关系数R2大于0.95,且将本实验参数范围内脱氨率的实验值和理论值进行了对比(见图 8),最大偏差9.72%,平均偏差4.88%,其误差均小于15%,相关性较好[17].

4 脱氨性能对比

表 5 为超重力法与其他脱氨方法胶清脱氨性能对比表.由于胶清原料来源相同,所以胶清内部组成及成分含量大致相同.

表 5不同脱氨方法胶清脱氨效果对比表

从表 5 可看出,在胶清中氨含量与胶清温度相同的前提下,离心雾化法的脱氨率为60%,远优于曝气法的36%,两种工艺的共同不足之处在于工艺都属于开放式,胶清脱除的氨气无法进行收集处理,会造成周围环境空气污染.而超重力法工艺封闭,易于氨气回收,且三次吹脱后,脱氨率可达70%,比离心雾化法提高了10%,另外,出口氨含量符合工业应用要求,且超重力法的填料厚度仅为离心雾化法的0.23倍,证明了超重力法胶清脱氨具有较大应用前景.

5 结 论

本论文以胶清脱氨为研究背景,应用金属丝网错流旋转填料床对其进行吹脱.通过实验发现:

1) 各因素对胶清脱氨性能显著性影响依次为G>xw>TL>β>L>TG;

2) 在其他操作条件不变的情况下,脱氨率η随着G,TL,TG的增大而增大,随着L的增大而减小,随着β的增大而先增大后减小,气相体积总传质系数kyae有相同的变化规律;

3) 在G为18 m3·h-1,β为69.25,xw为0.296 3%,TL为55 ℃,L为20 L·h-1,TG为55 ℃的条件下,三次吹脱达工业应用要求;

4) 对胶清脱氨率和主要影响因素做了关联,模型的相关系数R2大于0.95,脱氨率计算值与实验值的平均误差小于15%;

5) 超重力法胶清脱氨性能优于曝气法和离心雾化法,其具有脱氨率高、操作简单、设备体积小、易于氨气回收等优势,可推广应用于工业中胶清脱氨领域.