电容式MEMS差压压力传感器的设计与制造*

2019-05-08侯智昊赵雪莹王增智

侯智昊,赵雪莹,王增智

(1.沈阳航空航天大学电子信息工程学院,沈阳110136;2.中国电子科技集团公司第四十七研究所,沈阳110032)

1 引言

MEMS电容式压力传感器由一个可动电极和一个固定电极构成。以硅微纳米加工技术制造的硅膜,在压力的作用下会发生形变,与金属固定电极之间的电容发生变化,故此可作为可动电极,通过检测电容变化实现对压力的检测。由于硅材料在屈服强度、塑性形变等机械特性方面具有极其优异的特性,因此利用硅材料制作的MEMS电容式压力传感器与传统的金属膜盒式电容式压力传感器相比在长期稳定性、精度及灵敏度等方面具有极大优势,更适合用来满足高性能、高可靠性等方面的应用需求。

与MEMS压阻式压力传感器相比,由于MEMS电容式压力传感器利用电容原理检测压力,因此在温度漂移、检测灵敏度、长期稳定性等方面均具有较大优势,尤其在灵敏度方面甚至比压阻式压力传感器高一个量级以上。由于MEMS电容式压力传感器的优异性能,国内外众多研究机构和公司对其开展深入研究[1-4],其中芬兰Vaisala公司研制的MEMS电容式压力传感器,以其在灵敏度方面的优异表现,更是在火星探测中获得应用[5]。日本富士公司的工业压力变送器,也使用MEMS电容式压力传感器作为传感元件,获得广泛应用。

故此设计一种采用硅-玻璃结构的MEMS电容式差压压力传感器。利用MEMS微纳米加工技术和硅-玻璃阳极键合工艺制成MEMS敏感元件,并通过测试,获得了MEMS电容式压力传感器的相关技术参数。

2 工作原理

MEMS电容式压力传感器工作原理如图1所示。器件由硅膜构成的可动电极和在Pyrex玻璃上利用金属薄膜制成的固定电极两部分构成。当硅膜两侧的压力相等时,硅膜处于平衡状态,并不发生任何边形,此时硅膜可动电极和固定电极之间的偶合电容为0kPa时的输出电容;当硅膜两侧的压力不同时,硅膜在压力的作用下发生形变,引起硅膜可动电极和固定电极之间偶合电容的变化,此时硅膜可动电极和固定电极之间的偶合电容为当前压力下的输出电容[6-7]。

3 工艺流程

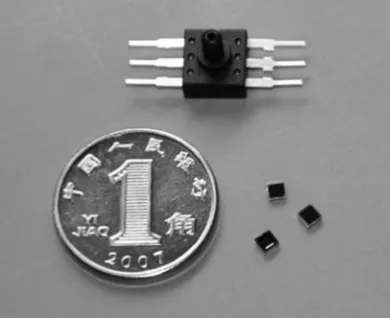

MEMS电容式压力传感器工艺流程如图2所示。其工艺流程主要由两部分构成:第一部分主要实现对硅衬底的加工,利用硅各向异性腐蚀实现硅杯结构,再通过ICP刻蚀生成硅膜可动电极结构;第二部分主要是要在Pyrex玻璃衬底上利用金属淀积工艺及图形化工艺来实现金属固定电极结构。通过硅-玻璃阳极键合,实现玻璃上的pad与硅可动电极的互联来完成MEMS电容结构,并通过划片获得分立的MEMS电容式压力传感器芯片。图3为所获得的MEMS电容式压力传感器芯片和封装后的实物照片。

图2 MEMS电容式压力传感器制造工艺流程

图3 MEMS电容式压力传感器实物图片

4 实际测试

利用GE PACE5000高精度压力控制器来控制施加在MEMS电容式压力传感器上的压力,实现对其测量。再利用ADI公司的AD7746实现对MEMS电容式压力传感器输出电容的测量[8]。针对高端电子血压计的应用,在0~40kPa的范围内对其进行测量。当施加0kPa的压力时,其输出电容为5.4pF;当施加40kPa压力时,其输出电容为7.3pF,电容变化率达到35%。测试数据曲线如图4所示。其中图4(a)为电容-压力曲线;图4(b)为1/电容-压力曲线。

在MEMS电容式压力传感器实际应用中,由于压力与电容的非线性,使得MEMS电容式压力传感器的测量误差不仅与器件本身有关,更与数据处理的算法有关。故此在数据处理过程中分别使用线性拟合和最小二乘法。其中最小二乘法的处理算法主要是用于进一步降低误差。

MEMS电容式压力传感器的测量误差如图5所示。其中图5(a)使用了线性拟合法;图5(b)使用最小二乘法拟合。从中可以看出,利用线性拟合法其误差小于0.6kPa;利用最小二乘法拟合其误差仅为0.16kPa。MEMS电容式压力传感器的误差,主要是由电容和压力之间的非线性引起,可通过单片机结合相关算法减少此误差。通过分析可知,利用最小二乘法可以大大减少测量误差,满量程测量误差低于0.4%FS,满足大部分应用需求。

图4 MEMS电容式压力传感器的测试曲线

图5 MEMS电容式压力传感器误差

5 结束语

利用微纳米加工工艺设计和制备的此款MEMS电容式压力传感器,实现了测量范围内的输出电容以及量程范围内电容变化率的设计目标。利用线性拟合,MEMS电容式压力传感器的测量误差有显著降低。利用最小二乘法拟合并结合单片机算法,其满量程误差也达到令人满意的程度,可在实践中满足大部分应用场合下的器件功能需求。