带饱和电感的移相全桥软开关变换器的研究∗

2019-05-08马佳睿

马佳睿 陈 力

(1.91404部队 秦皇岛 066000)(2.31658部队 西宁 810000)

1 引言

传统PID控制器具有结构简单,鲁棒性好等优点,在线性时不变控制系统中被广泛应用。但是开关电源中的开关器件工作于开关状态,开关变换器是一个强非线性时变系统,负载变化具有不确定性,采用传统PID控制方法常常难以使PID调节器的参数随之变化,控制效果不理想。为了得到良好的控制效果,现采用PID参数模糊自整定控制系统对变换器进行控制[1]。

饱和电感是一种磁滞回线矩形比较高,起始磁导率高,具有磁饱和点的电感。它工作时,类似于一个开关:流过电感绕组电流较小时,电感未饱和,绕组电感很大,相当于开路;流过电感绕组电流较大时,电感饱和,相当于短路[2]。目前直流变换器中功率器件往往采用IGBT,但IGBT的关断存在较大的拖尾电流。本文所研究的直流变换器用饱和电感来替代普通的线性谐振电感,可对变换器存在占空比丢失现象、环流损耗大、原边电流换向时间较长的问题进行改善。滞后臂采用零电流关断方式以消除拖尾电流的影响,该电流结构简单,容易实现。

2 带饱和电感的移相全桥软开关变换器的工作原理

2.1 主电路工作原理模态分析

带饱和电感的移相全桥软开关变换器主拓扑结构如图1所示。

图1 带饱和电感的移相全桥软开关变换器

图中,Q1~Q4是IGBT开关管,C1、C3分别是开关管的寄生电容或外接谐振电容,D1~D4分别是Q1~Q4寄生二极管,LS为变压器的漏感,LST饱和电感。每个桥臂的两个开关管成180°互补导通,两个桥臂的导通角相差一个相位(即移相角α),通过移相控制方式改变移相角的大小来调节输出电压。当α=0°时,Q1和Q4或者Q2和Q3同时导通,输出电压达到最大值;当α=180°时,Q1和Q2或者Q3和Q4同时导通,输出电压为零;若Q1和Q3分别超前Q4和Q2一个相位,则称Q1和Q3为超前桥臂,Q4和Q2为滞后桥臂。

带饱和电感的移相全桥软开关变换器的开关管驱动信号和电路主要波形如图2所示。与传统型电路相比没有太多区别,控制方式也没有什么改变[3]。分析之前,作如下假设:所有开关管、二极管均为理想器件;所有电感、电容和变压器均为理想元件;C1=C3=CS,uC1、uC3分别为C1、C3两端的电压,uB是Cb的端电压,uLS是饱和电感和电路等效电感的电压,n12是变压器原副边匝比。当流过饱和电感LST的原边电流ip小于临界电流值Ic时,饱和电感未饱和,电感量为LST,当流过饱和电感LST的原边电流ip大于临界电流Ic时,饱和电感饱和,电感量为零;输出滤波电感Lf足够大,那么二次侧电流I0可近似看作恒流输出,且Io/n>Ic。

根据变换器的工作过程,一个周期可分为如下模态:

1)模态 1(t9~t0):Q1和 Q4同时导通,功率传送阶段,输入功率经变压器向负载传送,此时Uab=Ud,ip=I0/n12且 I0/n>Ic,饱和电感处于饱和状态,电感量为零。Cb被恒流充电,其端压uB的初值uB(0)=-UC0(UC0<<Ud),uB随时间线性上升,至时间t=t0时,uB=UC0。

图2 驱动信号及电路主要波形

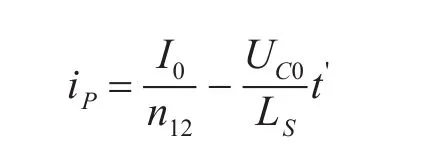

2)模态2(t0~t0):t0时刻开关管 Q1关断,由于并联电容C1存在,所以Q1是零电压关断(ZVOFF)。又因为有死区时间td存在,所以Q3尚未开通。此时段内,饱和电感仍处于饱和状态,初级等效电感为(由副边换算所得),电感量相当大,初级电流近似为被恒流充电,C3恒流放电,uC1线性上升,其初值uC1(t0)=0,有

式中 t'=t-t0。由于Cb>>Cs,故在C1和C3升降过程中,有 uB≡UC0。当 t=t1时,uC1=Ud、uC3=uab=0,有

3)模态3(t1~t2):t1时刻 C1、C3充放电完毕, C3两端电压下降为零,二极管D3导通,逆变桥沿Q4和 D3构成闭合回路流过环流,输出电压Uab=0,HFP电流 ip将从下降,变压器副边电流低于I0,为维持这一电流,直流滤波电感Lf的端压uf反向,迫使整流桥的另外两臂器件D6和D7正偏导通,由于D5和D8此前已导通,故Lf中储能以I0形式沿负载和整流桥上下桥臂流过,变压器原副边电压都变为零,进入环流阶段。在变压器一次侧有

电量初值ip(t1)=I0/n12,uB(t1)=UC0,解出:

式中t'=t-t1。上式表明,在Uab零压期,由于Cb端压UC0的存在,迫使ip下降,由于LS很小,其下降速率远高于基本型电路,当t=t2时,iP=IC(因为IC<<I0,图2中为未划出)。

4)模态4(t2~t3):t2时刻,iP<IC,LST进入非饱和区,其电感量增加为LST>>LS,ip的下降速率为

由于LST>>LS,可看出ip的下降速率远低于上一时区,因为Ic很小,所以该时区闭合回路内的电流已接近为零。

5)模态5(t3~t4):t3时刻 Q4关断,iP=0 ,Q4零电流关断(ZCOFF),变压器一次绕组实际已处于断路,整流电路中直流滤波电感Lf继续释放能量以维持负载电流,整流桥中所有二极管均处于导通状态。变压器原副边电压为零。

6)模态6(t4~t5):t4时刻 Q2>0、Q3>0,开关管Q2、Q3导通,Uab=-Ud,ip反向,在低流区,iP<IC,LST处于非饱和区,其电感量为 LST>>LS,ip增长缓慢,Q2为零电流开通(ZCON)。Q3零电压零电流开通(ZCZVON),直到iP>IC,LST处于饱和区,其电感量为LS,ip增长速率加快表示为

上式中 t'=t-t4,当 t=t5时,iP=-I0/n12=-Ip。

整流桥中二极管 D5、D8截止,D6、D7流过全部负载电流,输入功率经变压器向负载传送,开始下半个周期。

2.2 开关管实现零开关的条件

2.2.1 超前桥臂实现零电压(ZVS)的条件

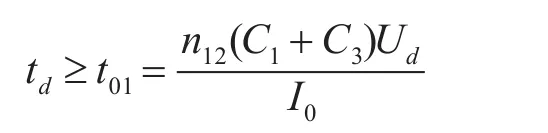

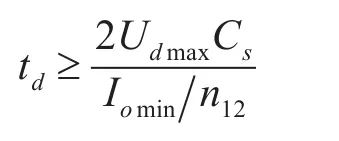

并联在开关管Q1、Q3上的缓压电容C1、C3的电荷在开关管导通或关断之前要被完全抽净,因此超前桥臂实现零电压开关的最小死区时间间隔td满足下式[5]:

t01的最大值对应最小输出电流和最高直流输入电压。

2.2.2 滞后桥臂实现零电流(ZCS)的条件

由图2可知,在超前臂开关管Q1关断后,电容C3的电压下降到零,原边电流ip保持不变,当D3开始导通后,原边电流ip在阻断电容Cb的作用下逐渐减小。在这个过程中,阻断电容Cb两端的电压基本保持不变,当电流ip减小到零时,在阻断电容Cb的作用下,电流ip会有反向增加的趋势,但是由于饱和电感此时退出了饱和状态,表现出很大的电感值,阻止了原边电流ip反向流动。此时关断滞后臂Q4,为零电流关断。经过一个死区时间后,开通Q2,由于原边电流ip在饱和电感的作用下不能立刻反向上升,所以滞后臂ip为零电流开通。

根据以上分析可以得出,原边一次侧电流ip,从最大值下降到零所用的时间为t1~t2,如果在滞后臂Q4加上关断的信号时,原边电流ip还没有下降到零,零电流开关失败,所以必须保证t2到t3时间间隔大于零[6]。

3 带饱和电感的移相全桥变换器主要参数计算

设电路主要性能指标如下:根据电源系统的指标要求:额定输入电压为三相380V交流电,额定输出直流电压26V,输出电流额定值为60A。

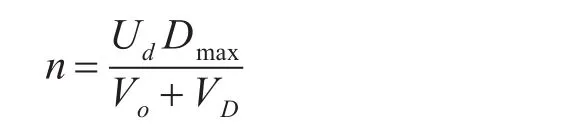

3.1 变压器原副边匝比计算

变压器匝比的计算应考虑输入电压范围和最大占空比两个条件,同时考虑输出电压,要留有一定的裕量[4],计算公式如下:

其中,VD为输出整流二极管压降,可取VD=2V;Dmax为原边最大占空比,一般取Dmax=0.8。所以根据性能指标可得:

同时考虑到移相全桥变换器特有的占空比丢失现象,实际取的匝比值要小于计算所得值,所以取n=10。

3.2 死区时间的确定

死区时间td可由设计者根据各个开关器件使用说明自行设定,本文取td=1.2μs。

3.3 超前桥臂谐振电容计算

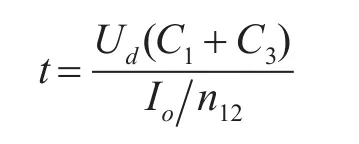

超前桥臂关断的器件(Q1或Q3)在其等效并联电容被充电到电源电压以前,CS与滤波电感Lf谐振(此时,饱和电感处于饱和状态,电感值为零,不参与谐振),由Lf的储能提供Cs充放电所需能较大,这相当于变压器初级电流对Cs进行恒流充放电,因此,这一阶段时间很短,超前桥臂很容易实现ZVS。完成谐振时间为量。由于输出负载电流参与谐振,且

t应小于死区时间,所以

由此可推知CS范围:

取CS=2nF。

3.4 饱和电感和隔直电容的计算

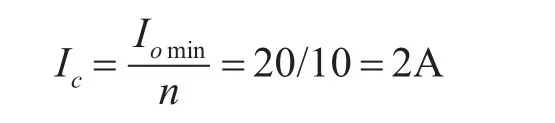

根据以上分析,当开关管Q4关断时,原边电流为饱和电感临界电流值Ic,为保证变换器在轻载时也能实现零电压开通,Ic应由实现ZVS的最小负载电流Iomin确定:

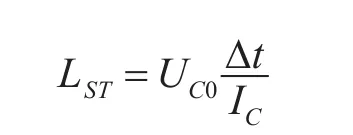

在一个开关周期中,饱和电感应满足磁复位条件:正向、负向磁饱和的磁通变化量之和为零。饱和电感磁复位时间Δt一般不超过开关周期的4%。当开关频率 fs=15K,则Δt=2μs。饱和电感在临界饱和电流一下等效为线性电感有:

可以推出

UC0为隔直电容的峰值电压,通常取0.1倍的输入电压的最大值,所以LST=54μF。

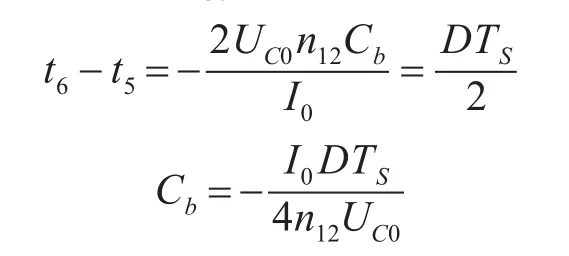

由变换器的工作过程可知,从t5时刻开始原边为负载提供能量,同时给隔直电容反向充电,有

当t6时刻时,uB=-UC0,推导出:

当隔直电容过小时,UB较大,这就提高了隔直电容以及功率元件的耐压需要。如果隔直电容过大,将使UB过小,会使电路环流期变长,综合两方面的因素,Cb=0.8μF。

4 带模糊自适应PID控制器设计

传统的PID控制器被设计后,控制参数不能被修改,限制了传统PID控制器的应用范围,使得在一些场合不能取得良好的控制效果。而单纯的模糊控制一般不能实现精确控制,限定了它的适用范围。近些年来的理论研究与工程应用表明将模糊控制与传统PID控制方法相结合的模糊自适应PID控制器具有良好的实用性[7]。采用模糊自适应PID控制器的控制系统框图3如下所示:

图3 模糊自适应PID控制器结构框图

由上图可知,模糊自适应PID控制器以偏差e及其变化率ec作为输入,经过模糊推理后在线校正PID控制器的控制参数。基于模糊自适应PID控制器的控制系统的设计思想是首先建立PID控制器三个控制参数与偏差e及偏差变化率ec之间的模糊关系,在系统运行过程中根据偏差e及偏差变化率ec的数值,根据模糊控制原理对PID控制器的Kp、 Ki和Kd进行在线校正,使PID控制器产生的控制量满足不同偏差e及偏差变化率ec的要求,获得较好的动态和静态性能指标[8]。

根据自适应模糊PID控制器参数的原则,该模糊控制器采用二输入(以偏差E和偏差变化率Ec作为输入语言变量)三输出(以ΔKp、ΔKi和ΔKd为输出语言变量)的模糊控制器。模糊-PID控制器的结构如图4所示。

图4 模糊-PID控制器的结构

图5 各变量相应的隶属函数曲线

输入语言变量论域取值“负大”(NB)、“负中”(NM)、“负小”(NS)、“零”ZO)、“正小”(PS)、“正中”(PM)、“正大”(PB)7种;输出语言变量论域取值也为上面所述7种,所以共有49种组合,论域均为[-3、-2、-1、0、1、2、3]。

各变量相应的隶属函数曲线如图5所示。

把偏差e和偏差变化量ec作为自适应模糊PID控制器的输入量,kp、ki和kd作为控制器的输出量。设选取的普通PID控制器参数为和、Δki和Δkd为模糊控制器对它们的校正量,那么自适应模糊PID控制器输出的三个参数kp、ki和kd为

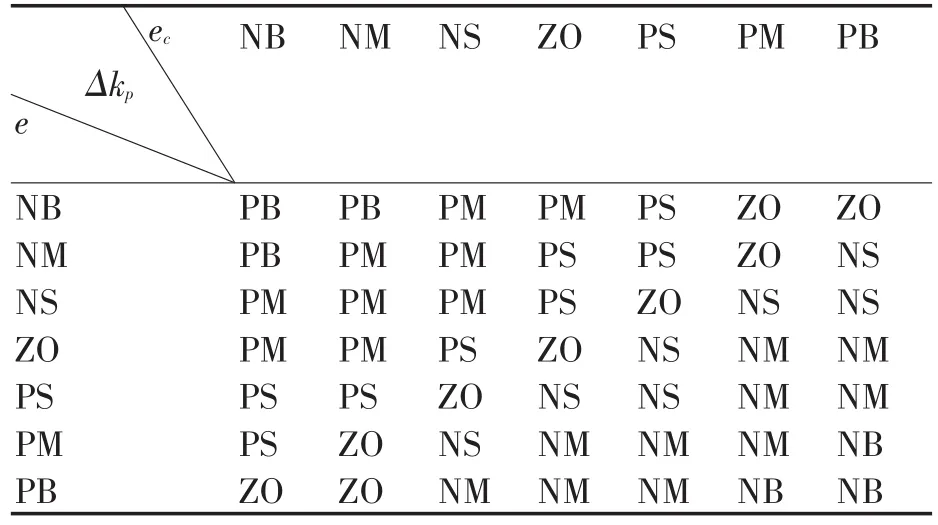

根据模糊控制的控制规则,建立如下3个控制规律表,见表1、表2和表3。

表1 ΔKP模糊控制规则

表2 ΔKi模糊控制规则

表3 ΔKd模糊控制规则

5 软件仿真验证

利用Matlab/Simulink搭建系统仿真模型,分别进行了传统PID控制和模糊PID控制的突加突减负载仿真实验,实验结果如图6所示。

输出电压给定信号为斜坡信号,0.01s上升至26V,在0.05s向系统投入一组2.6Ω电阻负载,0.15s投入第二组2.6Ω电阻负载,在0.2s切除一组2.6Ω负载,0.25s切除最后一组负载,系统空载运行。当负载电流从空载突加到10A时,图6(a)中传统PID控制电压跌落3.6V,图6(b)中模糊PID控制电压跌落1.1V;负载电流从10A突加到20A过程中,两种控制方式电压跌落均很小;负载电流从20A突减到10A,两种控制方式的电压上升量没有明显差异;负载电流从10A突减到空载时,传统PID控制和模糊PID控制的电压最大上升量均为1V,但传统PID控制到0.3s时未稳定到26V,而改模糊PID控制经过0.03s即达到稳态26V。

图6 (a) 传统PID控制突加突减负载仿真波形

图6 (b) 模糊PID控制突加突减负载仿真波形

由图6(a)与图6(b)可知,在负载电流从0突变到10A时,模糊PID控制的电压跌落明显减小;负载电流从10A突减到0时,响应速度明显加快,而两控制策略在10A到20A的突加突减负载电流仿真实验中没有明显的对比。仿真表明改进型双闭环控制策略可以有效地改善系统空载时的动态响应速度,减小电压的跌落。

6 结语

根据饱和电感的特性,详细阐述了带饱和电感的移相全桥ZVZCS变换器的工作原理,并对电路主要器件参数进行了设计计算,设计模糊PID控制器,同时利用Matlab仿真软件进行了仿真验证。

实验结果表明模糊自适应PID电压电流双闭环控制器的动态响应速度高于传统的双闭环控制器,有效地加快控制系统对负载阶跃变化的动态响应,减小了突加负载时输出电压跌落。该控制策略无需外加补偿电路,简单易行。