面向拆装训练的输油泵机组虚拟维修系统设计

2019-05-08蔡凯骏1张伟明1赵鸿飞

蔡凯骏1, 张伟明1, 赵鸿飞, 师 磊

(1.陆军勤务学院 油料系,重庆 401331;2.中国人民解放军 31605部队,南京 211100)

0 引言

输油泵机组是输油管线系统的核心设备,主要包括发动机、离心泵和增速器等,在石油化工和军事供油领域具有重要应用。正确、熟练的维修活动是保持泵机组较高可用度的关键,其中拆卸与装配是所有维修活动中普遍存在的步骤,因此针对使用人员的维修拆装训练尤为重要。传统维修拆装训练主要依靠实装进行,受场地、时间、费用等因素限制,训练效果受到一定影响。随着虚拟现实技术的不断发展与成熟,其在维修领域的应用研究引起了广泛关注[1]。Abate等[2]开发了面向航天领域的虚拟训练系统,Jayaram等[3]研究了人体工效学虚拟评估系统,杨新红等[4]分别开发了车辆虚拟实验系统。但是,上述系统针对产品的结构展示与操作,受训者主要采用观看以及少量操作的方式参与训练。而针对输油泵机组维修拆装的虚拟训练系统需要受训者利用鼠标等设备进行大量操作以达到较好的训练效果,系统的交互性明显增强。邹俞等[5]、崔庆春等[6]分别基于Kinect和OSG开发了沉浸式的交互式训练系统。但是沉浸式系统的造价高昂,操作精度受设备影响。与之相比,桌面式系统成本低、易于开发且操作方便,适合面向拆装训练的虚拟维修系统。因此,本文研究了面向输油泵机组虚拟拆卸与装配训练的关键技术并设计了相应的桌面式虚拟维修系统。

1 仿真平台对比

仿真平台是虚拟维修训练系统实现拟实视觉效果和人机交互的基础。当前图形程序接口OpenGL以及面向Web三维虚拟仿真的Java 3D、VRML等可用于构建虚拟维修仿真平台[7],但是利用上述编程语言开发效率较低,难度较大。现有的成熟商用虚拟现实软件由于易学易用易获取且性能较好,被广泛应用于虚拟维修训练系统的设计与开发[8-13],总结各软件平台的功能、特点及其适合应用领域如表1所示。

面向拆卸与装配的输油泵机组虚拟维修训练系统需要较强的交互性和较好的视觉效果。通过对比可以看出,Unity3D具有视觉效果好,交互式设计方便,灵活易操作等突出优势,故选取Unity3D作为系统开发平台。

表1 不同虚拟维修仿真平台对比

2 系统需求分析与结构体系设计

2.1 需求分析

系统主要作用是使输油泵机组使用、维修人员掌握设备维修拆装的要求与方法,提高维修能力与效率,因此对系统提出功能和性能两方面需求。

功能需求主要包括:

1)能对设备常见保养、故障维修进行训练,能通过键盘、鼠标等实现交互式拆装。

2)采集操作过程数据并考评。性能需求方面,系统能在所有windows系统中使用。为保证适用性,系统在具有中低等配置的计算机(处理器Inter Core i5 2410M,图形处理器 NVIDIA GeForce GT 550M,内存2 GB)运行时,场景渲染频率不小于30FPS(Frames Per Second)。

2.2 多层次模块化训练结构体系

本文参考了国内外通用虚拟训练(General Virtual Environment, GVE)体系理念[14-15],针对输油泵机组使用过程中的维修情况,提出如图1所示的多层次模块化训练结构体系。系统主要包括维修训练,技能考核两大部分。

1)维修训练按照从简到难的顺序,包括子装配体拆装训练、设备保养、故障维修、完全拆解与装配4个内容。受训者通过鼠标点击拖拽与键盘操作相结合完成相应维修拆装任务,交互性较强。

2)技能考核考察受训者设备维修技能的掌握程度。获取、分析维修过程中各步骤完成时间、使用提示次数、错误操作次数等数据并进行打分。

图1 系统多层次模块化体系结构图

3 交互式拆装

系统交互式拆装设计目的是使受训者经过自主判断后,可通过鼠标、键盘完成零部件的拆装、工具的拾取等操作,更好地模拟实际维修过程,主要功能如下:

1)受训者移动鼠标光标至目标零件上的任意位置,按住左键并移动鼠标可实现拖拽效果。

2)零件在拖拽过程中始终沿着预定的拆装路径移动。

3)零件移动时限于初始位置和目标位置之间。拖拽零件到达指定位置后,零件不能再拖动。

为实现上述功能,鼠标拖动时零件位置计算是关键,对此提出如下算法。

Step1:根据零件在世界坐标系的坐标值PWorld,通过WorldToScreenPoint函数得到屏幕坐标系的坐标值PScreen。

Step2:鼠标点击时计算鼠标光标位置与零件中心位置的偏差向量d。每次鼠标点击时Unity调用OnMouseDown函数,在该函数中将PScreen中Z轴的值PScreen.z赋给MScreen.z,其中MScreen为鼠标光标位置在屏幕坐标系的坐标值。通过ScreenToWorldPoint函数得到光标在世界坐标系的坐标值MWorld。计算鼠标光标位置与零件中心位置的偏差向量d=PWorld-MWorld。

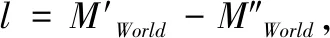

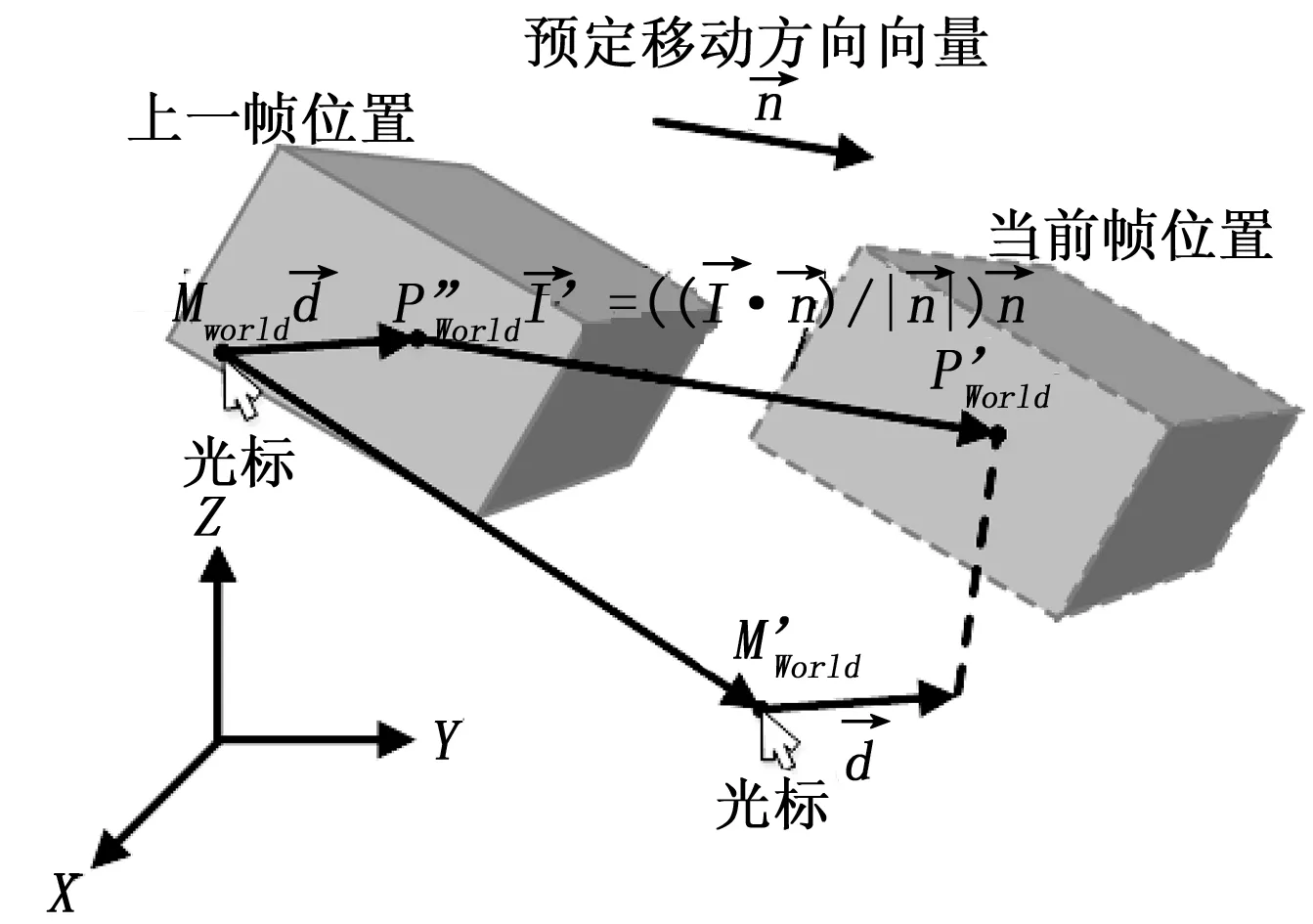

图2为零件位置计算示意图,图3为算法流程图。

图2 零件位置计算示意图

图3 算法流程示意图

4 事件驱动设计

拆卸与装配过程中,由于装配关系的约束,待拆装零件满足一定的拆装顺序。因此对于某一零件,需根据其它相关零件的状态以决定其是否可拆装。Unity提供了Update函数在系统运行的每一帧调用一次。因此在该函数中利用条件判断语句可实现零件状态的实时监控,是一种较为方便的方法。但是当某一维修过程涉及零部件数量众多时,利用Update函数监控所有零部件状态会造成大量计算资源的浪费,严重时造成运行画面的卡顿现象。对此本文研究了一种基于事件驱动的改进方案。

事件驱动的实现主要依赖以下3个核心部分:

1)事件监听器:事件监听器需要被告知事件是否发生,因此将需要根据其它零件的拆装状态来决定自己是否可拆装的零件定义为事件监听器。

2)消息传递器:当某一事件发生时,消息传递器发送相关消息至该事件的全部监听器。

3)事件管理器:设置为单例持久对象以提供全局访问行为。事件管理器连接监听器与传递器,并接收传递器发送的消息然后以事件的形式发送给监听器。

例如某拆卸过程中,零件A和B拆卸后零件C才可拆,实现这一关系的事件驱动原理如图4所示。

图4 事件驱动原理

首先定义了IListener接口,通过继承接口,其它对象根据多态机制可调用接口函数,因此任何类型对象均可设置为事件监听器。IListener接口伪代码如下:

public enum EVENT_NAME{事件A,事件B,事件C,……}

public interface IListener

{

Event (EVENT_NAME Event_Name, Component Sender, Object Param=null) {}

}

使零件C继承IListener接口,则零件C可设置为事件监听器。

事件管理器主要包括添加监听器和消息传递器两个函数。其中消息传递器的作用是将发生的事件通知相应监听器。事件管理器伪代码如下:

事件管理器

{

定义Dictionary< EVENT_NAME,List

添加监听器(EVENT_NAME Event_Name, IListener Listener)

{

if(事件Event_Name已存在监听器列表)

将Listener添加进列表;

else

{

新建监听器列表,将Listener添加进列表;

将Event_Name与监听器列表添加进监听器数组Listeners;

}

}

消息传递器(EVENT_NAME Event_Name, Component Sender, Object Param=null)

{

if(Event_Name事件没有对应监听器)

返回;

遍历事件Event_Name的所有监听器,调用监听器的Event函数;

}

移除事件(EVENT_Name Event_Name)

{

移除Listeners中的Event_Type项;

}

}

零件C通过事件管理器的添加监听器方法,针对零件A完成拆卸和零件B完成拆卸这两个事件注册为监听器。当零件A和零件B完成拆卸时,通过消息传递器通知零件C,C利用Event函数使其自身处于可拆卸状态。

相比利用Update函数系统每一帧对零件状态进行判断,基于事件驱动的方法只需在事件发生时将消息通知监听器,很大程度上节省了计算资源。

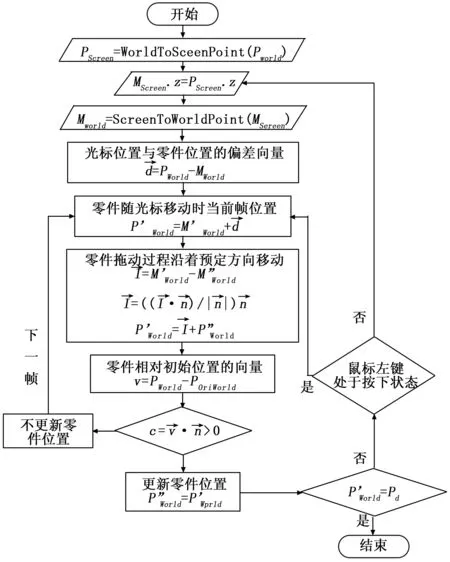

5 系统实现

根据前述相关技术,基于Unity3D软件设计并开发了输油泵机组虚拟维修训练系统。维修拆装训练过程如图5(a)所示。维修拆装训练或技能考核科目结束后存储受训者各操作步骤的完成时间、错误操作次数、使用提示次数等数据如图5(b)所示。

图5 系统实现

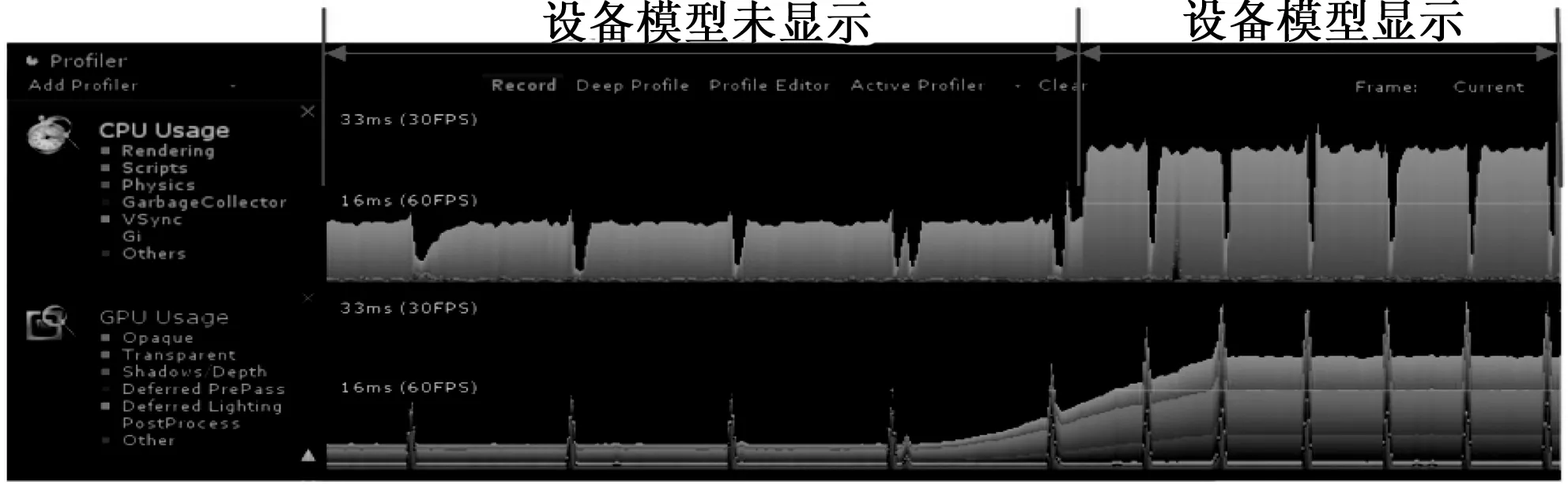

利用Profiler工具对系统性能进行测试。当系统运行时,Profiler工具获取中央处理器、图形处理器的负载、帧率等性能数据并提供图形化显示。系统硬件平台同2.1节,进行拆装训练时的性能数据如图6所示。图中横坐标表示帧,纵坐标显示了各帧的帧率、时间和计算开销,其中较大值反映了苛刻的运行环境,此时帧率较低,计算开销较大。受训者开始拆装训练时还未将视角移动至设备处,这时设备模型未在屏幕显示,系统帧率保持在60FPS以上,如图前半段所示。当受训者将视角移动至设备处并开始维修操作时,系统计算开销增大、帧率降低,如图后半段所示,但仍保持在30FPS以上,满足系统性能需求。系统在整个训练过程中运行流畅,维修模拟效果较好,验证了本文方法的有效性。

图6 系统运行性能

6 结束语

1)本文总结了现有主流虚拟维修仿真平台的特点及适用领域,分析了以Unity3D作为系统开发平台的优势。

2)依据系统面向的对象和目的,分析了系统功能和性能需求。设计了系统多层次模块化体系结构,确定了主要包含的训练科目。

3)提出了零件位置更新算法,实现了维修训练时鼠标拖动零件的交互式拆装功能。针对维修过程中零件拆装的先后顺序问题,研究了基于事件驱动编程的改进方法,节省了计算资源。

4)经实际运行测试,系统满足各项功能和性能需求,维修模拟效果较好,验证了本文方法的有效性。系统不仅满足输油泵机组维修训练的需求,还可为其它产品的维修拆装训练系统设计提供参考。