S频段统一测控雷达健康故障诊断系统的设计

2019-05-08

(中国卫星海上测控部,江苏 江阴 214431)

0 引言

S频段统一测控系统是我国航天工程和卫星测控网的重要组成部分,主要任务是对S频段航天器进行跟踪测量、轨道和姿态控制及遥测监视,集跟踪、测量、控制、通信于一体,确保航天器按照预先设计好的轨道运行与返回,以完成规定的航天任务。

随着信息技术的发展,S频段统一测控系统开始向集成化、自动化的方向跨越。然而,测控设备在功能和性能提高的同时,由于组成环节和影响因素的增加,发生故障或失效的可能性也随之增大。个别部件故障常常会引起连锁反应,导致任务过程失败甚至整套设备瘫痪[1-2]。本文引入故障预测和健康管理技术,设计了一种故障诊断系统,主要完成S频段统一测控系统可监控设备的故障状态监测、生命周期管理、任务结果预测,通过对获得的数据处理进行故障预测与故障诊断,在严重故障发生之前进行故障的预报与处理,避免出现严重后果,保证系统可靠、安全运行。同时与系统监控台共用数据库,具备全系统设备健康管理信息进行存储管理功能[3]。

1 健康故障诊断系统设计

1.1 系统架构设计

健康故障诊断系统架构分为故障信息采集、信息服务、应用服务等三层,总体架构如图1所示。

图1 健康故障诊断系统架构

故障信息采集层是对历次系统/设备健康状态预测、标校、测试、任务状态以及任务数据分析的积累,不仅可供浏览与统计分析,还可用于后续健康状态预测和任务执行状态预测。故障信息采集的对象是地面站内所有设备,包括天饲馈分系统、发射及接收分系统、时频分系统、基带分系统、标校分系统、自动化测试分系统及记录分系统等。

信息服务层是对故障诊断系统中的所有信息进行集中管理。除了对故障信息采集层信息的存储,还包括专家知识、健康状态评估模型、参数趋势预测模型等。专家知识主要用于系统故障诊断与定位,是对传统故障诊断系统知识库的继承;健康状态评估模型存储评估指标与评估方法;参数趋势预测模型通过基于时间序列的预测算法对设备关键参数进行趋势的预测。

应用服务层主要实现故障诊断定位、健康状态评估、任务能力评估、趋势预测等应用功能,它通过采集分系统或设备健康状态信息、其它设备检测信息、系统标校数据、系统测试数据以及任务数据作为系统健康管理的原始数据,结合历史数据、健康评估模型、专家知识与推理,对系统健康状态进行评估;应用服务层还能根据系统当前的健康状态,安排维修保障计划。

1.2 系统软件组成

应用软件包括健康管理软件、数据服务软件、数据库管理软件等组成,其中数据服务软件、数据库管理软件与监控分系统软件共用一套软件。各软件关系以及交互的信息如图2所示。

图2 故障诊断相关软件组成及交互信息

健康故障诊断系统工作时,通过系统监控软件定时查询采集各分系统/设备监控单元上报的设备工作参数及状态监测信息,实时将信息写入综合数据库,同时向健康故障诊断系统发送故障监测点的监测信息;健康故障诊断软件接收监测点信息,并实时检查,若监测到有异常情况,则启动故障树诊断、链路测试等分析处理流程,在诊断处理过程中需要借助标校、测试手段进行辅助诊断时,健康管理软件向系统监控软件提交标校、测试请求;系统监控软件接收故障诊断软件的自动化测试请求,综合考虑系统实际情况,为标校测试分配设备资源,并确定标校测试时间,生成标校测试计划,控制自动化测试软件完成测试,并将测试结果提供给故障诊断软件,作为故障诊断及健康状态评估的事实依据。自动化测试软件是健康管理软件测试执行者,接收系统监控软件的测试命令,执行测试后将测试结果通过系统监控软件上报健康管理软件。

2 设备故障监测点设计

2.1 故障监测点基本类型

设备故障监测点基本类型大致划分为两类:枚举型和数值型。设备故障识别时,依据故障监测点知识规则,作如下判断:

枚举型故障监测点是指上报的状态数据固定为一个有限集合中的一个元素的设备故障监测点,当其上报状态为有限集合中特定元素时,识别为故障。例如:设备电源故障监测点状态数据集合为:{正常、异常},当其上报的状态为“异常”时,可识别为故障。一般设置参数为:故障状态数据和连续上报次数(默认为3)。例如,设备电源状态监测点设置参数为:状态数据:异常;连续上报次数:3。即:设备电源状态监测点连续3次上报状态数据为“异常”,可判断为故障。连续多次异常才能定位为故障,主要用于防止虚警。

数值型故障监测点是指上报的状态数据固定为一个或数个有界区间,当状态数据不在有界区间范围内,识别为故障。例如:天线方位驱动电机电流状态监测点状态数据区间为[0,41](单位:A),当该故障监测点上报数据为46A时,可识别为故障。一般设置参数为:故障状态数据区间范围(上限、下限)、单位和连续上报时间(默认为5)。例如,天线方位驱动电机电流故障监测点设置参数为:上限:0;下限:41;单位:A;连续上报时间:10。即:天线方位驱动电机电流连续10秒钟超过正常区间[0,41],可判断为故障。连续一段时间超限才能定位为故障,主要用于防止突发值和虚警。

2.2 设备故障监测点布局

天伺馈设备健康管理通过天伺馈监控软件采集设备传感器信息,将设备状态上报监控分系统,最终由健康管理分系统对设备采集数据的分析处理提取设备特征信息,完成对当前天线设备的故障诊断、健康评估和预测,并形成诊断、评估、预测报告,显示诊断、评估、预测结果。采集传感器信息有:电机的电枢电流、电枢电压、测速机反馈、振动、温度等信息[4-5];天线中心体温度、湿度、摄像等信息[6]。

多功能数字基带分系统的基带硬件平台、角误差切换单元、时码终端、测试信号切换单元的健康管理通过各自设备的监控软件采集设备传感器信息,将设备状态上报监控分系统,最终由健康管理分系统对设备采集数据的分析处理提取设备特征信息,完成对当前基带设备的故障诊断、健康评估和预测,并形成诊断、评估、预测报告,显示诊断、评估、预测结果。

在高频信道分系统设备中,对插箱内有源模块设置了多个监测点,包括直流电源、本振信号幅度、变频器供电等,可实时监测设备运行状态及故障检测并显示,无源模块及电缆的检测需依据无源模块前后相连的有源模块来进行逻辑判别或通过自动化测试来辅助判别,确保所有模块监测无遗漏,实现快速发现和解决设备问题。

3 基于故障树的设备故障诊断流程

3.1 故障诊断工作机制

基于故障树的设备故障诊断流程分为设备状态信号采集、设备故障识别、设备故障分析诊断及故障诊断决策四个阶段[7-8]。

1)设备状态信号采集。系统监控软件采集全系统设备监测点的工作参数及状态信息,并定时上报到故障诊断软件作为设备故障诊断的事实依据。

2)设备故障识别。故障诊断软件扫描设备监控信息中的故障监测点,检测并识别设备故障。

3)设备故障分析诊断。发现设备故障后,根据故障设备的故障树模型,依据故障检测识别规则知识库、各种闭环检测结果,进行故障分析、推理判断,定位故障设备。

4)故障诊断决策。故障诊断软件识别判断设备故障,定位到故障设备或模块后,通知系统监控任务管理模块相应故障设备资源离线维护,不再分配给下次任务计划;同时在系统配置框图上和设备机柜图上加亮显示故障设备。当最终出现系统无法理解或无法推理出结论的故障后,系统提示由操作员进行人工检测处理,如中间产生新知识,可更新知识库。设备故障诊断流程如图3所示。

图3 设备故障诊断流程

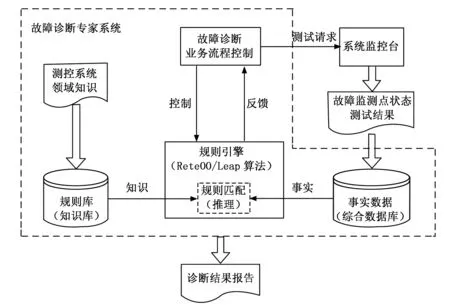

3.2 设备故障分析诊断

故障诊断软件依据知识库中故障监测点的知识和规则,从工作参数及状态中提取设备故障监测点信息,检测、判断并识别故障;并依据需要,展开设备信号流闭环检测。故障诊断系统中,故障分析诊断推理主要通过“故障诊断业务流程控制”、“规则引擎”、“知识库”等三部分负责,其中故障诊断业务流程控制主要负责诊断过程调度,依据规则引擎反馈的规则推理结果反馈实现故障诊断过程的调度;规则引擎负责分析推理,主要通过ReteOO/Leap算法,实现测控系统领域知识(规则)与系统监控台上报的事实依据(监测点状态、测试结果等)匹配和推理,获得推理结论;“故障诊断业务流程控制”、“规则引擎”协同工作,共同分析诊断,输出诊断结果报告,如图4所示。

图4 规则引擎在故障诊断系统中的地位

3.3 故障树管理及诊断分析

设备故障树,就是以单个设备或插箱作为故障诊断分析的目标,以设备故障作为顶事件,通过逐层分析原因而形成的故障树[9-10]。为更好地进行设备故障分析定位,对设备故障树的底事件进行了扩展、分类,设备故障树分解到底层,最终底事件包括以下类型:

1)直接判断事件:通过设备插箱设置的直接监测点进行故障原因判断定位。

2)联合判断事件:通过前后有源模块检测点的状态显示,联合判定模块、电缆等是否发生故障,确定故障原因,定位故障单元。

3)交叉检测事件:利用切换开关,对链路设备前后级设备进行相互切换,依据切换后不同表现,进行故障分析、判断、定位,最后确定故障原因。

4)诊断测试事件:通过利用自动化测试分系统测试设备,将设备设置在射频闭环或中频闭环下,根据信号流或数据流,分级检测信号特性,进行故障分析、判断、定位,最后确定故障原因。

4 健康故障诊断状态评估

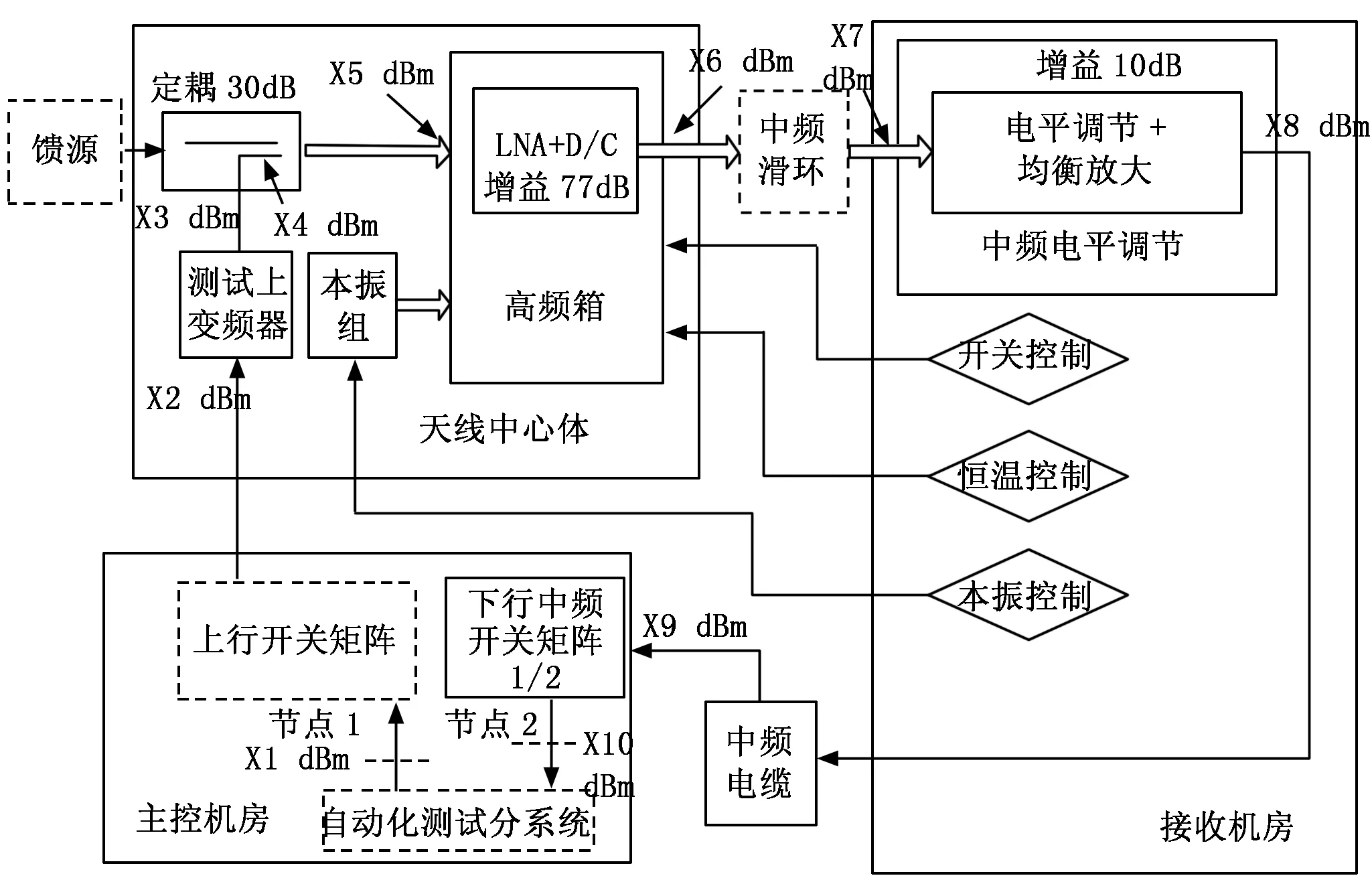

仅凭故障监测点是不能完全反映出设备健康状态,有时需要根据诊断测试事件进行故障分析定位。如对于S频段统一测控系统的低噪声场效应放大器(LNA),虽然它的工作电流状态(根据LNA各级放大器总的工作电流与参考值进行比较后得出)是正常的,但如果LNA的输入输出匹配电路、串联的隔直电容出现了故障,都会导致LNA不能正常工作。噪声温度、增益等性能指标可以比较客观地反映LNA健康与否。但受限于LNA接收信号的动态范围和安装的环境条件等客观因素,噪声温度、增益等信息难以实时上报给健康管理分系统,需要借助自动化测试设备在非任务条件下进行测量和计算。以下是LNA+D/C增益的推导过程:

根据图5所示的测试框图进行LNA、D/C增益的测量。下行链路通过自动化测试设备、测试上变频器闭环。在自动化测试软件的控制下,控制信号源发送单载波信号,用频谱仪监测下行输出信号的频谱;根据信号的频谱特征,可判断下行链路的状态(其中X1~X10为各点信号幅度)。

图5 LNA+D/C增益测试框图

(1)

式(1)中,G为LNA+D/C的总增益(dB);P1为信号源输出电平(dBm);P2为频谱仪测量电平(dBm);LA为信号源输出至LNA输入端传输损耗(dB);LB为D/C输出端至频谱仪传输损耗(dB)。

LNA与D/C安装在天线中心体的高频箱内,它们之间没有监测点。当测得的总增益正常时,可认为LNA与D/C均正常。当出现故障时,无法直接断定具体是哪个模块发生了故障,一般可采用交叉定位的手段进行分离,如图6所示。当检测到LNA1+D/C1链路增益不正常、而LNA2+D/C2链路增益正常时,改变链路连接关系,分别测量LNA1+D/C2链路增益、LNA2+D/C1链路增益,通过筛选,可分离出具体的故障模块。

图6 交叉定位法示意图

5 结束语

本文从S频段统一测控系统的特点出发,融合计算技术、数据存储技术和软件工程技术,设计了一种由船载测控系统构成的健康故障诊断系统集成框架,并分析了其系统组成和关键测试技术影响。所设计的健康故障诊断系统可以提高系统故障诊断和预测精度、扩展状态监控和管理的对象,能在增长性能和降低成本的需求背景下,提高测控任务执行的成功率以及自动化率。虽然目前尚处于初步发展阶段,但代表了未来航天测控故障诊断的发展方向,必将为航天测控站的无人化、自动化打下坚实的基础。