基于NFC的飞机起落架胎压在线检测装置设计

2019-05-08

(中航飞机起落架有限责任公司,长沙 410200)

0 引言

起落架系统是航空武器装备的关键环节,统计数据显示,飞机事故中的大约2/3都与起落架有直接和间接的关系。飞机起飞着陆时间仅约占飞行时间的6%,但该过程事故/故障达到飞行事故/故障总量的68.3%以上。而轮胎是起落架系统的地面承载部件,承受着飞机起飞、着陆及停机的各种工况载荷,甚至是在最严重过载条件下,也要能提供正常的承载功能,胎压作为影响轮胎承载能力的一个重要指标,直接掣肘着起落架系统功能的可靠性。

通常,起落架胎压检测是在飞机的地面维护操作时进行的,要求机轮处于冷却状态,采用的主要方法包括人工目视检查、胎压测量表测量、电子仪表检查等,其不足之处在于无法在飞行过程中实时监测轮胎压力、测量的准确性受温度因素影响、测量压力时因为测量表的连接而导致轻微泄露问题等。基于蓝牙、射频RFID等技术的无线胎压在线检测系统/装置在诸如汽车等地面交通工具中应用较多[1-3],但信号发送与接收端都需要提供额外的电源(电池或电源连接)才能有效工作,也难以满足飞机安全性及电磁兼容性要求,且安装与布线受限。显然,对于复杂天空环境下航行的飞机而言,因其安装空间狭小,要实现安全的按需、实时在线、连续、准确的胎压检测,这也是上述胎压检测方法所不具备的。

近场通信NFC是基于RFID技术发展起来的一种短距离的高频无线通信技术[4],电子设备之间通过电磁感应耦合方式实现非接触式的点对点传输,交换数据。相比RFID而言,其传输距离小、带宽高、能耗低。特别是在被动模式下,只需主设备提供射频场,从设备就可以通过负载调制(Load Modulation)技术实现数据的回传,无需再为从设备提供独立的电源。

本文针对飞机航行所处自然、电磁等环境的复杂性,以及部件安装空间极为有限的实际应用需求,以近场通信NFC技术为基础,结合胎压传感器检测技术,设计实现了一种NFC被动模式的飞机起落架在线胎压检测装置,并对射频天线及感应电源等电路进行优化设计,采用传感器温度补偿校准方法,较好地解决了胎压检测的温度影响问题。试验验证表明,该装置具备较好的按需工作特性,满足飞机起落架胎压的在线、高效、准确的检测需求。

1 总体结构与原理

飞机起落架在线胎压检测装置由胎压检测主控制器、前端胎压采集器及显控系统三部分组成,其总体结构如图1所示。

图1 检测装置总体结构图

由于检测装置实际工作环境的复杂性,特别是对电磁兼容的要求,设计的检测装置采用了NFC被动模式的工作原理,从设备采用了无源设计实现胎压数据采集。检测装置各部分的主要功能设计如下:

1)胎压检测主控制器:作为检测装置的核心部件,采用了微处理器MCU的硬件结构,通过内置的一组预设的胎压检测策略进行检测任务的调度执行,其核心功能包括:

(1)作为NFC被动模式的主设备,负责为前端胎压采集器提供RF射频场;

(2)按照预设的胎压检测策略,主控制器调度信号发射天线以NFC方式向前端胎压采集器发出在线检测指令;

(3)接收前端胎压采集器回传的胎压数据及温度校准补偿数据,进行数据的预处理后再经过胎压补偿计算得出有效的胎压值;

(4)通过硬线连接,将胎压值发送给显控系统的 显示仪表进行显示;

(5)通过RS232通信方式,接收显控系统发送来的待设置胎压检测策略数据,存储在装置内置的NVM非易失存储器中,同时设置为预设策略加以调度使用。

2)前端胎压采集器:作为检测装置的直接数据采集部件,采用微处理器MCU的硬件结构,为以无源模式工作,集成了轮胎压力传感器。

(1)作为NFC被动模式的从设备,通过感应主控制器提供的RF射频场实现设备上电工作:

(2)接收并响应到主控制器发送的检测指令,驱动集成的压力传感器,完成胎压数据及温度补偿校准数据的采集,再通过发射天线以NFC方式回传给主控制器。

3)显控系统:作为检测装置的显示及检测策略设置部件,由显示仪表和维护系统两部分组成。

(1)显示仪表实现对接收的主控制器硬线发送的压力值,调理后进行显示;

(2)维护系统提供RS232总线接口,对主控制器的胎压检测策略进行按需设置。检测策略包括:检测周期时间(以秒为单位)、检测指令序列(包括固件校准参数读取指令、胎压采集指令、温度采集指令、胎压读取指令、温度读取指令)、检测指令执行频次/周期。

2 硬件电路与结构设计

2.1 NFC天线与MCU供电设计

NFC天线是检测装置的关键部件,一方面为前端胎压采集器提供工作电源,同时也是主控制器和前端胎压采集器的数据通信的链路及载体。

NFC天线通过磁场耦合进行通信的,天线结构决定其输入阻抗特性、方向性、效率、极化和增益等特性参数[5-6]。设计的胎压检测装置NFC天线及MCU芯片供电原理如图2所示。

图2 NFC天线与MCU供电原理框图

1)NFC天线设计为线圈型天线,特性参数如下:

(1)谐振频率:工作频率13.56 MHz,采用电容C与天线线圈并联组成LC谐振电路,工作频率计算方法为:

(1)

其中,线圈电感值L控制在几十nH到几μH。

(2)传输距离:天线正对面的传输距离≥4 cm的设计指标。

(3)回波损耗/输入特性Lr:-5 dB,其计算方法为:

Lr=-20log|Γ|

(2)

其中,Г为反射系数,回波的损耗越小,匹配效果也就越好。

(4)阻抗匹配:采用串并联电容和电阻的方式,对天线进行阻抗匹配,使得在13.56 MHz 处回波损耗达到最小。电容值计算公式为:

(3)

当线圈电感值在几十nH到几μH间取值时,电容值介于几十pF到几nF之间。

2)微处理器MCU选用了TI的RF430FRL15xH进行控制器的硬件设计。RF430FRL15xH是一款13.56 MHz传感器应答器[7],包含可编程的16位MSP430低功耗微控制器,支持通过兼容ISO/IEC15693标准的RFID接口以及I2C接口来连接传感器,可在完全无源模式下运行。

3)工作交互原理:

(1)胎压检测主控制器由机上电源供电工作,控制器上电后,自动按照内置的胎压检测策略,调度发起检测任务,通过NFC天线提供RF射频场。

(2)前端胎压采集器的NFC天线感应到胎压检测主控制器提供的RF射频场时,将RF射频场能量转换为DC电源后作为MCU的工作电源,MCU上电转入处理器内设及传感器I2C接口的初始化,初始完成后自动开启压力及温度参数的采集,并将采集数据存储在内置共享存储器中,再以NFC方式回传给胎压检测主控制器,之后转入休眠模式,等待胎压检测主控制器的下一次调度。

2.2 传感器接口电路设计

前端胎压采集器集成压力传感器,传感器接口电路原理如图3所示。

图3 传感器电路原理框图

图3中,MCU与压力传感器之间采用基于I2C总线的通信接口进行数据交互,设计为MCU—压力传感器的主从式工作模式,两者之间采用PCA9306芯片实现电平转换,利用四线扁平电缆进行电气信号连接。

压力传感器选用了MESA公司的89BSD 030BarA-B型隔离膜式数字输出压力传感器[8]是一种硅压阻式压力传感器,采用压阻应变的工作原理,同时提供了温度补偿和偏移校正。

工作时,压力传感器的设置参数为采样频率256,采集压力精度为0.008%Span,采集温度精度为0.012℃。

压力与温度计算方法:

1)温度T:

(4)

2)温度补偿的压力计算P:

(5)

(6)

(7)

其中:

A0.6、C0.6为温度系数,在传感器出厂时进行标定并存储在传感器PROM中。

Q0.6为温度补偿因子,设定为(9,11,9,15,15,16,16)。

Pmax、Pmin为压力传感器量程的最大值、最小值。

Y、P0为压力补偿计算的中间变量。

2.3 气门嘴集成结构

气门嘴集成结构如图4所示,由气门芯、压力传感器、信息处理与控制处理器MCU三部分组成。

图4 气门嘴集成结构

气门嘴外壳采用不锈钢材质进行封装,充气时气体由气门芯进入,经过气门嘴内设的小孔进入到内部的压力腔后与轮胎实现空气联通,轮胎与传感器压力感应端直接有另一个空气孔连通。

其中,气门芯用于实现轮胎充气功能,压力传感器用于完成胎压的检测和温度数据采集,信息处理与控制处理器MCU则负责压力传感器的任务管理,连接了NFC天线并通过NFC天线实现外部RF射频场探测感应供电及射频通信。MCU在接收主控制器检测指令后,负责调度压力传感器进行压力采集与信息处理,经NFC前端天线发回。

3 软件设计与实现

3.1 主控制软件

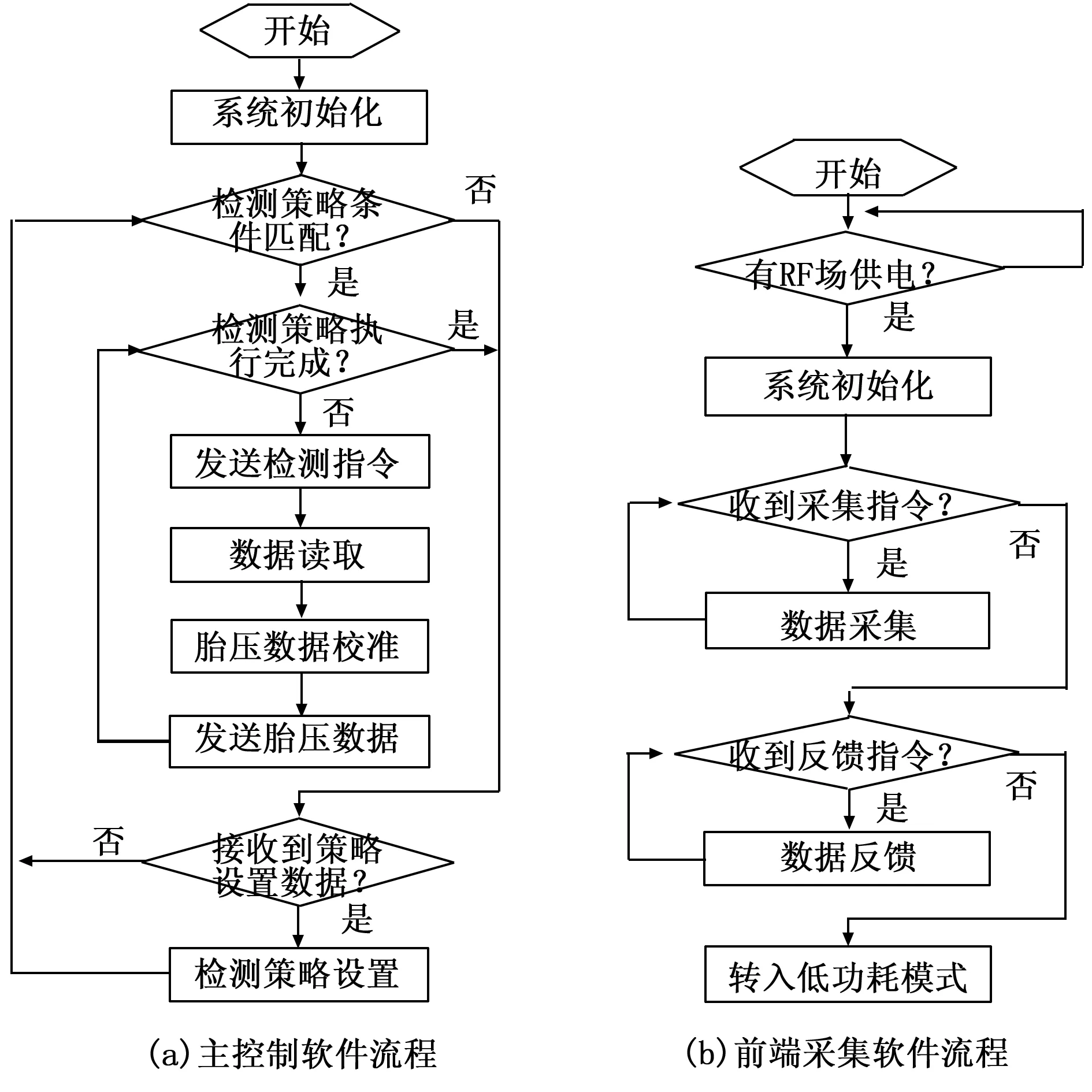

主控制软件为嵌入式软件,内置固化在胎压检测主控制器中,随系统上电后自动加载转入运行工作。胎压检测主控制器执行一次胎压检测任务的过程如图5(a)所示,软件流程设计如下:

1)系统上电初始化;

2)以MCU时钟周期的定时方式(如,10 s/0.1 Hz频率)检查胎压检测策略的匹配条件,满足匹配条件时,产生RF场并转到3),否则转到8;

3)检测策略设定任务已完成,转到8),否则转到4);

4)以NFC方式发送新的检测指令;

5)执行NFC胎压检测数据读取;

6)对读取的胎压数据进行校准;

7)将胎压数据发送给胎压信息监控系统,转回3);

8)判断是否收到策略设置数据,收到转到9),否则转到2);

9)进行策略数据设置,转到2)。

3.2 前端采集软件

前端采集软件为嵌入式软件,内置固化在前端采集器中,随前端采集器上电后自动加载转入运行工作。前端胎压采集器执行一次胎压数据采集的过程如图5(b)所示,软件流程设计如下:

1)有RF场供电时转到2),否则不执行;

2)系统上电初始化;

3)判断是否为新的采集指令,是则转到4),否则转到5);

4)进行数据采集处理,转回3);

5)判断是否为新的反馈指令,是则转到6),否则转到7);

6)通过NFC方式发送胎压数据,转回5);

7)系统进入低功耗休眠模式。

图5 软件流程图

3.3 显控软件

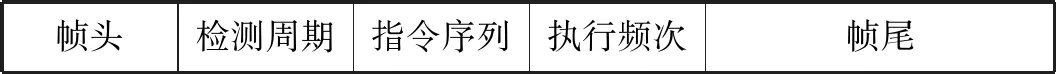

显控系统的显示仪表负责胎压信息的显示,无内置软件。维护系统设计为PC端软件,功能相对比较简单,主要负责通过RS232总线对胎压监测主控制器的策略进行按需设置。本文在参考文献[9]中帧格式设计的基础上,设计了如图6所示的通信帧结构。

帧头检测周期指令序列执行频次帧尾

图6 通信帧结构定义

1)帧头:表示一帧数据的开始,用于同步控制,系统默认设定为0xAA,长度为1字节;

2)检测周期时间(以秒为单位):表示全局检测指令序列的调度周期间隔时间,长度为1字节;

3)检测指令序列:表示实际调度时需检测的数据项,包括读固件、采胎压、采温度、读胎压、读温度等5个子项,以低位到高位的方式组合为1个5 bit的字节型数据,长度为1字节。每个bit位分别设置,为1时设置检测子项生效,为0则取消该检测子项。如全部检测的序列值0x1f;

4)检测指令执行频次/周期:检测指令的全局调度频度,是1个5 bits的字节型数据,长度为1字节。每个bit位分别设置,为1时设置全局仅调度执行1次,为0则按照检测周期时间循环调度执行。如读固件指令调度1次,其余指令循环调度,设置的序列值0x10。

5)帧尾:表示一帧数据的结尾,系统默认设定为0x55,长度为1字节。

在通信算法的实现时,参考了文献[9]中的帧元解析算法流程,不再详述。此外,在实际使用时,也可以采用通用的串口调试助手替代维护系统,只需按照给定的帧格式设置好通信数据进行数据发送,就可以达到对胎压检测主控制器调度策略的设置。

4 试验验证

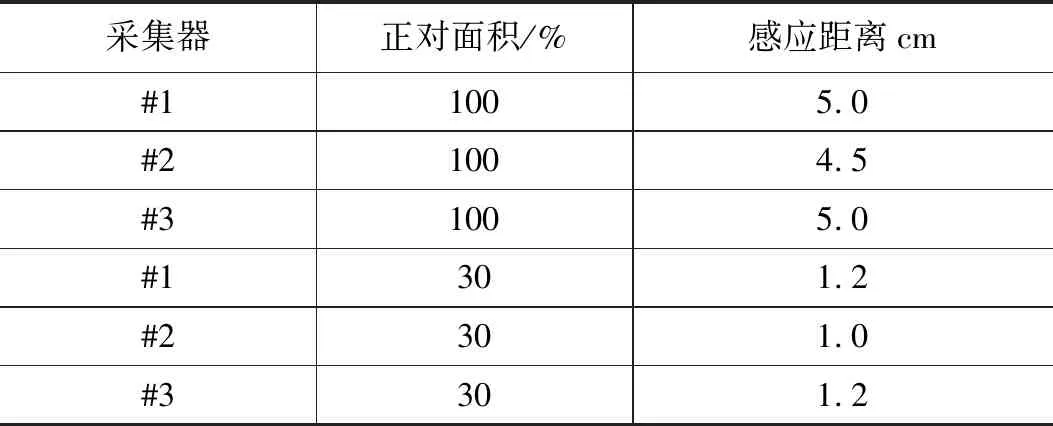

试验验证以某型飞机的起落架地面试验台为基础平台,重点验证前端采集器感应距离即NFC天线特性参数。试验选取了3个前端采集器样件进行测试,天线直径3.5 cm,安装电容为22pF,感应距离测试数据见表1,压力测试数据对比见表2。

表1 前端采集器感应距离测试数据

表2 前端采集器压力测试数据对比

表1中,当与主控制器天线100%正对面积时,感应的最大距离均达到了4.5 cm以上,当与主控制器天线30%正对面积时,感应的最大距离均达到了1.0 cm以上。表2中,从3个采集器的压力测试数据与实际的压力表比对结果看来,采集器压力值与手持压力表读数的差异在0.8%以内。

5 结论

本文设计实现的基于NFC被动模式的飞机起落架在线胎压检测装置,将近场通信NFC和胎压传感器检测技术相结合,通过传感器温度补偿校准方法解决了压力检测受温度影响的问题。试验结果表明,该装置满足飞机航行所处自然、电磁等环境的复杂性,以及部件安装空间极为有限的实际应用需求。在实际样机的研制中,设计的前端采集器虽然非常紧凑,但其天线尺寸偏大,实际使用时也将受到安装空间的限制。在后续的产品优化过程中,可参考文献[10]来进一步实现NFC天线小型化以及安装的便捷性,在减小天线回波损耗的同时尽可能提高主从设备的通信距离。