基于动力学测试的某立式加工中心动态性能优化

2019-05-07朱铁军周帅

朱铁军 周帅

摘要:机床切削能力的高低在很大程度上受动态性能的影响。本文以某立式加工中心的动力学测试结果为依据,对其进行结构分析和结构优化。在优化前后分别对机床进行了测试,测试结果表明优化效果十分明显,这证明了以动力学测试为依据对机床进行结构优化是可行的。

关键词:立式加工中心;动力学测试; 结构优化;动态性能

前言

机床的动态性能直接决定了机床的加工能力[1],因此对机床动态性能进行优化是提高机床加工效率与加工质量的重要手段。本文以某立式加工中心为例,以其动力学测试的结果为依据,在测试的结果基础上定位机床的薄弱环节并进行结构改进,并在改进后重新生产样机进行切削振动和模态测试的对标试验以验证性能优化的效果。

1机床性能优化前的动力学测试

在结构优化前,对机床进行了一系列的动力学测试,测试项目包括主轴空转振动测试、机床部件的自由模态测试、机床整体模态测试和动刚度测试。

主要测试结果如下:

1)主轴空转振动测试:20000rpm以内,机床的空转振动不大,最大值不超过1.5mm/s,共振转速为10000rpm和14000rpm,不存在动平衡/不对心/组件松动等问题;

2)模态测试:500hz带宽内整机存在12模态,主轴箱3阶,工作台2阶,立柱只有1阶模态。观察模态振型可知,300hz以下时,主轴箱为主要振动部件;300hz到500hz时,工作台为主要振动部件;500hz以上时,床身开始振动;

3)动刚度测试:机床各部件中,工作台的动柔度最高,达到了0.14e-6m/N,该值明显偏高;动柔度第二高的部件为床身,数值为0.06e-6m/N,该值比较正常。

2机床结构改进

通过对测试结果的分析,该立式加工中心结构改进的主要着眼点为避开10000转和14000转的共振、增加工作台动刚度,以及减小主轴箱、工作台的振动。考虑到固有频率是物体本身的固有属性,主要受质量和结构的影响,因此做出如下改进方案:

4)适当减小工作台和主轴箱的尺寸以提高工作台的固有频率,并避开电机在10000转时的共振;

5)改变工作台和主轴箱里面筋板的尺寸和形状;

6)在主轴箱内增加铸造砂孔;

7)增加主轴箱、工作台分别与导轨的接触面积,并适当增加约束,目的是以减小主轴箱和立柱結合面以及工作台和滑鞍结合面的相对移动并提高动刚度[2];

8)立柱固有频率很高,相对来说不存在动态性能问题,从节约成本的角度考虑,可以适当减小其体积,体积的减小也等同机床总质量的降低,这也有助于提高机床的动刚度;

9)增加地脚数量[3]。将四地脚改为六地脚,以提高机床支撑刚度。

3测试与验证

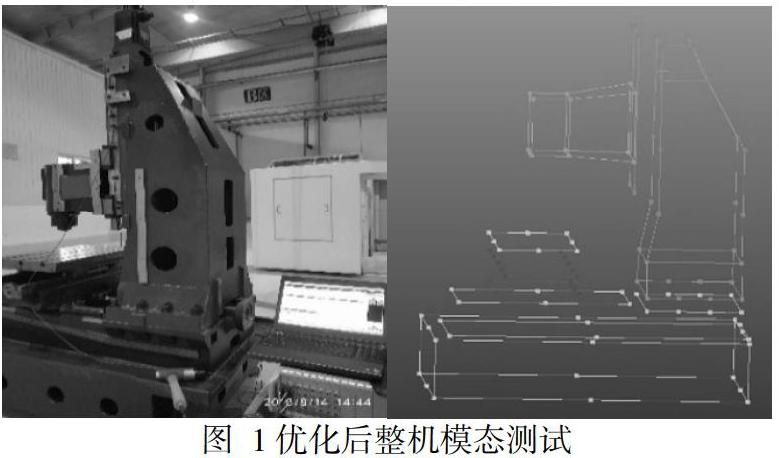

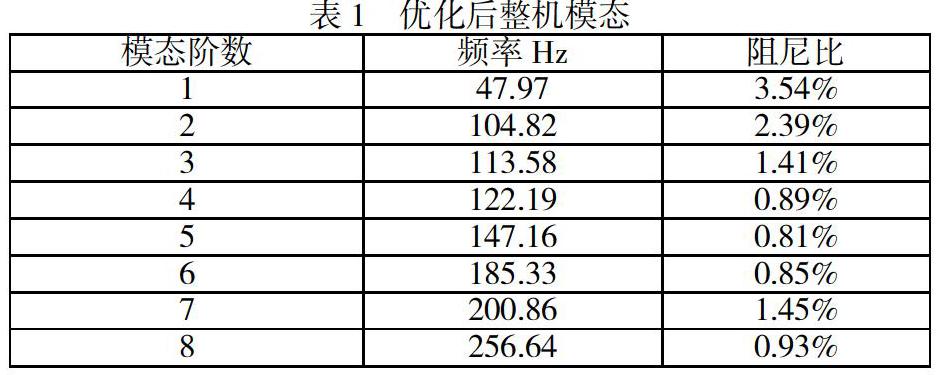

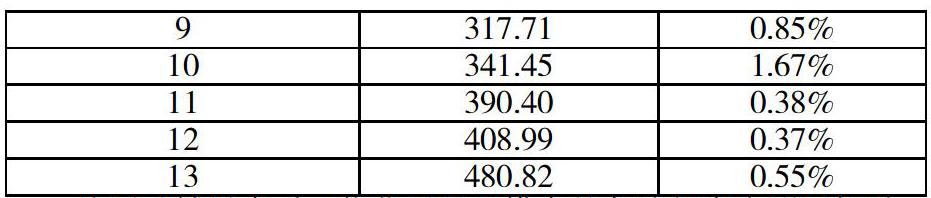

机床进行结构改型后,重新生产了一台样机,对样机作模态测试和切削振动测试以验证动态性能是否得到优化。结构优化后的测试现场见图1,整机模态测试的结果如表1。

从测试结果来看,优化后整机模态的各阶频率有明显提升。为进一步确认优化成果,对机床进行了切削振动的对标测试。

切削振动测试数据较多,这里仅列出主轴鼻端10000rpm和14000rpm的测试数据,结构优化前后的振动数据分别如图3和4所示。

从测试结果可以看出,切削振动值有明显的下降,机床结构优化效果显著。

4.结论

本文基于动力学测试对某立式加工中心进行动态性能优化,并进行模态和切削振动的对标测试。从测试的结果来看,提升了整机的固有频率并减小了振动,优化效果显著,这证明通过该方式提高机床的动态性能是可行的。

参考文献

[1] 杨棣,唐恒龄,廖伯瑜. 机床动力学[M]. 北京:机械工业出版社,1983.

[2] 宋德文.如何提高机床结构的动刚度[J].安徽机电学院学报,2001,16(3):62-65.

[3] 周雪钢,赵峰,马晓波等. 基于模态测试的机床动态性能优化[J]. 机床与液压,2013,41(23):24-27.