氢氧化铝阻燃剂的表面改性及在软质聚氯乙烯中的应用研究∗

2019-05-07刘立华陈梦玉

刘立华 栾 震 陈梦玉 张 静 安 雪

(唐山师范学院化学系,河北 唐山 063000)

0 引 言

聚氯乙烯(PVC)是公认最早的通用塑料,广泛应用于建筑材料、地砖、管材、电线电缆、包装膜、发泡材料、密封材料等.PVC 具有较好的阻燃性,但用于塑料制品的生产时,由于软质 PVC 添加了增塑剂,导致其阻燃性能降低,为解决这一难题,需要添加阻燃剂[1].阻燃剂分为无机阻燃剂和有机阻燃剂[2],其中,有机阻燃剂具有良好的阻燃性但在燃烧过程中会产生有毒气体,无机阻燃剂在拥有良好阻燃性能的同时也表现出极佳的无毒性能.在众多的无机阻燃剂中,氢氧化铝具有能够有效的阻燃、消烟、无毒、无二次污染等特点,被认为是一种环境友好型的绿色无机阻燃剂.

氢氧化铝的分解过程中,产生的三氧化二铝能够覆盖在可燃材料表面,隔绝与氧气的接触;产生的水汽化为水蒸气需要吸收潜热,一方面降低火焰温度,另一方面稀释了氧气的浓度[3],从而抑制燃烧反应.由于氢氧化铝的表面有大量亲水基团,因此,极难与非极性材料发生很好的融合,存在明显的界面差异,在聚合物基体中无法均匀分散,易团聚,限制了其应用范围.因此,有必要对氢氧化铝阻燃剂进行表面改性研究.在可以增强氢氧化铝与非极性材料之间的界面黏结力及亲和力的方法中,表面活性剂或偶联剂法应用最为普遍,表面活性剂或偶联剂的加入能够有效的包覆氢氧化铝表面,改变了与非极性材料接触面的基团,使得力学性能得到改善[4].表面改性处理技术就是将材料与各种表面改性剂或偶联剂混合,利用其将材料表面包覆处理和化学反应而使材料表面发生变化,其表面活性也随之提高,进而与高分子材料能够具备良好的相容性与均匀分散性等.

1 实验部分

1.1 实验仪器

HH-6 数显恒温水浴锅,江苏省金坛市荣华仪器制造有限公司;HC-2 型氧指数测定仪,江宁分析仪器厂;TGA400 热失重分析仪,美国 PE 公司;JJ-1增力电动搅拌器,金坛市荣华仪器制造有限公司;TENS0R37 傅里叶变换红外光谱分析仪,德国布鲁克光谱仪公司;SK-160B 双滚筒炼塑机,上海橡胶机械厂;Instron1185 万能材料试验机,英国 Instron 有限公司;GZX-9070MBE 电热恒温鼓风干燥箱,上海博讯实业有限公司医疗设备厂;AE124 电子分析天平,上海恒平舜宇科学仪器有限公司.

1.2 实验药品

硬脂酸(分析纯)购于天津市永大化学试剂有限公司;氢氧化铝(分析纯)购于天津市永大化学试剂有限公司;邻苯二甲酸二辛酯(分析纯)购于天津市致远化学试剂有限公司;聚氯乙烯树脂购于新疆天业集团有限公司.

1.3 改性氢氧化铝的制备

称量一定量的氢氧化铝固体粉末与一定量的蒸馏水配制成6% 的浆料放置于烧杯中备用.控制改性温度,将适量的改性剂加入烧杯中,在反应一段时间后进行抽滤处理,将得到的产物110℃烘干24 h,过250 目筛,即可得到改性氢氧化铝.

1.4 制备Al(OH)3-PVC复合材料

分别称量140 g 软质PVC,56 g 氢氧化铝,70 g邻苯二甲酸二辛酯(DOP)及 4 g 硼酸锌置于烧杯,用万能粉碎机预先混合后,在(150 ±5)℃温度下利用双辊筒炼塑机上混炼至完全熔合,注:仪器需预热2 h.待样品室温下冷却24 h 后,利用万能材料试验机进行样品切割和性能测试.

1.5 性能表征测定

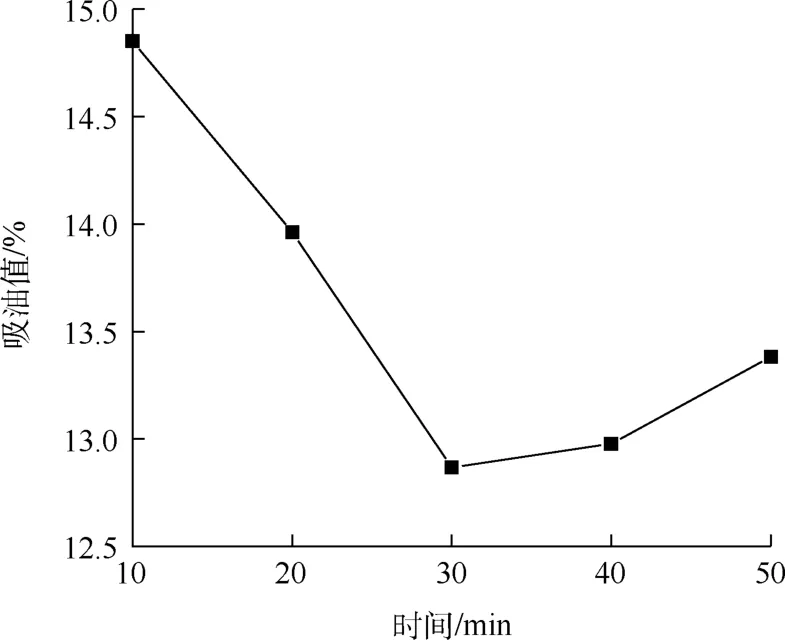

(1)吸油值的测定:称取适量的氢氧化铝粉末,加入一定量的邻苯二甲酸二辛酯,通过用药匙研压使其聚集在一起,团而不散[5],测定吸油值.由以下公式计算吸油值:

(2)活化指数的测定:首先在分液漏斗中加入50 ml 水,并在分液漏斗中加入1 g 改性后的氢氧化铝粉末,握住分液漏斗在1min 之内上下振动约120次,静置分液漏斗 >1 h,收集底部样品,抽滤后110℃烘干12 h,称重.漂浮部分的质量即为原称取的质量(1 g)减去沉降样品的质量[6].活化指数计算公式如下:

(3)红外光谱的测定:将氢氧化铝粉体和 KBr混合均匀后压片,在4 000~350 cm-1波数范围,10 Hz 的扫描速度下进行红外光谱分析.

(4)热重分析:氮气保护,升温速率为50 ℃/min,升温范围为100~600 ℃.

1.6 应用性能测试

(1)力学性能测试:(23 ±1)℃,65%的温度、湿度和最大负荷500 N 条件下,将哑铃型的标准拉伸样条的待测样,以50 mm/min 的拉伸速度拉伸,来测定其拉伸强度和断裂伸长率.

(2)阻燃性能测试:氧指数是判定样品的阻燃性能的有效指标.氧指数的定义为特定的条件下,在氧氮混合气流中材料实现有焰燃烧所需要的最低氧浓度.通过氧所占的体积百分数的数值来表示.其中,材料的可燃性随氧指数的增高而减弱[7].

在本测试中,试样通常被切割成为100.0 mm ×6.5 mm ×3.0 mm 的尺寸,在流动的氧气和氮气的混合气氛中,测试过程中材料恰好能够维持有烟燃烧时的最小氧浓度即为氧指数[8].

2 结果与讨论

2.1 活化指数条件优化

(1)活化指数-改性剂用量:改性氢氧化铝具有极强的表面极性、亲水性,易于在水中自然沉降.改性后的氢氧化铝材料表面已经成功发生变化,从原来的极性基团转变为非极性基团,材料也由原来的亲水性转变为较好的疏水性,通常情况下在界面张力的作用下氢氧化铝漂浮在水面上,而改性后的氢氧化铝因为疏水性的增加而表现出不同的沉浮状况.因此,通过观察水面上漂浮的粉体数量可以判断改性效果[9].

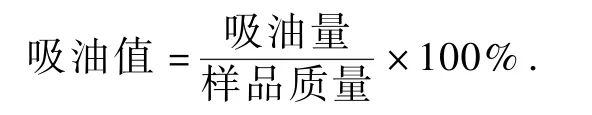

当改性温度为90℃,改性时间为30 min 时,硬脂酸用量对氢氧化铝活化指数的影响如图1所示.由图1可以知,在该实验条件下,活化指数与硬脂酸的含量成比例增长.当使用3%的硬脂酸时,活化效果最好,显然,在震荡过程中,粉末难以沉降,因此由氢氧化铝和水组成的体系的稳定性明显提高,在粉末和水之间产生清晰的球形界面,并且不存在絮凝.当硬脂酸的含量继续增加后,活化效果发生明显降低.以上现象主要因为在较少量的硬脂酸的条件下,氢氧化铝的表面能够迅速被硬脂酸分子单层包覆,硬脂酸分子具有较多的疏水基团,使其具有外表面疏水基团,从而在改性的氢氧化铝和水的界面处产生强张力,使粉末始终漂浮,有效地提高活化指数.当硬脂酸的量增加到3%时,硬脂酸分子形成氢氧化铝的表面.当硬脂酸的量达到3% 以上达到饱和时,即使硬脂酸的量增加,活化指数也不会再次上升,反而降低.过多的硬脂酸由于多层物理吸附而使表面上的部分极性基团向外扩散,颗粒间的桥接导致絮凝,稳定性差,活化指数低.

图1 改性剂用量对改性氢氧化铝的活化指数影响

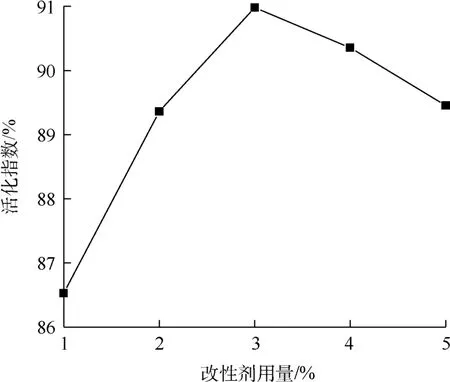

(2)活化指数-温度:当使用3% 的硬脂酸改性30 min 后,氢氧化铝活化指数在不同改性温度下呈现一定的变化趋势,详细结果如图2所示.在60~100℃的范围内,活化指数随改性温度的升高而增加;并在90℃时,出现最好的活化效果;继续增加温度,激活效应不再增加,但有轻微的下降趋势.结果表明,90℃是氢氧化铝的最佳改性温度.

图2 温度对改性氢氧化铝的活化指数的影响

(3)活化指数-时间:活化指数随改性时间呈现不同的效果如图3所示.由图3可知,在改性过程中,活化指数随着改性时间的增加先变大后逐渐趋于平缓,改性时间进行到30 min 时,活化效果最优;随着改性时间的延长,活化指数不再发生变化.当反应时间为30 min 时,氢氧化铝填料与改性剂完全接触.

图3 时间对改性氢氧化铝的活化指数的影响

2.2 吸油值条件优化

(1)吸油值-改性剂用量:吸油值的大小与粉体的颗粒间距离和表面性能有关,粉体颗粒间距离越小,分散程度越大,表面极性越强,氢氧化铝粉体吸收DOP 的量越少,吸油值小,改性效果越好.粉体颗粒间距离越大,分散程度越小,表面极性差,氢氧化铝粉体吸收DOP 的量多,吸油值大,改性效果差.

当改性温度为90℃,改性时间为30 min 时,硬脂酸用量对氢氧化铝吸油值的影响如图4所示,随着硬脂酸含量的升高,吸油值逐渐下降,之后有所回升.当硬脂酸的含量为3%时,吸油值最小,改性效果最佳.

图4 改性剂用量对改性氢氧化铝的吸油值的影响

(2)吸油值-温度:温度对改性氢氧化铝活化指数的影响结果如图5所示.由曲线趋势可知,随着改性温度的升高,吸油值先呈下降趋势,后逐渐上升.当改性温度为90℃时,吸油值最低,改性效果最好.

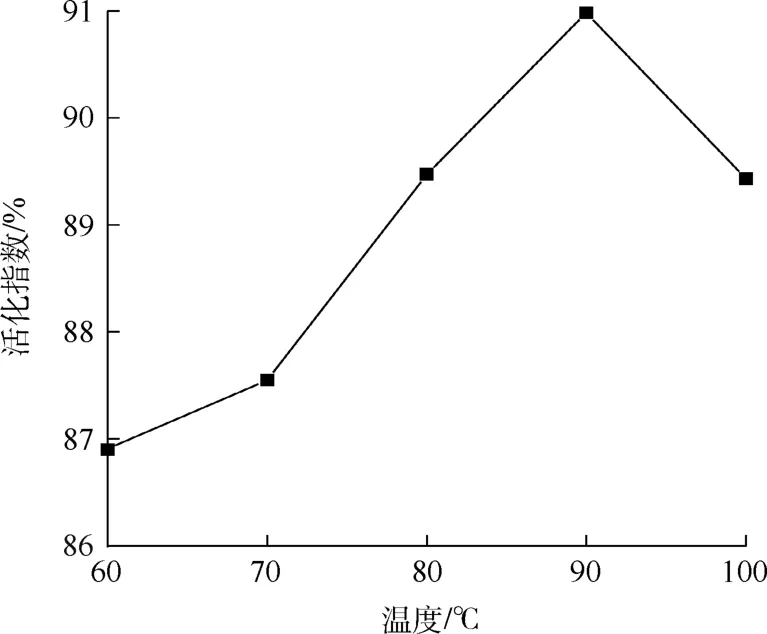

(3)吸油值-时间:改性时间对吸油量的影响结果如图6所示.可知,在 10~30 min 的范围内,延长改性时间能够降低改性后的氢氧化铝吸油量,30 min 以后,继续增大改性时间吸油量反而增加.然而,改性时间短,在氢氧化铝粉末表面吸附的改性剂少,DOP 吸收效率低,吸油率高,改性效果显著.当改性时间达到30 min 时,改性剂可与氢氧化镁粉完全反应,降低DOP 的无效吸收,吸油量较小.

图5 温度对改性氢氧化铝活化指数的影响

2.3 红外光谱分析

改性前后氢氧化铝的红外光谱结果如图7所示.在2 919.70 cm-1(甲基不对伸缩振动)和2 879.80 cm-1(亚甲基的对称伸缩振动)出现了甲基和亚甲基的吸收峰,在1 589.30 cm-1(发生了红移)峰为甲基的箭式弯曲振动,在1 473.58 cm-1(发生了红移)峰处为亚甲基和甲基的箭式弯曲振动,这表明硬脂酸分子在氢氧化铝表面发生了键合,形成了化学键.

图6 时间对改性氢氧化铝吸油值的影响

图7 氢氧化铝改性前后红外光谱对比图

2.4 热失重分析

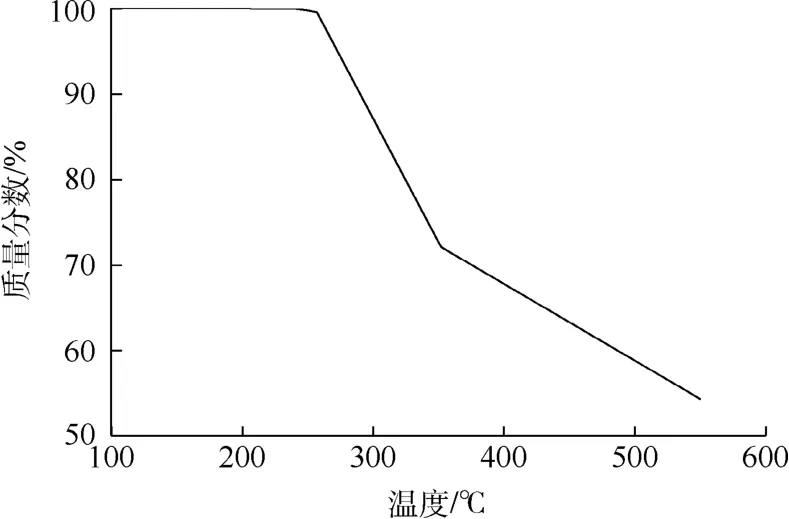

氢氧化铝的热失重分析结果如图8所示.由热失重结果可知,改性后的氢氧化铝从 230℃到558℃,失重率达到了45.4%,而改性前氢氧化铝从230℃到558℃,失重率只能达到30.2%[10].

2.5 氢氧化铝-软质PVC复合材料性能测试

改性氢氧化铝添加到软质 PVC 中后,阻燃性能大大提高,机械力学性能下降,数据如表1所示.由结果可知,将未改性氢氧化铝添加到软质PVC 中,氧指数由 23.5% 增长到 25.1%,而添加改性氢氧化铝,氧指数由23.5% 增长到29.5%,氧指数升高更加显著,阻燃性能大大提高,但是拉伸强度和断裂伸长率都有所下降,机械力学性能降低.

表1 不同材料性能测试数据

图8 改性氢氧化铝的热失重分析

3 结 论

本研究结果显示:

(1)采用硬脂酸对氢氧化铝进行湿法改性的最佳工艺条件为改性剂用量为3%,改性时间为30min,改性温度为90℃.

(2)硬脂酸与氢氧化铝发生了化学反应,生成了化学键,为化学吸附.

(3)改性氢氧化铝添加到软质PVC中提高了软质PVC的阻燃性能,提高了断裂伸长率.