矿井提升机“手动二级制动装置”的研究及应用

2019-05-07张鹏柏哲郭华

张 鹏 柏 哲 郭 华

(山东泰山能源有限责任公司协庄煤矿,山东 新泰 271221)

目前绝大部分矿井提升机,都是通过液压站回油来实现设备制动。电磁阀卡阻、电控失灵,都会导致提升机制动失灵,从而酿成重大事故。

很多矿井都采用在制动闸侧安装手动回油阀来实现手动紧急制动。经过分析,安装单一的手动制动阀无二级制动,不满足《煤矿安全规程》第427条安全制动减速度要求和JB/T3277-2004矿井提升机液压站机械行业标准,并不能起到安全效果。

为彻底解决隐患,协庄煤矿联合中国矿大成功研制了“手动二级制动装置”并在副立井进行了应用。装置包括:手动操作箱、回油制动阀组、带阀位监测的一级制动并联冗余换向阀、PLC控制箱。装置不仅满足《煤矿安全规程》及提升机行业标准,也彻底解决了制动失灵隐患。

1 机械原理

1.1 阀组构成

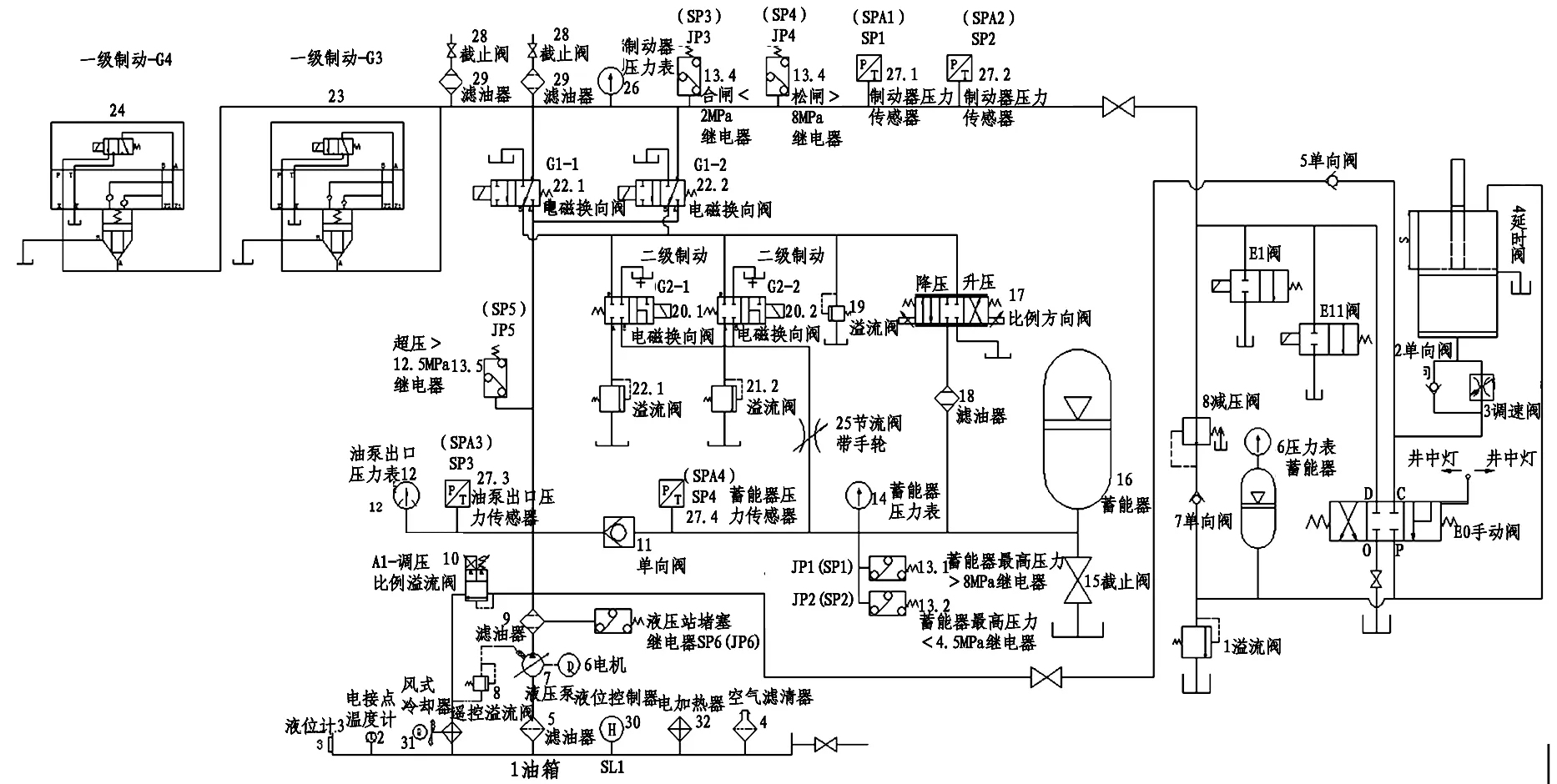

如图1右侧所示为本次研究的提升机“手动二级制动装置”,左边是原液压站。中间E1、 E11阀为带阀位监测的一级制动并联冗余换向阀。

1.2 井口一级制动原理

井口灯亮,出现制动失灵时:司机将制动手柄推向井口灯一侧,制动手柄会触碰手柄下方的急停开关,发出急停信号,使提升机安全回路断开,同时断开制动油泵电源及提升机主电机电源。

盘闸制动油及油泵制动油从换向阀D口、C口流向O口回油箱,实现一级制动,提升机安全停车。

1.3 井中二级制动原理

井中灯亮,出现制动失灵时:司机将制动手柄推向井中灯一侧,制动手柄会触碰手柄下方的急停开关,发出急停信号,使提升机安全回路断开,同时断开制动油泵电源及提升机主电机电源。

油泵制动残压从换向阀C口流向O口回油箱。

盘闸制动油压通过换向阀D口流向P口流到延时阀4顶端,由于延时阀4与调速阀3的作用,同时配合蓄能器6及溢流阀1,使制动压力维持在5MPa,二级制动时间可以根据现场提升机情况进行设定,设定范围为0~10s可调。

延时完成后制动油压通过延时阀4回油口回油箱,压力变0,提升机实现二级制动,提升机安全停车。

1.4 延时阀4活塞位置控制原理

在提升机正常运行状态,手动换向阀处于中间位置,开闸时油泵压力通过单向阀5、单向阀2与延时阀4下端接通。盘闸侧压力通过减压阀8与延时阀4上侧接通。由于减压阀8的作用使延时阀4上侧压力小于下侧压力,从而让延时阀4的活塞在正常状态下处于上端。

图1 提升机手动二级制动装置

1.5 E1、E11阀组原理

其中E1、 E11为可选部件,如果原液压站一级制动电磁阀G3、G4无阀芯检测则需要配E1、E11,反之则不需要配E1、E11。因为E1、E11为有独立的回油通道阀位监测电磁换向阀,与电磁换向阀G3、G4并联并同时动作,实现并联冗余自动控制井口及井中第一级安全制动,满足新版2016《煤矿安全规程》第425条规定。

E1、E11选用进口带阀位检测的电磁换向阀,E1、E11与原液压站G3、G4同步动作,由原液压站进行控制,控制原理为失电回油。通过阀位检测比较来实现阀位故障报警。当PLC接收到的阀位检测信号不一致时,控制装置将报警并闭锁下次开车,故障排除后再开车。防止出现当一个换向阀故障另一个换向阀正常时液压站依然能正常使用,但没有故障提示,当两个换向阀都故障时造成制动失灵的情况。

2 电气原理

电气系统主控制器采用西门子SMART系列CPUSR30,EMAE04为备用模拟量输入模块。控制箱内配有UPS 220V不间断电源。手动控制箱内配2个行程开关,1个井口指示灯,1个井中指示灯。原理图如图2所示。

2.1 一级制动 E1、E11动作原理

输入端0.0、0.1、0.4、0.5为原液压站一级制动G3、G4回油信号。

输入端0.2、0.3为E1、E11阀位检测信号。

输出端0.0、0.1为E1、E11动作信号。0.4、0.5为E1、E11阀位故障指示灯。

E1、E11动作与G3、G4同步,动作故障时相应故障指示灯亮。并且蜂鸣器0.6报警输出。

2.2 手动控制箱原理

手动控制箱接收井口信号1.2。接进井口时手动箱上井口指示灯亮,其他时间井中指示灯亮。

手动控制箱配有行程开关,井口、井中两个方向都会触碰行程开关1.4、1.3。触碰行程开关会向提升系统发送急停信号。

2.3 其他控制原理

控制箱上有旁路开关,会旁路K3安全继电器,完全解除本系统与提升机控制系统联系。

3 “手动二级制动装置”在协庄煤矿的应用

3.1 现场应用情况

如图1所示,左侧为协庄煤矿原有的制动系统,右侧为目前正在使用的“手动二级制动装置”。由于原有液压站一级制动阀G3、G4没有阀位检测,安装了E1、E11并联冗余阀组,通过安装、调试、测试、岗位培训,成功消除了提升机制动失灵隐患。

3.2 设备调试方法

图2 电气原理图

根据实际情况设定贴闸皮油压8.5MPa,设定二级制动油压5MPa,设定二级制动时间5s,设定二级制动减速度1.7m/s2,设定解除二级制动位置为距离井口30m。

调试时,提升机设定在调闸状态,开泵敞闸,保持11MPa油压。将阀组溢流阀调至最大值,然后调定减压阀为7MPa。再将溢流阀压力降至5MPa。(与原液压站二级制动压力相同)调节带有钥匙的节流阀(0刻度开孔最小,时间最长),调定二级制动延时时间为5s。

3.3 装置测试方法

首先测试一级制动。拔掉2个G2阀插头,修改程序G3和G4阀延时3s释放,投入回油装置(不打装置解除按钮),打慢点按0.5m/s开绞车,当井口指示箭头亮时,拉动井口方向手柄绞车急停,看回油装置是否瞬间制动。

其次测试二级制动。拔掉2个G2阀插头,修改程序G3和G4阀延时8s释放,投入回油装置(不打装置解除按钮),解除液压站恒减速制动,向井中方向开绞车,先以1m/s速度运行;根据手柄回油箱上箭头指示,拉动井中方向制动手柄,绞车急停,观察绞车制动状况,并保留制动曲线图。以上测试无误后再转入2m/s和4m/s进行测试,并计算制动减速度是否符合要求。

3.4 提升机司机操作方法

当原有液压站制动系统失灵时,司机可以通过扳动安装在司机侧的手动换向阀E0来实现提升机的手动制动,手动换向阀为三位四通阀,在手柄两侧安装有两个指示灯,指示罐笼位置是在井口还是在井底。罐笼在井中时实现手动二级制动,罐笼在井口时实现手动一级制动。

4 安全效益

在紧急操作时,“手动二级制动装置”是纯机械动作的安全装置,通过附加“手动二级制动装置”,解决了在极端状况下提升机无法停车的问题,保证了提升机安全有效的制动,减少了制动失灵、井筒坠罐的重大生产事故发生,安全效益明显。