基于LabVIEW的复杂零件多圆特征参数快速精密检测算法

2019-05-07石冬晨

石冬晨 王 宁 李 荣

(1.西安理工大学,陕西 西安 710048;2.中国科学院西安光学精密机械研究所,陕西 西安 710119;3.陕西省计量科学研究院,陕西 西安 710065)

工程上曲线检测一个常见问题就是如何对复杂零件中多圆特征进行快速精确的模式识别、定位、参数测量和圆度评定。在图像处理中圆形特征检测有多种方法, 哈夫(Hough)变换[1]是目前应用最广的特征检测方法之一,常常被用于直线、圆和椭圆等特征的检测。传统的圆检测哈夫变换是将三维搜索空间降低到二维空间,但降低后计算复杂度仍然较高,而多对一映射的随机哈夫变换(Randomized Hough Transform, RHT)[2],虽大大减少了时间和内存需求,但由于其随机进行边缘点采样,使参数单元产生无效累积。本文提出一种基于LabVIEW平台,利用改进的随机哈夫变换来检测复杂零件多圆特征的新方法,解决无效累积的问题,运算简单、精确、快速。复杂零件中圆度、同心度的评定方法目前多为最大内切圆法或最小外接圆法[3],评定精度差,本文采用评定效果较好的最小二乘法评定圆度、同心度,进而实现基于LabVIEW的复杂零件多圆特征参数快速精密检测。

1 随机Hough变换检测原理

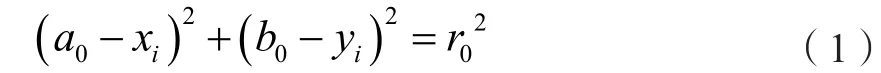

对于一个圆心坐标为(a0,b0),半径为r0的圆,在空间中可表示为:

方程每一点(xi,yi)所对应的(a,b,r)的点集,在参数空间对应于一簇三维圆锥面[4]。其中,三维圆锥面交于一点(a0,b0,r0)。

随机Hough变换检测法是多对一映射,在图像空间中随机选取一个最小点集,映射成参数空间中的一点。根据边缘点的位置信息,圆的最小点集需要三个边缘点来建立圆参数[5-6]。RHT算法流程如图1所示。

图1 RHT算法流程

由于RHT圆检测算法参数空间进行累积时,圆的参数达到阈值才能确定可能存在的圆参数值,导致无效累积,算法的收敛速度变慢。另外,图像中存在多圆特征时,最小点集随机采样的三个点可能分布在不同圆上,求取圆参数时会引入更多无效累积。

2 改进的基于RHT的圆的检测算法

为了减少无效累积,本文提出利用边缘点的方向及位置信息减少边缘点提取个数,采用在候选圆的周围加上一个正六边形窗口的形式来减少计算时间。

(1)利用梯度方向信息检测

圆的极坐标方程为:

则圆的参数为:

式中:

θ-梯度角。

m1(x1,y1)、m2(x2,y2)、m3(x3,y3)不共线三点确定的圆心为(a,b),梯度方向为G1、G2、G3,梯度取值范围为[-π/2,π/2],这三点处的法线方向n如下:

若三点共圆,则圆上点的法线方向与梯度方向重合。

即:

根据式(7),预先设定一个法线方向与梯度之差的允许误差范围θ:

当满足式(8)的约束条件时,认定3点在同一个圆上,再对圆参数进行累积,可有效缩小搜索范围,提高算法速度,减少内存使用量。本文选用Sobel算法获得边缘各点的梯度信息。

(2)正六边形窗口

在候选圆的周围加入正六边形窗口,以候选圆圆心为正六边形中心,以候选圆的半径加一定的余量作为正六边形边长。对随机所取的边缘点,先判断该点是否在正六边形窗口内,若不是,则放弃计算该边缘点到候选圆圆心的距离,可大大缩小边缘点搜索范围。

(3)改进算法的具体流程

具体算法流程如图2所示。

图2 改进RHT算法的具体流程

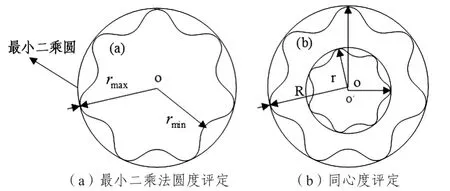

3 圆度和同心度评定

根据前述改进算法得到的标准件边缘像素坐标点,选择被测点,采用最小二乘法利用被测点拟合理想圆,被测点到理想圆圆心的最大距离和最小距离之差为圆度误差值如图3(a)所示。再利用最小二乘法对标准件垫圈标记外圆和内圆圆心位置为O和O',两圆心位置的偏差程度为同心度误差如图3(b)所示。

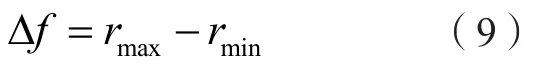

圆度误差公式为:

同心度误差为:

图3 圆特征参数评定

4 实验结果与分析

4.1 圆特征的提取

利用改进的RHT算法对标准件垫圈进行圆特征检测,改进算法前后的运算耗时如表1所示。实验证明,改进的RHT算法大大减少了运算量,大大提高了运算时间。

表1 改进前与改进后的RHT算法耗时比较( ms)

改进后的RHT算法圆特征尺寸检测结果如表2所示。将测量值与标准件尺寸作对比可知利用该算法检测的绝对误差小于0.02mm,相对误差小于0.07%,满足工程零件尺寸检测精度需求。

表2 改进RHT算法所测垫圈尺寸与垫圈标准尺寸对比

4.2 圆度、同心度评定

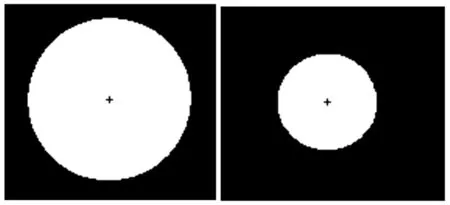

利用最小二乘法对垫圈标准件圆心位置进行标记结果如图4所示。

本次试验重复测量10次,对内孔圆度误差和同心度测量结果如表3所示。得到内孔圆度误差平均值为0.197,标准差为0.009,垫圈同心度平均值为0.019,标准差为0.006,试验验证最小二乘法评定精度高。

图4 圆心的标记

表3 对圆度、同心度的重复测量结果

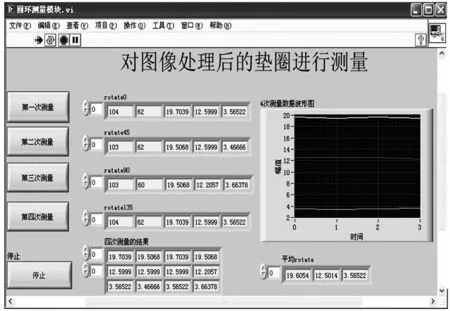

4.3 LabVIEW虚拟图像测量的实现

图5 图像测量模块程序界面

利用虚拟仪器LabVIEW实现前述算法,设计了非接触式零件尺寸虚拟测量软件如图5所示,精度较高,易于维护。

5 结论

本文利用改进的RHT检测算法,通过比较梯度和法线方向的差值,加入正六边形窗口,有效去除传统算法引起的无效累积,大大提高了运算速度,并通过实验验证了算法的可靠性。再运用最小二乘法原理,提取边缘像素点拟合理想圆,对内孔圆度和标准件同心度进行判定。将标准件测量结果与GB3452.1-2005标准尺寸值进行比较,该算法测量偏差在公差范围内,标准件的同心度误差和圆度误差均达到技术指标。最后利用虚拟仪器LabVIEW实现前述算法,设计了非接触式零件尺寸虚拟测量软件,精度较高,易于维护,可广泛应用于工程中复杂零件的圆特征参数精密检测。