煤矿胶带输送机均压开采技术的应用

2019-05-07邢宏禄

邢宏禄

(大同煤矿集团公司忻州窑矿,山西 大同 037021)

1 概述

目前,均压工作面通常采用在两道风门下方布置卧底刮板输送机进行均压开采。该技术不仅需要多投入一部改造的输送机,同时因胶带输送机机头架布置位置相对较后而缩短了工作面可采长度,不仅耗费了设备,同时减少了工作面产量。属于较为落后的均压工作面设备布置工艺。

经研究,本文设计出了均压风机跨胶带运输机全封闭挡风装置进行胶带输送机均压开采。该项技术可以将胶带输送机直接穿过均压风门进行煤流运输,优化了均压工作面煤流系统,改进了设备布置方式,不仅减少了设备、人员的投入,同时延长了工作面可采长度,增加了工作面产量,属较为先进的均压工作面开采技术。

2 胶带输送机均压开采技术在忻州窑矿的应用

2.1 矿井及工作面简介

忻州窑矿在开采东三盘区14-3#层煤层时,因该层与东三盘区11#层层间距较小,为防止上层有害气体下泄,需采用均压通风方式进行工作面开采。均压开采工作面需专门设置升压硐室,布置4台2×75kW对旋风机进行工作面升压。工作面两顺槽巷道各设置两道调节风门,进行风量调节。因顺槽输送机需穿过顺槽风墙进行原煤运输,因此以往工作面布置时,在风墙下方铺设卧底输送装置来保证工作面风压。该布置方式不仅需要多投入一部卧底刮板输送设备,而且因卧底刮板输送设备的布置,使胶带输送机机头向后布置,从而缩短了工作面可采长度,降低了工作面产量。

在开采东三盘区14-3#层8501均压工作面时,矿方经过不断研究试验,研究了胶带输送机直接穿过风墙的设备布置方式进行升压开采,设计出了均压风机跨胶带运输机全封闭挡风装置来保证工作面风压,该技术称之为胶带输送机均压开采技术。胶带输送机穿过两道均压风门直接与盘区集中皮带搭接,形成煤流系统。在胶带输送机跨两道风门处安装了全封闭挡风装置实现了胶带输送机均压开采。

2.2 全封闭挡风装置的安装应用

2.2.1 全封闭挡风装置的结构

均压开采工作面需在两顺槽各设置两道风墙进行风量调节,因此胶带输送机必须穿过风墙才能进行原煤输出。两道风墙之间安装全封闭挡风装置,以保证工作面风压正常。

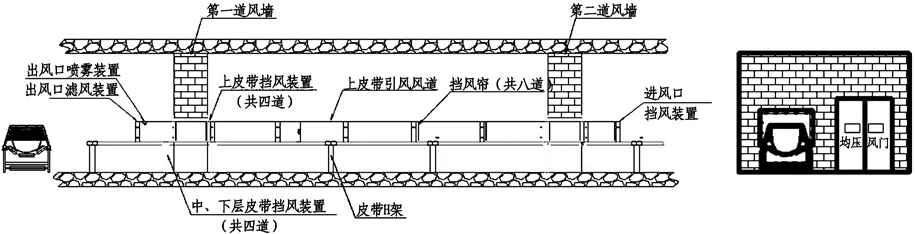

全封闭挡风装置通过不同的挡风机构构成封闭的出煤通道,遮挡了上下皮带之间、下皮带与地面之间以及上皮带上方的风流,将外泄风流完全控制在出煤通道内,并使通道内风量层层减弱,最终达到了挡风的效果。具体结构如下:

(1)两道风墙处挡风装置。胶带输送机在穿过风墙时,因皮带上方上、下侧皮带间以及下皮带与地面之间都有相当大的空间,容易产生漏风。在风墙处遮挡该部分风流为最简单最有效的手段。将6mm钢板按照上下皮带侧及下皮带与地面侧的空间尺寸制作两个区域的挡风机构,因钢板直接与皮带接触容易将皮带划破,故在钢板上下两侧装设装订皮带,以保证出煤顺畅。将这两个机构利用H架固定在下皮带下方与上下皮带之间,遮挡两个区域的风流。上皮带上方与风墙之间因有原煤输出,而且煤量不定,所以在该区域通过安装多道皮带软帘进行挡风。通过该三种挡风机构与风墙构成整体,将工作面外漏风流限制在了上皮带上方的挡风风道内。

(2)将普通可伸缩的上托辊更换为缓冲托辊。胶带输送机上托辊机构内装有弹簧装置,当煤量增大时上皮带会因原煤自重随着上托辊拉长而下沉,当煤量减轻后,上皮带恢复原位置,胶带输送机长时间运转后,会在上下皮带之间的挡风机构磨损出一个缺口。这样就造成在输送机停止运转后,在上皮带下方与挡风装置之间产生一个泄风口,造成工作面风压不稳定。因此,特将该区域普通上托辊更换为缓冲托辊。缓冲托辊内未装有弹簧装置,而且缓冲托辊通过托辊架固定在皮带纵梁上,无论上皮带负重多少都不会使托辊拉伸造成皮带下沉,避免上下皮带挡风装置的磨损,有效地阻止了上皮带在负重时发生下沉,无论是否出煤,上皮带始终保持在一个固定高度,能够完全遮挡上下皮带之间的风流。

(3)制作封闭的挡风通道。通过三种挡风机构挡风后,外泄风流主要集中在上皮带上侧,通过制作挡风通道,将外泄风流在挡风通道内进行遮挡,以满足工作面风压。利用槽钢制作成梯形固定架,安装在皮带纵梁上,每件梯形固定架安装挡风皮带,使通道内的风量逐步减弱,同时梯形固定架两侧安装侧挡风皮带,防止通道内的风流向巷道吹散。将钢板纵向布置在梯形固定架周围,构成了封密的出煤通道。通过各种挡风装置将主要的外泄风流引入到挡风通道内,在通道内安设多道挡风皮带及侧挡风皮带,使挡风通道内的风流逐步减弱,保证了工作面正常的风压要求。

(4)出风口安装喷雾洒水装置,降低尘雾。通过挡风装置使工作面外泄风流降低到最小,但不能达到完全封闭的目的。部分外泄风流快速通过装置空隙,使挡风通道内煤尘急剧扩散,不仅影响员工视线更容易危害人体健康。通过在挡风通道出风口安装喷雾洒水装置,使通道内的煤尘雾化后沉落,降低了通道内煤尘及皮带之间摩擦产生的热量。全封闭挡风装置安装示意图见图1。

图1 全封闭挡风装置安装示意图

通过以上装置的安装,遮挡了工作面风流向外泄漏,保证了工作面正常风压,满足均压开采的要求。

2.2.2 挡风装置安装前后工作面通风技术参数对比

在未安装挡风装置时,通风参数为:根据古塘压差需将压力调至90~100mmH2O,当2501巷压力调至92mmH2O,5501巷压力99mmH2O,此时进风风量720m³/min,回风风量736m³/min,古塘出风1mmH2O,上隅角O2浓度20.5%。但皮带漏风比较大,漏风量640m³/min,工作面风量较小,上隅角温度27℃,比较高;同时当皮带拉煤和静止不动时工作面压差变化较大,在生产班出煤时,两顺槽压力比检修班压力大10~15mmH2O,长时间向采空区供风,有自然发火隐患。

安装阻风装置后,通风参数为:皮带漏风断面减小约1.1m2,当调至2501巷压力93mmH2O,5501巷压力102mmH2O,此时进风风量1120m³/min,回风风量1128m³/min,古塘出风0mmH2O,上隅角O2浓度20.7%。此时漏风量212m³/min,漏风量减少428m³/min,上隅角温度降低至21℃;生产班和检修班压差没有明显变化,在1~3mmH2O,消除了向采空区供风的隐患,有效解决了均压系统不稳定和跨皮带均压漏风大的隐患,有效解决了2501巷两均压风门之间煤尘堆积、人员开启风门瞬间煤尘飞扬的问题。

2.2.3 8501工作面安装全封闭挡风装置后的通风效果

8501工作面通过安装全封闭挡风装置进行胶带输送机均压开采,开采期间工作面具体通风参数为:皮带漏风断面为1.1m2,将2501巷压力调至93mmH2O,5501巷压力为102mmH2O,此时进风风量1120m³/min,回风风量1128m³/min,古塘出风0mmH2O,上隅角O2浓度20.7%,漏风量212m³/min,上隅角温度为21℃,所有参数符合通风技术要求。并且生产班和检修班压差在1~3mmH2O之间,没有明显变化。

全封闭挡风装置的安装有效解决了均压系统不稳定和胶带输送机均压开采漏风大的隐患,该装置的应用使胶带输送机均压开采得以实现,不仅减少工作面设备的投入,同时增加了工作面产量。

3 胶带输送机均压开采技术的优点

胶带输送机均压开采技术较卧底输送机均压开采具有显著的优点。

3.1 增加工作面产量

卧底输送机均压开采,受后部胶带输送机机头驱动装置安装位置影响,停采预留煤柱至少需60m。胶带输送机均压开采技术,因胶带输送机可直接与盘区集中皮带搭接进行出煤,停采煤柱留设不受输送机机头位置影响,煤柱可留至30m。延长工作面可采长度30m,增加工作面产量1.3万t,创造直接经济效益286万元。

3.2 减少施工工序

卧底输送机均压开采需在两道均压风门下方施工一道卧底溜道,规格:长20m×深1.1m×宽2m,工程量44m3,另需碎石子15m3(37.5t)、水泥8.9t、沙子20.5t,人工费5.4万元,合计费用约11万元。胶带输送机均压开采无需施工卧底溜道。

3.3 减少设备投入,降低设备电耗

胶带输送机均压开采技术因可与盘区集中皮带直接搭接,可减少卧底输送机及配套电控设备的投入。卧底输送机通常采用SZZ-830/200转载机进行改造,该套设备费用约为100万,改造费用2万,配套电控设备8万。另按每天检修班开机2h、生产班开机12.6h计算,工作面开采结束需用电量约35万度,费用61万元。设备及电耗费用共计约171万。

3.4 减少人员投入

卧底输送机均压开采需每班布置操作司机一名及设备日常维护人员若干,按6个工/天,300元/工,工作面开采时间为180d计算,截至工作面开采结束,卧底输送机的人工费用约为32.4万元。胶带输送机均压开采可以完全将该部分劳动力转移从事其他工作。

综上所述,忻州窑矿8501工作面胶带输送机均压开采技术的应用增加了工作面产量,减少了设备、人员的投入,创造经济效益。