“高强度、低密度”深部巷道支护技术应用

2019-05-07孙晋鹏杨利伟孙艳清

孙晋鹏 杨利伟 孙艳清

(1.枣矿集团中兴建安工程有限公司,山东 枣庄 277000;2.枣矿集团滨湖煤矿,山东 枣庄 277000)

1 实施的背景

工作面顺槽巷道支护强度随着采深增加而增大,支护工序占用工时比重不断增加,制约掘进单机水平提升。局部区域的围岩松动圈及压力分布情况不能全面掌握,虽采取“锚网索+架棚”的复合支护仍然不能较好地解决巷道顶板破碎、底鼓等难题。滨湖煤矿对16煤深部围岩结构进行了研究分析,在16117材料巷实施“高强度、低密度”深部巷道支护工艺,取得较好成果。

2 不同条件下支护方案的确立

在巷道支护技术方面,根据不同地质条件,本着因地制宜、注重实效的原则,相继进行了一系列的优化创新,具体分为四个阶段:

(1)埋深-500m以上的裸体支护工艺。埋深在-500m以上161西采区上部5个工作面、161东采区的工作面,顶板均为裸体支护,这种支护工艺简单,用时少,有利于掘进水平提升,但易造成顶板局部不稳定。

(2)埋深在-500m~ -550m的“中强度、低密度”支护工艺。161西采区中部标高在-500m~ -550m之间的8个工作面,工作面顺槽采用锚杆支护工艺,支护工序用时略有增加,对掘进单进水平影响不大,顶板相对较稳定。

(3)埋深在-550m~ -650m的“高强度、中密度”支护工艺。161西采区下部标高在-550m~ -650m之间的3个工作面,围岩压力明显增大,工作面顺槽采用“锚网索”全锚支护工艺,增加了巷道支护的可靠性,缺点是增加工序,用时较多,制约单进水平提升。

(4)-650m以下的“高强度、低密度”支护工艺。随着采深的增加,支护改革及时跟进,虽然总结出一系列深部围岩分布规律,但在16111、16115运输巷沿空送巷施工时,仍出现前掘后整、多次扩修的现象。通过调研学习,目前正在施工的16117材料巷创新实施了“高强度、低密度”顶板全锚索支护技术,工艺简单,成本低廉,效果显著。

3 “高强度、低密度”顶板全锚索支护

在16煤深部应力集中区顶板采用全锚索支护技术尚属首次,没有成功经验可以参考,完全借鉴到其他煤矿调研学习的注浆锚索支护技术,并委托中国矿业大学研究分析深部开采围岩变形破坏机理,制定切实可行的围岩控制技术方案。在此基础上矿成立了技术攻关小组,抓好该项目的设计、实施、观测、研讨、改进等工作。通过在施工过程中不断检验、修正支护参数,取得了较好的效果。

3.1 方案确立依据

3.1.1 对比法论证

在16111材料巷、16115材料巷沿空送巷施工时,顶板锚杆锚固长度为2m,帮锚锚固长度为1.6m,掘进期间帮部变形、底鼓现象较轻,最大变形量约为0.3m,顶板压力始终相对稳定,完整性好。在工作面推采工程中,由于超前压力影响,帮及底板变形量变大,最大至0.5m,超前段顶板整体下沉。为此,在施工16117材料巷时,顶帮均需增加锚固深度,提高支护的可靠性。

3.1.2 深部围岩破碎机理观测法

在邻近的16112材料巷合理布置观测站,实测围岩松动圈、锚杆受力、顶板岩层离层等围岩变形破坏关键技术参数,掌握在深部开采条件下巷道变形破坏规律。

通过对4个测站、24个钻孔进行测试,测站Ⅰ钻孔揭示的松动圈范围0~1m,测站Ⅱ钻孔揭示的松动圈范围0~1.5m,测站Ⅳ钻孔揭示的松动圈范围0~1m。可以看出,材料巷顶板的完整性较差(测站Ⅲ除外),顶板局部区域有破碎、离层或裂隙发育现象。大的破碎带多位于1m以内,离层及裂隙发育带多位于2m以内,所设计巷道围岩为较稳定围岩,属中松动圈,未经过松动圈测试的巷道可参考相似巷道实测结果进行支护设计,见图1、图2。

3.1.3 建立简单连续梁模型论证

巷道开挖后,顶板的应力发生改变重新分布,应力由零增加到应力峰值,然后由应力峰值降低,慢慢降低到原岩应力。依据巷道周边的应力改变规律,划分出来几个区域,破碎区、塑性区、弹性区,通过支护的合理选择将巷道围岩控制在弹性区范围内。

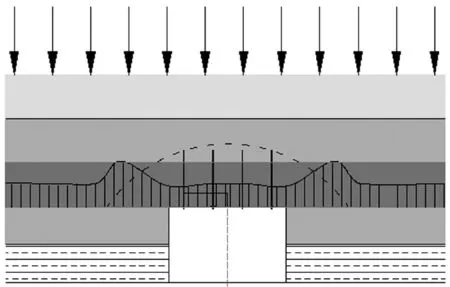

图 1 裂隙和离层带示意图

图2 顶板钻孔成像柱状图

图3 锚杆支护巷道受力简图

图4 全锚索支护巷道受力简图

由于巷道是对称的矩形,因而简化的梁两端受力也是对称的。梁的两端受巷道围岩固定,因而将梁看做固支梁。其中梁的厚度为h,梁的长度为l,巷道的跨度为l1,巷道一帮距梁端距离为l2,巷高为b。通过对比分析,采用全锚索支护后(见图4),顶板加固拱厚度、跨度增加,最大应力区向巷道两侧推移,帮部虽有变形,但相对于图3变形量较小。

3.1.4 理论分析计算

当松动圈大于1.5m时,一般采用组合拱理论计算,当松动圈小于1.5m时,选用悬吊理论计算,因本矿的实测松动圈均小于1.5m,所以可使用悬吊理论计算。

悬吊理论认为锚杆的作用是将下部不稳定的岩层悬吊在上部稳定的岩层上,阻止软弱破碎岩层垮落。悬吊理论只考虑了锚杆的被动抗拉作用,根据不稳定岩层厚度计算锚杆长度,根据锚杆悬吊的不稳定岩层重量计算锚杆直径和间排距。

(1)锚杆长度

锚杆长度用下式计算:

式中:

L-锚索长度,m;

LP-围岩松动圈厚度,1.5m;

L1-锚索锚入松动圈以内稳定岩层的深度,一般按经验取0.5m;

L2-锚索在巷道中的外露长度(包括锚具长度),一般取0.35m。

(2)锚杆锚固力与直径

锚杆锚固力应不小于被悬吊不稳定岩层的重量,用下式计算:

式中:

Q-锚杆锚固力,kN;

K-安全系数,一般取1.5~2;

ɑ1、ɑ2-锚杆间排距,m;

γ-不稳定岩层平均容重,kN/m3。

如果锚杆锚固力与杆体的破断力相等,则锚杆直径可由下式得出:

式中:

Q-锚索设计锚固力,300kN/根;

Δ-锚索材料抗拉强度。

(3)锚杆间排距

当锚杆间排距相等时,即ɑ=ɑ1=ɑ2,则间排距为:

式中:

ɑ-锚索间排距,m;

Q-锚索设计锚固力,kN;

LP-道顶板被悬吊挤压的破碎岩体厚度,m;

γ-被悬吊岩石的容重;

K-安全系数;

3.2 确立方案

经验算,16117材料巷顶板采用全锚索支护,锚索规格Φ21.8×4000mm,间排距1.5×1.5m,锚索盘规格300×300×16mm,锚注3根锚固剂。帮部采用锚网支护,锚杆规格Φ18×2000mm全螺纹锚杆,间排距1100×1300mm,锚杆盘规格250×250×12mm。锚索预紧力不低于200 kN,帮部锚杆预紧扭矩不小于150N·m。可根据顶帮变化情况,技术修改变更支护参数。

4 方案实施及效果分析

4.1 方案实施

16117 工作面东临16115工作面采空区,16117材料巷与采空区留设5m煤柱沿空送巷,设计长度1620m,标高在-670m~-740m 之间,施工期间沿16煤顶板灰岩掘进,煤厚度平均1.3m,顶板为十下灰岩,平均厚度4.5m,硬度系数大于6,底板为砂质泥岩,遇水膨胀。自8月份实施锚索代替锚杆、配合大锚盘护帮支护工艺以来,已施工约300m,工艺简单,成本低廉,效果显著。

4.2 施工工艺流程

(1)打锚索孔:钻头Ф29mm,钻孔要直,锚索钻孔施工的过程中,必须保证“三径”(钻孔Φ29mm、锚索Φ21.8mm、药卷Φ23mm)合理匹配。

(2)锚固:锚索钻孔施工完毕后,立即安装树脂药卷,并保证树脂药卷推到孔底,推进钢绞线挤压树脂药卷入孔底,搅拌30s,保证钢绞线深入孔底。

(3)安装锚索盘、锚具:装上大锚索托板,卡紧锁具并将其托到紧贴顶板。

(4)张紧:锚固15min后进行初次紧固,安装预紧力不得低于200kN。

5 效果

(1)-650m以深巷道顶帮围岩得到了更为有效的控制,避免了前掘后整“多次扩修”的被动局面,以16111材料巷、16115材料巷后期扩修为例,可减少4个月、减少投入1支掘进队伍的整修量。

(2)简化了支护工序占用时间,每米减少钻孔施工长度6m,减少工序用时20min/m,较原先可提高单进6m/d,有效地促进了单进水平的提升。

(3)经济效益可观,单从支护材料费用计算,取消顶板锚杆使用锚索支护后,每米可节省投入约120元,仅8月份节约材料费用3.6万元。

(4)支护工作量大大降低,减轻了工人的劳动强度,提升了工人的幸福指数。