控制性灌浆工艺在老挝南立1水电站围堰防渗中的应用

2019-05-06黄俊杰,胡鸣,张卫东

黄 俊 杰, 胡 鸣, 张 卫 东

(中国水利水电第十工程局有限公司,四川 成都 610072)

1 工程概述

南立1水电站位于老挝万象省北部PhonHong区的Nam Lik河上,电站距离上游南立2水电站直线距离约33 km。电站为河床式电站,最大坝高47.67 m,设计正常蓄水位高程195 m,水库最低运行水位高程191.5 m,电站装机容量为64.72 MW。

电站下游围堰地处河床中央,兼顾基坑挡水及过河通道功能,早期韩国的施工单位采用大块石及黏土进行围堰填筑并用钢板桩进行围堰防渗。但由于堰体底部存在大量的孤石,渗漏通道难以封闭,且随着河水长期不停冲刷、掏空,进一步加剧了堰体渗水,严重影响到基坑的开挖以及后续工作的顺利开展,因此,围堰防渗处理势在必行。

2 防渗工艺的选择

目前水电站基础防渗采取的工艺以高喷防渗墙、混凝土防渗墙、控制性灌浆、喷灌结合防渗墙等为主,几种工艺各具优劣。

高喷防渗墙适用于淤泥、淤泥质土、粉土、砂土、碎石土等地基基础的防渗和加固处理;对基岩和碎石土中含有卵石、块石、漂石呈骨架结构的地层以及地下水流速过大和已涌水的地基工程适用性差,应慎用。

混凝土防渗墙一般适用于黏土、砂土、淤泥和卵石粒径小于100 mm的砂砾石地层;对松散漏失及涌水的地层,其槽孔护壁困难,成槽难度大,应慎用。

控制性灌浆技术地层适应性强,灌浆中加入膨胀及速凝材料后,对漏失地层具有较好的处理效果。

喷灌结合防渗墙技术综合了高喷防渗墙与控制性灌浆技术的特点,具有地层适应性强,防渗效果好等优点;但其施工难度大,设备人员投入大。

结合本工程围堰基础底部多孤石且存在大量渗水通道的地质特点,综合考虑施工工期、防渗能力、施工质量控制及经济效益等指标,最终决定采用控制性灌浆工艺进行围堰防渗处理。

3 控制性灌浆方案的设计

3.1 孔位布置

结合下游围堰现场实际情况,首先进行下游围堰素混凝土子围堰漏水的处理。沿素混凝土子围堰共布置了7排控制性灌浆孔,其中子围堰槽口位置布置了4排,孔距预先设置为1~2 m,再根据现场初灌情况设置具体的孔距。要求终孔深度应深入地层15 m。灌浆过程中先灌迎水面排,再灌背水面排,最后灌中间排。

主围堰控制性灌浆孔上下交错布置两排,每排26个孔,每孔深15 m;根据灌浆后的实际情况,再对漏水汇集处进行加密处理。

3.2 灌 浆

本工程控制性灌浆先灌注迎水面排,再灌背水面排。同排孔分两序施工,即先施工I序孔,再施工Ⅱ序孔。灌浆时,将迎水面的灌浆孔灌浆压力控制在0.2~0.3 MPa;将背水面的灌浆孔灌浆压力控制在0.3~0.6 MPa。

对于渗水通道大而密集的部位采取加密、反复灌浆的处理方式。处理过程中,必要时灌注水泥砂浆、掺外加剂(水玻璃等)或膨胀性材料以达到更好的阻水防渗效果。

4 控制性灌浆施工

4.1 钻 孔

子围堰控制性灌浆钻孔采用地质钻机造孔,根据现场施工实际情况,子围堰槽口混凝土浇筑后,上吊地质钻机于混凝土上钻加密孔。

主围堰控制性灌浆钻孔采用地质钻机潜孔锤偏心跟管钻进,钻孔孔径为127 mm,套管采取螺纹连接,钻进、扩孔、跟套管护孔连续完成。

钻进过程中,详细、准确记录钻孔时遇到的各种现象,根据返渣情况、钻进速度、钻压以及冲击器运行情况判断地下水位、漂(孤)石的分布、埋深,地层的架空、漏失与串通,动水及地下承压水等的分布状况,为后续灌浆提供依据。

4.2 灌浆方法

(1)子围堰。实际灌浆施工中,由于子围堰槽口底板混凝土下游2~3 m处存在大量渗水通道,渗水量大、流速快。故在子围堰槽口混凝土浇筑前,先采取浅孔注浆并掺入水玻璃、细砂、豆石等灌浆堵漏材料。当该部位渗水量减小、待凝一段时间后进行二次造孔,余下的孔段采用孔口封闭、孔内循环法进行加压灌浆。

子围堰槽口混凝土浇筑后,上吊地质钻机于槽口混凝土上进行灌浆施工。采用孔口封闭、孔内循环灌浆法进行双液灌浆(水泥浆液+水玻璃)。灌浆过程中,分序、分段并逐次加深,直到孔深达到设计深度且渗水得到很好的控制后结束该部位控制性灌浆施工。

(2)主围堰。主围堰控制性灌浆孔钻孔完毕,向孔内下入一根灌浆花管,花管采用φ80 PVC花管,管底部切割布置水口,花管下设完毕,起拔套管,然后采用孔口封闭、孔内循环法进行双液灌浆(水泥浆液+水玻璃)。

实际灌浆施工过程中,由于主围堰底部存在大量孤石且其主要由黏土以及碎石填筑而成,存在大量的渗水通道,渗水量大,灌浆过程中存在大量漏浆,无法采取孔口封闭孔内循环法有效灌浆。于是,在主围堰第一阶段处理过程中,主要采取孔口注浆并掺入水玻璃、砂、豆石等灌浆堵漏材料并结合限流、待凝等灌浆方法的方式进行处理。当渗水量减小后,再采用“孔口封闭孔内循环法(纯压式)”进行双液灌浆(水泥浆液+水玻璃)。第一阶段处理后,围堰渗水主要汇集于中部位置(河床正中附近)。第二阶段,于渗水汇集处加密设置一排灌浆孔。灌浆前于渗水汇集处扎一小围堰,通过小围堰平衡压力的作用并结合第一阶段的处理方式进行灌浆。第二阶段处理后,渗水得到了很好的控制。第三阶段,为保证围堰较小的孔隙得到填充,对渗水汇集处再设置了一排加密孔进行灌浆处理。

4.3 浆液配比

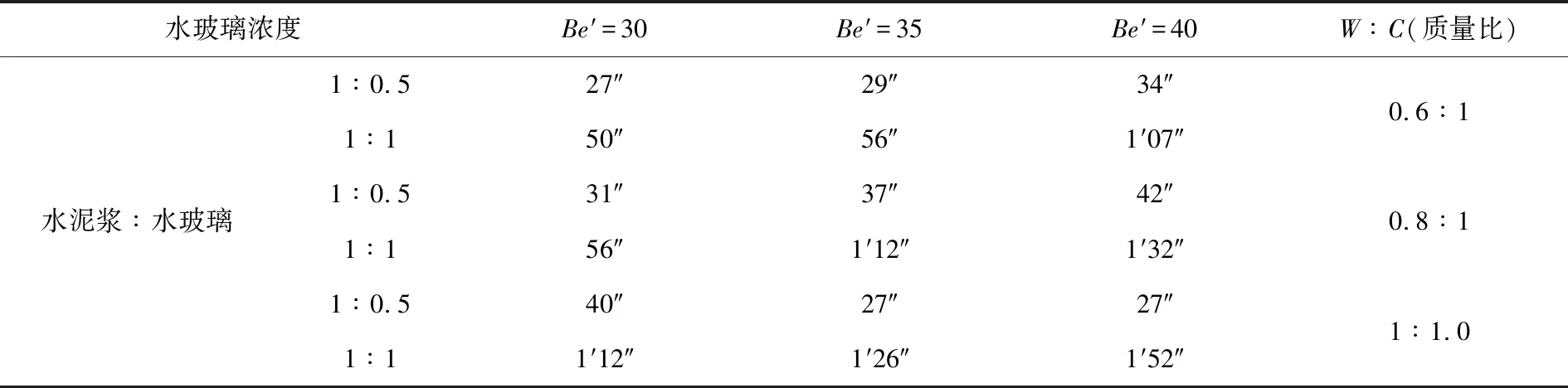

灌浆施工中,水泥浆与水玻璃比可根据实际情况选用1∶0.5、1∶1等配比,水泥-水玻璃浆液不同条件下的胶凝时间见表1。

表1 水泥-水玻璃浆液不同条件下的胶凝时间(M=3)表

4.4 灌浆结束标准

根据迎水、背水面灌浆孔的实际施工情况,分别采用不同的灌浆结束标准。

(1)迎水面灌浆孔:采用限量灌浆控制结束标准或设计压力及注入率结束标准,当单位耗灰量达1 000 kg/m时,可结束灌浆;或当灌浆压力达到设计灌浆压力且吸浆量小于5 L/min时,持续灌注15~20 min即可结束。

(2)背水面灌浆孔:当灌浆压力达到设计灌浆压力且吸浆量小于5 L/min时,持续灌注15~20 min即可结束灌浆。

4.5 封 孔

灌浆孔灌浆结束后,在验收合格24 h后用水泥砂浆进行封填并将孔口压实抹平。

5 结 语

南立1水电站下游围堰经采用控制性灌浆防渗处理后,围堰大渗水的情况得到了根本性的控制,防渗效果良好,为基坑开挖及整个项目后续工作的顺利展开打下了坚实基础。

控制性灌浆技术具有工期短,场地适应能力强,地层适用范围广,防渗效果好等优点,在围堰、堤岸等孤石含量高、块径大、地层破碎、空间受限等地层或区域的防渗加固领域具有宽广的应用前景,值得类似工程参考借鉴。