逆向工程技术在高精度模具开发中的应用

2019-05-05陈庆红

陈庆红

(福建林业职业技术学院自动化工程系,福建 南平 353000)

随着市场竞争的不断加剧,能否快速地生产出符合市场需求的产品是企业能否快速占领市场的关键.随着生产技术的不断发展,企业开发新产品的方法也不断变化.在产品实际设计开发过程中设计人员接收的技术资料可能是各种产品的图纸资料,但很多时候却是客户提供产品的实物模型要求开发新产品.逆向工程技术就是根据客户提供的实物模型,通过三维扫描测量数据模型,再通过逆向建模构造出产品的CAD模型的过程.逆向工程为客户和生产企业快速开发产品提供了强有力的工具,是缩短产品开发周期的有效方法,特别是形状结构复杂的产品或自由曲面较多的产品,例如:人体器官、雕塑品、模具等[1].逆向工程技术的研究在数据处理、曲面拟合、特征识别、商用专业软件和坐标测量机的研究开发上取得了一定成绩.但是在实际应用当中,整个过程仍需要大量的人机交互工作,作业者的经验直接影响产品的质量,自动构建曲面的连续性难以保证.以下关键技术是逆向工程主要发展方面也是在应用时必需予以解决的问题:(1)数据测量方面:逆向工程技术应用很大程度上受数据测量精度的影响,直接影响三维数字化模型精度,及模型构建路径规划;(2)数据的预处理方面:针对不同种类的测量数据,应用数据处理软件,完善改进数据处理算法;(3)曲面构建:能够控制曲面的连续性和能够进行光滑拼合;(4)集成技术:包括测量技术、模型重建技术、基于网络的协同设计和数字化制造技术等的逆向工程技术[2].本文主要介绍逆向工程技术在发动机活塞模具开发中的应用.

随着发动机向高温、高压、低排放趋势发展,对发动机的关键部件活塞也提出了更高的要求,它是汽车发动机的“心脏”部件.活塞的主要作用是承受气缸中高温高压燃气的作用,将燃烧气体的压力通过活塞销和连杆传递给曲轴,在工作过程中承受交变的机械负荷和热负荷,是发动机中工作环境最恶劣的关键零部件之一.汽车发动机活塞结构复杂,精度要求高,外形与内腔结合,复杂的自由曲面较多,并且有倒钩结构.若采用传统的检测样件后正向建模,耗时耗力,一些复杂曲面无法获得准确数据,直接影响设计精度.特别是活塞上非加工且功能性部位,如燃烧室、活塞裙部等部位精度直接影响发动机性能.逆向工程技术应用于活塞模具开发主要需解决以下几个问题:第一,使设计的模具开发出的活塞产品与实物样件最贴合化,可以通过以下几个方面予以保证:(1)数据采集测量精度的保证;(2)数据处理精度的提高:(3)曲面构建精度的提高.第二,合理设置活塞各部位收缩率,从而减少试模、修模次数,可从两方面予以解决:(1)曲面构建时的连续性和光滑拼接;(2)通过应用3D打印技术制作模型样件,通过测量技术对比分析后予以调整.

本研究课题与华闽南配集团股份有限公司合作,以企业生产的汽车发动机活塞产品的模具开发为依托,进行逆向工程技术在高精度模具开发中的应用研究.下面以一款汽油机活塞模具为例,讲解逆向工程技术在发动机活塞模具开发中的应用.

1 数据采集及数据处理.

数据采集是由实物测量出数据点云的过程,根据测量方法不同,采集数据的方法分为接触式测量采集和非接触式测量采集两种.接触式测量采集是通过传感器触头接触实物样件上的点,从而记录实物样件上各点的坐标位置,从而获得样件表面点云数据的方法,常用的测量装置有三坐标测量仪等.非接触式测量采集主要是利用光学、磁学等基本原理,通过三维扫描获取零件表面点云数据的方法,常用的仪器有光学扫描仪、激光扫描仪等[3-5].活塞产品精度要求高,特别是燃烧室及裙部部位,直接影响发动机性能.为了获得高精度的数字化模型,本研究课题点云数据测量使用的是德国gom公司进口的ATOS蓝光三维数字化扫描及检测系统.该系统能够在日常光源条件下进行零部件的三维数据获取,配有对称式双CCD蓝光扫描仪,CCD相机像素大于5百万像素,分辨率为2448 x 2050 像素,测量点距小于等于 0.055mm,测量精度:圆度标准差公差≤0.004mm,球心距公差≤0.009mm.测量系统配置有摆台及转台,可实现自动扫描.数据处理配有ATOS Professional 扫描专业版软件,能实现自动拟合功能,测量数据拼合功能及强大的点云数据编辑功能.获取的测量数据精度高、质量好、噪点少、无分层,这为后续的逆向建模提供了高精度的数据化模型.

图3 点云数据

此款活塞材料为铸造铝合金,产品外圆有金属光泽.为了更好的扫描出活塞的三维特征,使点云数据更精确,扫描前需要喷涂一层薄薄的显像剂(钛粉),并贴上标识点,贴标识点时注意最好贴成三角形或四边形形状(见图1).活塞结构复杂,扫描时必须将上部与下部分开扫描(见图2).我们设计了一个定位圈,安装在旋转台上,实现对活塞零件的装夹.活塞上、下部扫描好后,须通过ATOS Professional软件进行多边化与重新计算将上下拼合在一起(见图3),并对测量数据进行编辑,去除噪点,修补孔等操作.在扫描过程中对于活塞环环槽部位及活塞头部底侧倒钩部位,因特征有一定的深度,蓝光不易到达,扫描时的角度控制比较关键,要进行单独扫描.环槽部位底侧扫描若出现破面,可结合坐标测量机检测底部尺寸.

2 三维逆向CAD建模

数据采集完成后,下一步就是建立CAD模型.由三维数字化点云数据建立CAD模型的方法及使用的建模软件有很多种.按照参照数据形式不同,模型的建立过程也不同,可分以下几种方法:(1)基于特征的建模方法;(2)基于切片数据的建模方法;(3)基于可变形模型的建模方法;(4)整体的自动建模方法[5].目前使用最为广泛的三维逆向建模软件有美国Geomagic公司产品Geomagic Studio和德国西门子公司产品Imageware.德国西门子公司产品Imageware逆向建模软件是一款功能强大的逆向建模软件,具有优异的点云数据处理能力、编辑曲面能力和构建A级曲面的能力,广泛应用于汽车、航空航天、模具、家电等工业领域[6].本研究课题使用的逆向建模软件是德国西门子公司产品Imageware逆向建模软件,将采集的点云资料文件导入Imageware建模软件,首先要对点云数据精简处理,即三角形网格化处理.活塞各部位建模中最关键的是燃烧室与裙部,如何保证这两个部位建模精度,直接影响活塞模具开发精度.下面介绍如何保证这两个部位的建模精度.

2.1 活塞燃烧室建模

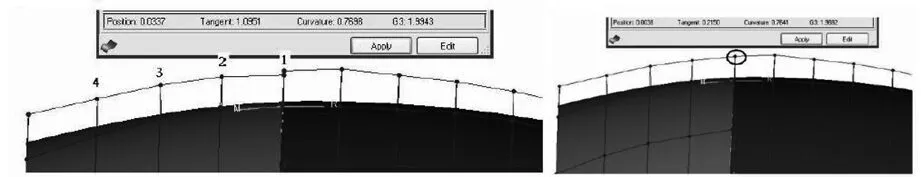

a.未连续前 b.位置连续

c.相切连续 d.曲率连续 e.G3连续

该活塞的燃烧室是非加工表面,燃烧室的外形轮廓对活塞承受的热负荷与机械负荷影响较大,特别是燃烧室的容积影响压缩比,直接影响发动机的性能[7].为了提高模型与数据点云的贴合度,我们使用基于特征的建模方法.该活塞是对称产品,在建模时选取活塞主推力面的一侧进行建模.首先对燃烧室交互式的进行区域分割,每个区域建立曲面时与点云进行局部拟合,并对曲面进行修改和参数化设计.在建模时注意:造型时要做过对称平面,往回修剪的时候要修剪过对称平面,然后把造型好的部分以对称平面进行镜像处理,中间再以桥接曲面连接两侧曲面.为了保证燃烧室曲面构建时的连续性和光滑连接,是这样操作的:首先选取预连接的曲面,这个曲面是连接时会改变的曲面,再选取另一个连接后不发生改变的曲面,选取不同的曲面连续性方式,其控制点将产生不同的变化,见图4所示.

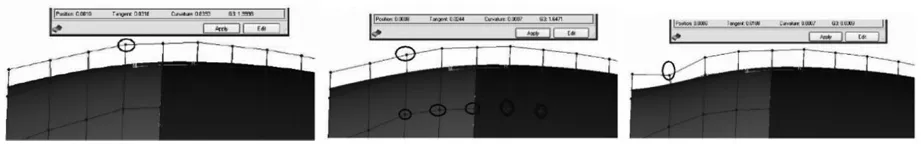

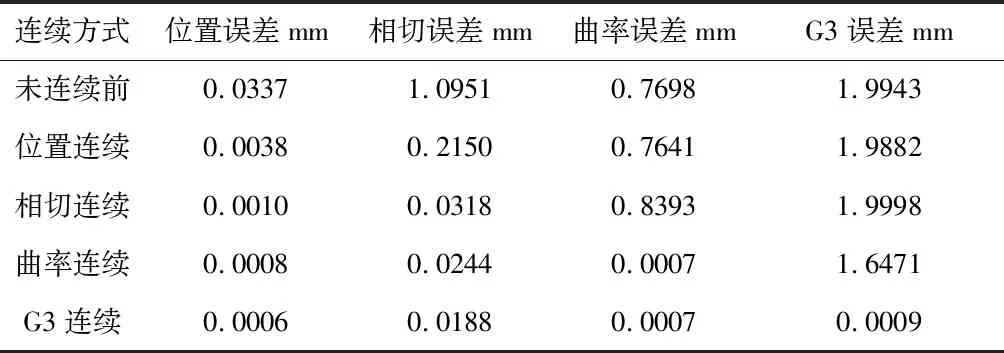

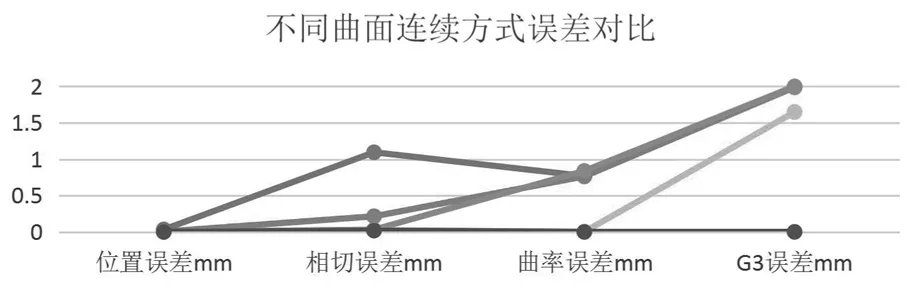

不同曲面连续方式误差对比如表1:

表1 不同曲面连续方式误差对比

从以上对比数据可以看出G3连续后,各误差数值最小,但从图上可看出G3连续后会出现折点,导致第4个控制点处不连续.在保证活塞燃烧室曲面连续性时,选取对称后的曲面为改变的曲面,造型的曲面为不变化的曲面,综合考虑,构建活塞燃烧室曲面时选用相切及位置连续来保证曲面的光滑连接.可以得到位置误差为0,相切误差为0的连接曲面.

图5 不同曲面连续方式误差对比图

2.2 活塞裙部建模

活塞裙部分成两部分,一部分是需要机械加工的长轴方向,此部位与活塞销成直角,呈椭圆、中凸结构[8],此部位因后续需要精加工,故在模具开发时可用圆柱体代替椭圆、中凸结构.另一部分是活塞销孔方向,此部位是非加工表面,直接影响裙部的刚性及受热量.此部位结构比较复杂,开有横向的隔热槽及竖向的膨胀槽.建模时首先找到分模线,对各部分交互式的进行区域分割,对分割的区域建立曲面拟合点云,再根据面与面之间的关系进行相交位置连续、相切连续、倒斜角或倒圆角处理,得到裙部曲面结构.

2.3 活塞内腔及头部下侧部位建模

活塞内腔及头部下侧部位均属于非加工面,复杂的自由曲面较多,并且有倒钩结构,分割曲面多,对逆向建模技术提出了更高的要求.在建模时要分清面与面的分界,各面的连接情况;对一些细部特征,为了提高拟合度必须进行分割再分割处理.底部止口部位为加工面.且是规则面,建立规律曲面即可.

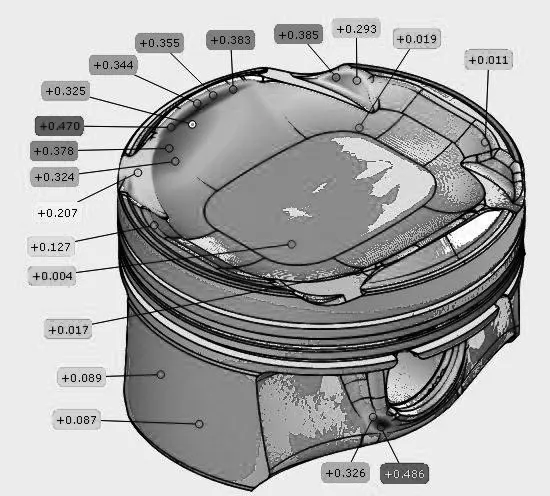

完成建模后得到数据点云与CAD模型的对比图(见图6).燃烧室部位与裙部部位的模型与点云之间的最大距离可达到0.05mm的精度以内,保证了模型与测量数据最贴合化.

图6 活塞CAD模型

3 利用3D打印技术打印活塞模型,与实物模型比较,并修改成型

3D打印模型样件的目的是为了分析活塞各部位的收缩率,并作为模具设计的参考.

3.1 打印成型

将建好的CAD模型利用光固化快速成型装置打印成实物模型.首先用计算机切片软件(Cura)将三维模型切割成薄片平面图形轮廓轨迹,利用紫外线激光束根据每个薄层的平面轮廓轨迹对液体材料(光敏树脂)进行激光扫描加热固化,形成连续的固化点,从而构成模型的平面薄片截面[9-10].接着打印时从活塞的底部薄层截面开始,一次一层连续打印,直到三维立体模型打印成型.打印前必须根据选用的光固化树脂材料设置相应的收缩率.对活塞来说,因其壁厚不均匀,特别是活塞销孔部位收缩率较难控制.经过多次试验,将其收缩率设置8%打印出的活塞与模型最为贴近(见图7).

图7 3D打印的活塞模型

3.2 检测对比

图8 活塞检测色彩对比报告

对用3D打印生成的模型样件利用3D测量技术进行测量,并与实物模型进行分析比较,修改成型.将打印的模型样件用蓝光三维数字化扫描及检测系统进行扫描,并用蓝光三维数字化扫描及检测系统配置的扫描与检测软件ATOS Professional将打印的模型与建好的CAD模型进行色彩对比,找出差异,并修改模型.采用这种方法得到的模型与原实物模型进行分级检测对比,其色彩对比报告误差可达到0.5mm精度以内(见图8).

4 模具开模及模具加工

利用修改成型后的CAD模型设计活塞金属模具,模具开模使用的软件有Pro/Engineer、UG、Solidworks等三维建模软件.将建立的CAD数模导入建模软件,根据活塞浇筑方式、脱模方式、冷却方式等不同设计浇筑系统、选择分型面、设计顶模、外模、芯模、定位圈等.同时考虑补缩冒口、冷却系统、排气系统设计.根据设计好的整套活塞模具图,通过机械加工出相应的模具零件,装配好后进行试模.将试模后的活塞毛坯进行三维数字化扫描采集点云数据,并将活塞毛坯上的非加工面点云数据与实物活塞上的点云数据进行比对,找出差异作为模具修模的依据.可以大大缩短活塞模具的试模修模周期,并使产品更加贴近实物模型.活塞金属模具试模修模完成后,即可批量生产活塞毛坯,并批量加工活塞产品.对设计开发的模具加工出的活塞产品进行3D测量,并再次与原型母活塞的检测数据进行分析比较,采用此方法加工的活塞产品与母活塞贴近度可达95%以上.至此整个开发流程结束.

通过逆向工程技术在某款汽油机活塞模具开发中的应用可以得出如下结论.

(1)应用逆向工程技术开发活塞模具的流程:活塞实物快速扫描,生成数字化模型——通过三维数字化建模软件生成CAD模型——3D打印模型样件——3D测量模型样件,并修改成型——模具开模、试模、修模——对用逆向工程技术开发的模具加工的成品活塞进行测量分析.

(2)通过高精度的蓝光三维数字化扫描及检测系统保证了数据采集测量精度及数据处理精度;通过优化的曲面构建及曲面编辑方法,保证了模型各面的联续性及光顺性.

(3)通过3D打印技术应用获得活塞各部位的收缩率的参考数据;通过3D测量技术应用获得对比检测数据,作为修模依据,很好的保证了活塞模具的精度.提高模具开发一次成功率,提高了模具精度,从而提高了活塞产品开发精度.大大缩短企业活塞模具开发周期,减小成本,提高了效率、增加了企业效益.