基于AdvantEdge FEM的Ti6242钛合金切削力仿真与试验研究

2019-05-05李宝栋唐林虎易湘斌沈建成徐创文

李宝栋,唐林虎,易湘斌,沈建成,徐创文

(1.兰州工业学院 机电工程学院,兰州 730050;2.兰州工业学院 甘肃省高校绿色切削加工技术及应用重点实验室,甘肃 兰州 730050)

0 引言

Ti6242钛合金具有比较高的强度、韧性和抗蠕变性能,是生产航空发动机的压气机盘、叶片和机匣等零件的主要材料[1,2]。由于Ti6242的导热系数和弹性模量均比较低,使得刀具磨损严重[3,4]。切削力的大小对刀具磨损有重要影响[5],本文进行Ti6242钛合金的车削仿真并进行试验验证,研究切削Ti6242过程中切削速度、进给量、切削深度对切削力的影响,从而为研究切削Ti6242的刀具磨损、提高其加工效率提供理论依据。

1 有限元模型的建立

1.1 材料特性

钛合金Ti6242材料的组成为Ti-6Al-2Sn-4Zr-2Mo,是一种可在500 ℃左右使用的一种近α 型高温钛合金。其主要性能指标如表1所示。

表1 Ti6242的主要性能指标

1.2 切削模型

采用美国ThirdWaveSystems公司的AdvantEdge FEM 7.1切削仿真软件,建立2D车削仿真模型。工件选用工件材料库中的Ti-6Al-2Sn-4Zr-2Mo钛合金材料。刀具选择硬质合金TiAlN涂层刀具(涂层厚度为4µm,刃口半径为0.02mm,前角为7°,后角为5°)。切削长度为5mm。图1为在AdvantEdge FEM7.1环境下建立的2D车削仿真模型。

图1 2D车削仿真模型

2 仿真结果及试验验证

2.1 试验设计及结果

选取切削速度、进给量、切削深度为影响因素进行中心复合试验设计(如表2所示),然后在进行TiAlN涂层刀具车削Ti6242仿真。主切削力仿真结果(取切削行程为1mm~4mm之间的切削力平均值)如表3所示。

表2 仿真试验因素水平表

表3 试验设计及仿真结果

2.2 主切削力数学模型的建立

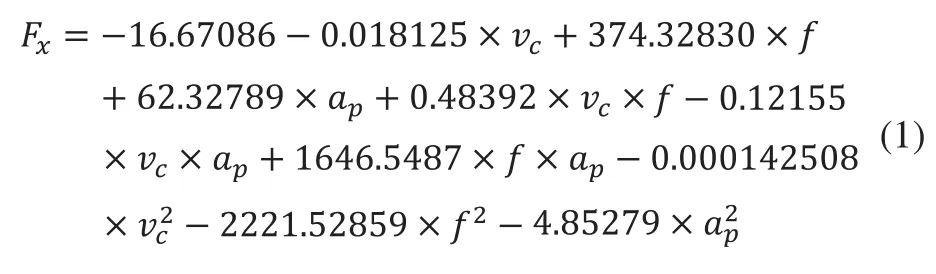

建立车削Ti6242钛合金的主切削力二次响应面回归数学模型。主切削力Fx为该模型的响应变量,切削速度vc、进给量f和切削深度ap为输入变量。将表3中的仿真结果进行二次响应面回归,得到主切削力的二次响应面回归数学模型。如式(1)所示。

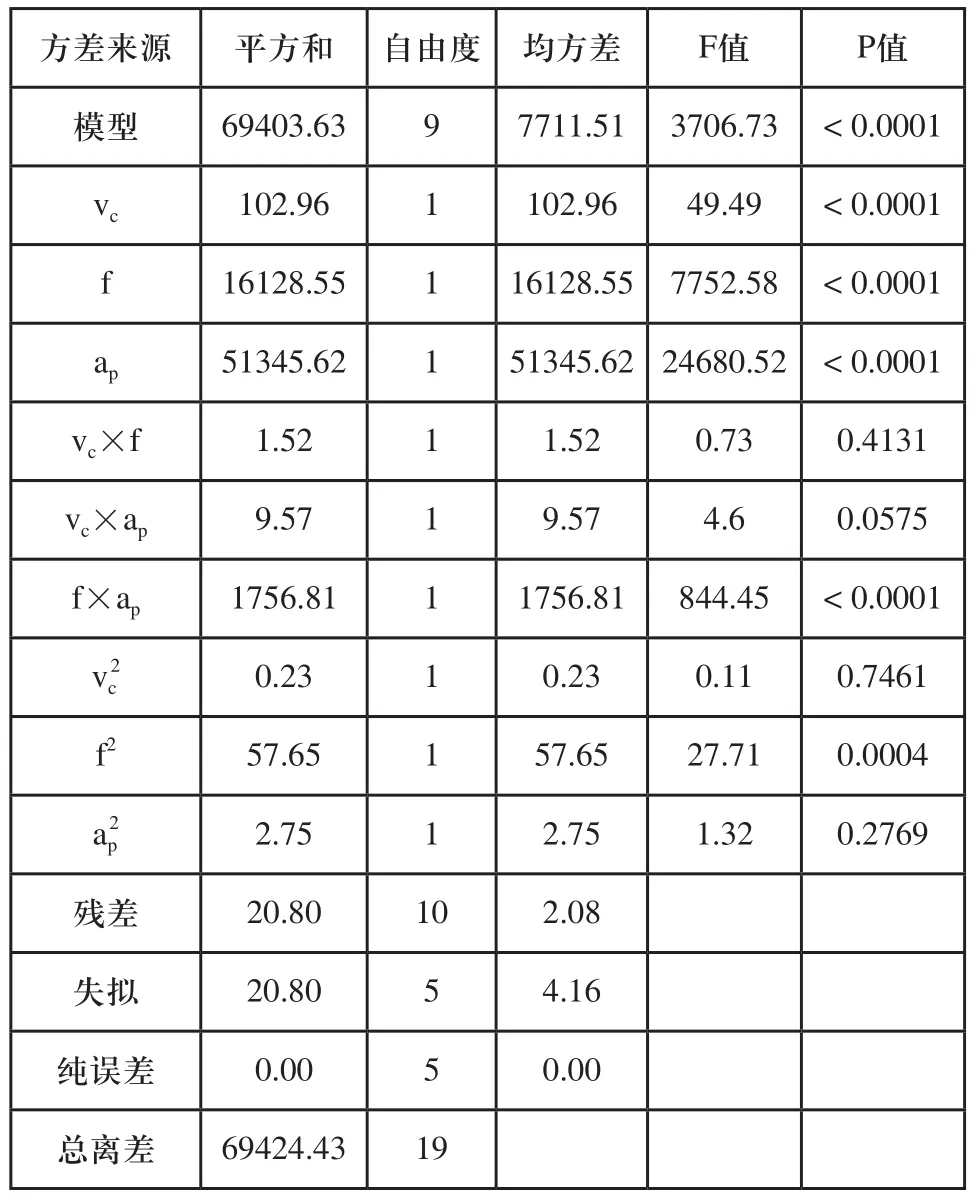

该模型的方差分析结果如表4所示。模型的P值小于0.001,说明模型显著。从表中还可以发现vc、f、ap、f×ap和f2的P值均小于0.05,说明这几个因素对二阶响应曲面模型影响程度最深。

表4 方差分析

2.3 试验验证

为了验证式(1)所示主切削力数学模型的准确性,采用CA6140普通车床进行Ti6242钛合金的车削试验,Kistler 9257C测力仪测量主切削力。试验现场如图2所示。采用CCMT120408-MM GC1105硬质合金刀片(TiAlN涂层,车刀前角为7,车刀后角为5)和DCLNL 1616H刀杆。将试验获得的主切削力平均值与通过式(1)计算的结果进行对比分析(如表5所示)。可知,式(1)计算结果与车削试验结果的误差均小于14%。所以本文建立的主切削力数学模型有一定的参考价值。

图2 试验现场

表5 主切削力计算结果与试验结果对比

3 结果讨论

图3~图5为基于Design expert 8软件的切削用量(切削速度、进给量、切削深度)影响主切削力的等高线图。总的来说,车削Ti6242钛合金的主切削力随着切削速度的增加缓慢降低,随着进给量和切削深度的增加显著上升。这是由于当切削深度和进给量增大时,车刀和工件在有效切削区域的接触面积变大,进而使变形和摩擦增大,导致主切削力快速上升。而切削速度的增大使得剪切角增大,进而使变形和摩擦减小,再加上由于切削速度的增大会导致切削区温度升高,导致Ti6242的切削层发生软化,强度和硬度相应降低,使得主切削力也随之降低。

图3 切削速度和进给量对主切削力的影响

图4 切削速度和切削深度对主切削力的影响

图5 进给量和切削深度对主切削力的影响

4 结束语

1)建立的主切削力二次响应面回归数学模型的拟合效果显著,且计算结果与车削试验结果的误差均小于14%,所以该模型有一定的参考价值。

2)TiAlN涂层硬质合金刀具车削Ti6242钛合金的主切削力随着切削速度的增加缓慢降低,随着进给量和切削深度的增加显著上升。