浅析汽车保险杠系统碰撞性能研究

2019-05-05魏伟

魏伟

(东风悦达起亚汽车有限公司 224000)

1 保险杠系统结构分析

汽车前、后端保护装置,俗称保险杠系统,指安装在汽车前部和后部的零件,通常由吸能材料制成,比如钢材、铝材、塑料和泡沫等。发生碰撞时,大多数情况下都有保险杠的参与。作为一种保护装置,其设计要求是:在接触和轻度碰撞过程中,不会对车辆造成严重损伤,并保护车身、发动机、排气系统和冷却系统,以及与安全相关的灯光等不受损伤。

以前保险杠系统为例,其结构分解如图1。汽车前端保险杠系统主要包括保险杠壳体、保险杠支架、吸能块、保险杠加强横梁、前围与纵梁连接模块。其中,塑料保险杠壳体、吸能块和保险杠加强横梁都可作为缓冲吸能部件。

汽车的前后部分为碰撞吸能区,壳体部分采用强度比较低的塑料材料制造,在发生碰撞时可以变形,吸收一部分的碰撞能量,不仅防止车辆本身被撞坏,还能防止车辆把行人撞伤。在壳体内部与车身结构衔接中间增加吸能区,通过吸能块吸收了大部分的碰撞能量,吸能块的主要功能是支撑、防撞和吸能。保险杠系统里面承担冲击的主要部件是保险杠加强横梁。加强横梁材质通常选择铝合金或钢材,通过冲压或辊压工艺加工成U型槽,用螺栓固定在车身纵梁上。为了方便售后维修,防撞梁一般可以单独拆下来。

图1 前保险杠系统的结构示意图

2 国内外研究现况

2.1 国内现状

GB 17354-1998是参照欧盟ECE R42法规制定的汽车前、后端保护装置评价标准,与ECE R42法规要求基本相同。法规是对汽车产品的最低要求,而日益盛行的一些评价规程,如NCAP(新车评价程序)则对汽车安全性能提出了更高的要求。与汽车碰撞安全法规不同,NCAP是由政府、保险公司、消费者组织和汽车俱乐部等机构共同制定,其评价测试条件往往比法规更为严格[1]。2006年,为了促进中国汽车产品安全技术水平的快速发展,降低道路交通安全事故伤亡率,实现构建和谐汽车社会的目标,中国汽车技术研究中心正式建立了中国新车评价规程(C-NCAP)[2]。

2018年版C-NCAP管理规则中新增加了行人保护试验及评价要求,各大整车厂商在新款车型的开发中,更加注重保险杠系统的结构设计,纷纷增加了行人保护下横梁。如果车辆与行人发生碰撞,腿部保护设计可以改变人体的运动轨迹,防止腿部卷入车底。行人保护下横梁的常见类型如图2,分为下置式(安装在前保险杠面罩下部)、防撞梁组合式(安装在防撞梁上)和底护板一体式(与发动机下挡板集成一体式)。

2.2 国外现状

美国1979年最早采用NCAP体系,30年来,世界各国家和地区也相继开展了NCAP评价。目前,美国、韩国和日本等国家以及欧洲地区均根据NCAP相关要求,结合自身实际制定了相应的USNCAP、K-NCAP、J-NCAP和 Euro-NCAP等测试标准。

图2 行人保护下横梁

针对汽车保险杠系统的耐撞性能,世界上大多数国家和地区都制定了相关的法规。其中影响较大有:美国FMVSS CFR 581、欧盟ECE R42、德国的AZT-Crash-Test和加拿大CFVSS 215等。

此外,美国还有一项IIHS试验标准。IIHS是美国保险公司指定的对汽车安全性能的测试指标,这是全球诸多安全碰撞试验中最严格的一个碰撞测试[3]。从总体试验强度和碰撞速度方面比较,IIHS比FMVSS 581的要求更高,但是消费者和汽车制造商对这个结果都很重视。因为IIHS的检测结果是公开的,会对消费者购买汽车和汽车保险费有一定的影响。

3 碰撞性能研究方法

目前,对汽车碰撞研究的方法主要是试验研究和计算机仿真研究。汽车被动安全性的分析最早是通过试验来进行的,通过分析研究碰撞试验结果,改进设计结构,从而满足相关法规的要求。但是,汽车碰撞试验对安全性评价的准确率和改进能力,取决于试验手段的先进性和测量装置的精准性。

3.1 碰撞试验分析

碰撞试验可分为实车碰撞试验和模拟碰撞试验(即台车试验)。实车碰撞试验是用实际的汽车整车按照相关法规或规范的要求进行碰撞试验。通过整车碰撞试验,检查新开发的车辆是否满足设定要求。汽车整车碰撞试验涉及的零部件很多,试制样车的成本高,而且作为破坏性试验,试验花费很高。此外,每次试验的条件不能完全相同,试验分析会受到许多随机因素的影响,如试验测量设备等外界因素对试验结果影响就很大。但是,实车碰撞与实际发生事故的环境最接近,是衡量车身变形对乘员生存空间的影响和评价车辆综合安全性能最直接、最有效的方法。所以对于市场上新车型碰撞安全性能测试,我们更倾向于相信实车碰撞试验结果。比如NCAP和IIHS,便是将市场上购买的新车型进行严格、全面的碰撞安全性能测试。

台车碰撞试验是对整车碰撞试验的一种简化模拟形式,借助试验台车模拟实车的约束条件,对汽车零部件进行碰撞试验确认。台车试验相对实车碰撞试验方法,试验成本较低,可重复操作,研究周期较短。比如:C-NCAP中的鞭打试验就属于台车碰撞试验。

3.2 碰撞仿真分析

试验方法来研究车辆的耐撞性能存在一定的局限性,随着计算机技术、图形图像技术和建模技术的飞速发展,出现了计算机仿真技术。与试验研究方法对比,计算机仿真方法具有如下优点。

(1)节省开发成本。运用计算机仿真方法,不需要电器、光学等测试硬件设备,也无需进行破坏性的试验,因此可以节省大量的物力和人力成本。

(2)开发周期短。在产品设计开发阶段,对CAD数据进行计算机仿真分析,及时优化产品结构,从而缩短零部件开发周期。

(3)可重复性好。计算机仿真依赖于计算机硬件本身,试验条件可以通过计算机设定,不受外界随机因素的影响。所以,改变某一参数,很容易就可以获取该参数对于碰撞性能的影响。

(4)可获得任意所需数据。在数据采集时,计算机仿真可以不受试验设备和监测点位置的限制,只要在检测点上建立局部坐标,就可以获得所需数据。

(5)不受时间、空间和气候等条件限制,可随时进行分析研究。

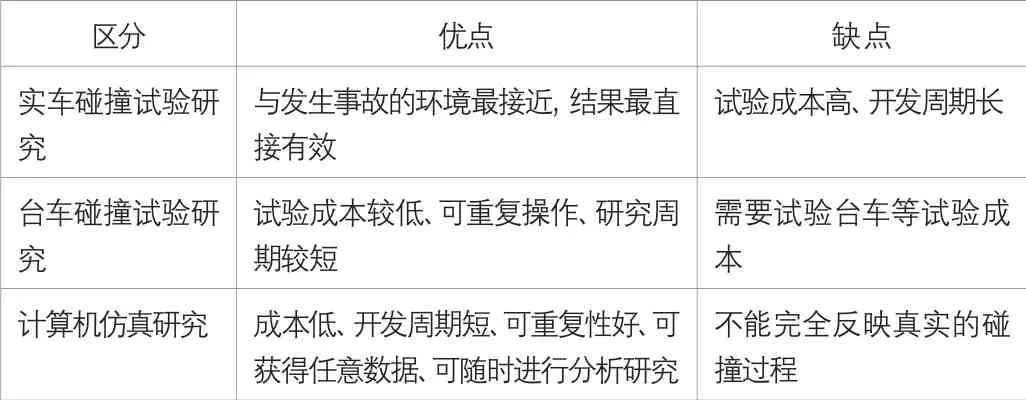

计算机仿真研究不可能完全脱离试验或替代试验。这是因为计算机仿真方法中建立的模型存在许多局限性,并不能充分反映真实的碰撞情况。同时,仿真精度的影响使得目前的车辆耐撞性研究无法完全依靠计算机仿真而脱离试验。因此,计算机仿真的结果正确与否最终需要试验来验证。通过以上分析对比,整理出汽车碰撞性能研究方法的优缺点如表1。

由此可见,在进行汽车保险杠系统碰撞性能分析时,碰撞试验研究和仿真研究各有优缺点,同时没有办法完全互相替代。所以,在研究保险杠系统碰撞性能时,可以将计算机仿真分析及试验方法相结合,通过仿真提前分析并优化设计结构,再根据试验结果修正并验证仿真计算结果,从而有效地进行保险杠系统新产品的开发。

表1 汽车碰撞性能研究方法