V形刻槽预制破片战斗部爆炸仿真研究

2019-05-05余志统施冬梅尚春明石永相李文钊

余志统,施冬梅,尚春明,石永相,李文钊

(1.陆军工程大学石家庄校区 弹药工程系, 石家庄 050003;2.西北核技术研究所, 西安 710024)

进入新世纪以来,弹箭技术发展的目标主要是实现精确打击、远程压制和高效毁伤多种类型目标的能力。战斗部是武器系统的有效载荷,是弹药毁伤目标或完成其他战斗任务的重要组成部分。杀爆弹历来是战争中的常规武器之一,能兼顾杀伤、爆破两种作用,以打击空中、地面、水上各种目标,如飞机、导弹、军事工事、坦克、装甲车辆、舰艇以及有生力量等[1]。目前在预制破片战斗部中,多采用钨合金材料,典型配方为W93和W95,该材料具有高密度、高强度、高熔点等良好性能,已经逼近晶态合金材料的极限状态[2-3]。若要提高预制破片毁伤效能,可从起爆方式、破片材料与预制体形状等方面进行研究。在破片环上进行刻槽,可以使产生的破片更加规则,使破片分布更加均匀[4]。

战斗部的设计是一个复杂的系统工程,一方面,战斗部的爆轰、破片的飞散是一个复杂的物理、力学过程,难以利用数学、力学等方法进行直接求解;另一方面,采用实验的方法,需多次实验反复校正,不仅成本极高,并且周期较长。随着计算机仿真技术的飞速发展,数值仿真方法能够较好地模拟介质间的高速碰撞、形变和断裂等复杂过程,获得清晰直观的图像以及完整的试验数据,因此可用于新型预制破片战斗部的设计研制过程中[5]。目前,国内关于V形刻槽预制破片的爆炸飞散规律的研究较少,几乎没有公开发表的仿真研究文献。

1 仿真模型构建

1.1 实体模型的建立与简化

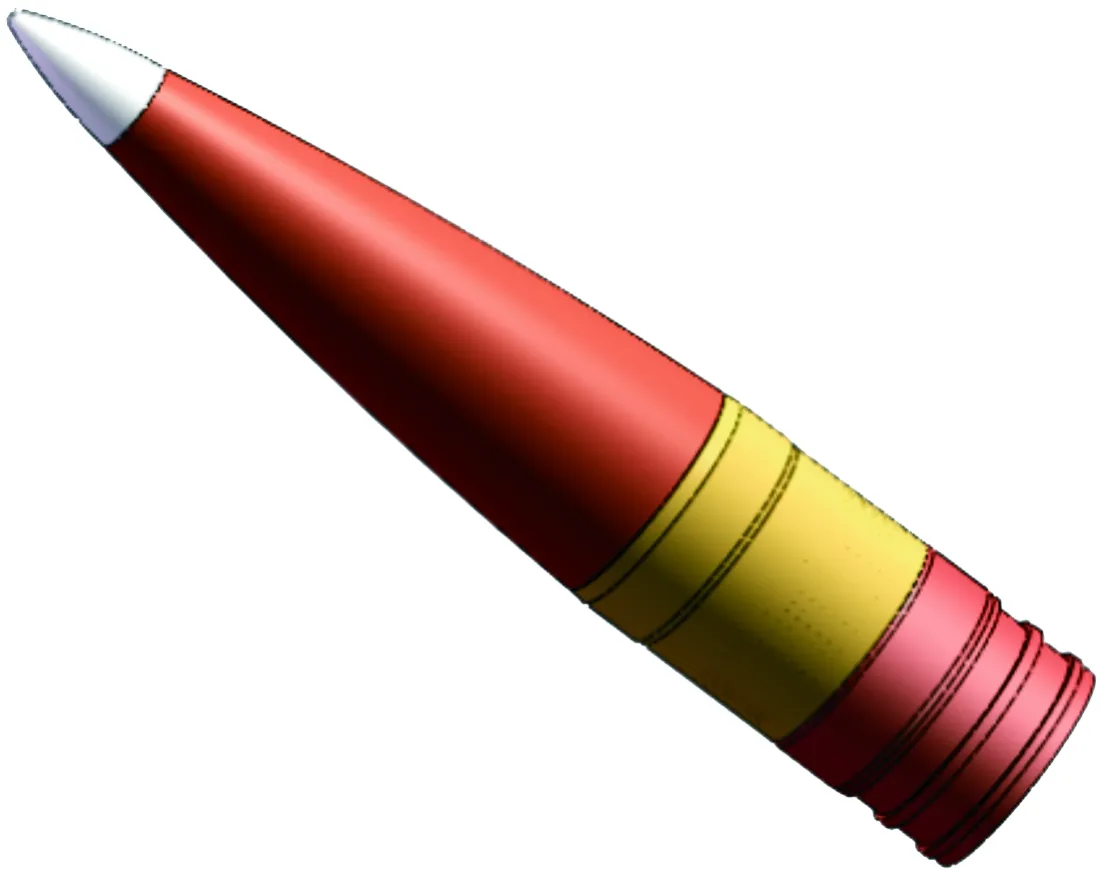

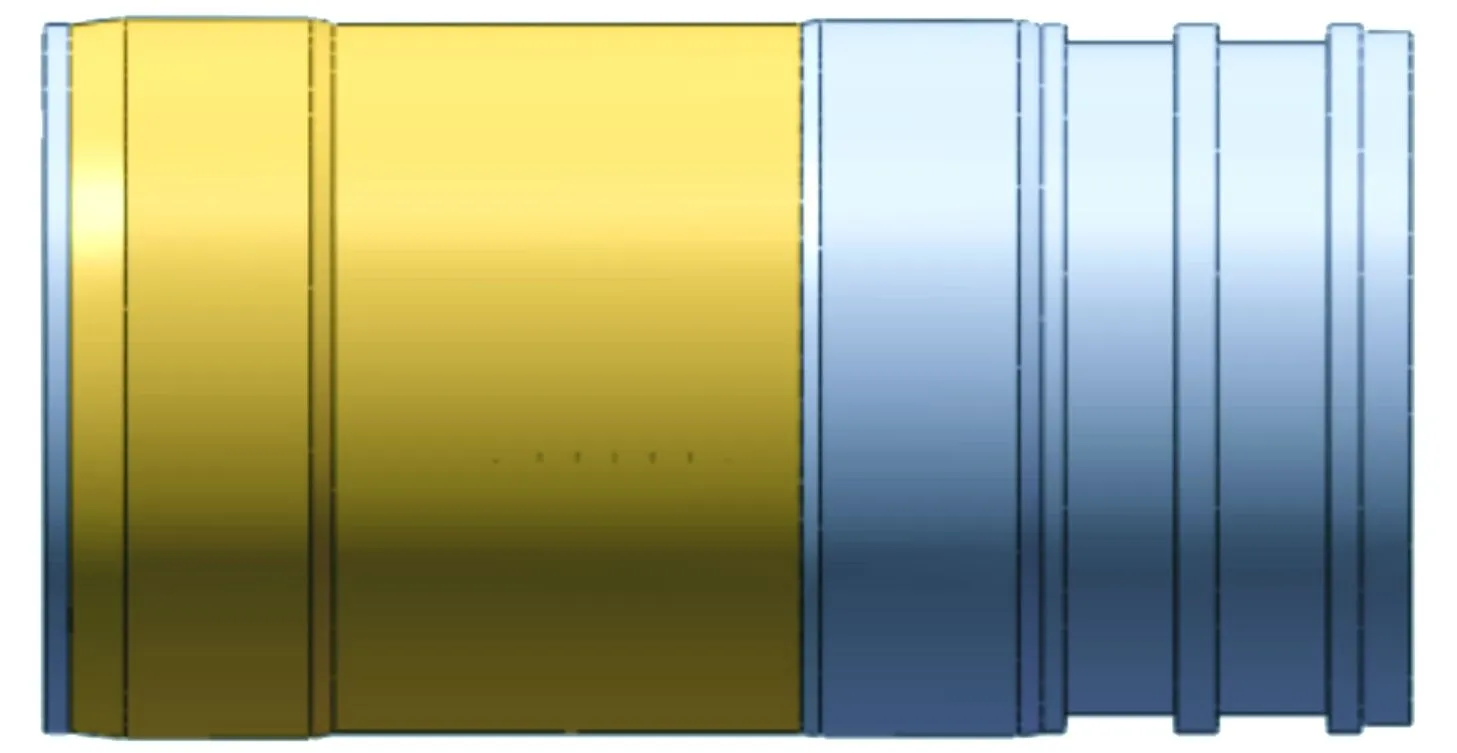

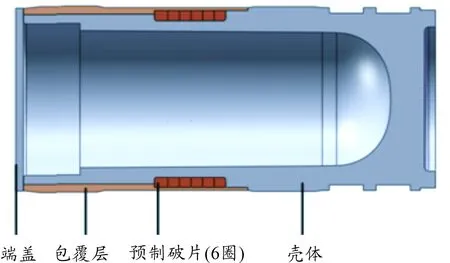

本文选取某型杀爆弹弹丸作为研究对象,该种弹丸所采用预制破片为V形刻槽结构。本文重点对预制破片飞散规律进行研究,为简化计算,在不影响预制破片爆炸飞散效果的基础上,建立杀爆弹弹丸圆柱战斗部的实体模型,如图1。同时,为了保证炸药爆轰的密闭环境,增加一端盖,实体模型及剖面图如图2所示。由于该实体模型旋转对称,因此为减小工作量、提高仿真计算速度,建模过程中可建造四分之一模型。环装刻槽钨合金预制破片如图3所示。

图1 弹丸实体模型

图2 预制破片战斗部简化模型

图3 预制破片实体模型

1.2 V形刻槽预制破片有限元模型

将在SOLIDWORKS中建立的实体模型另存为.x-t几何文件,导入ICEM中进行有限元网格划分。ICEM CFD是一款计算前处理软件,包括从几何创建、网格划分、前处理条件设置等功能,能够满足复杂分析对集成网格划分与后处理的需求。

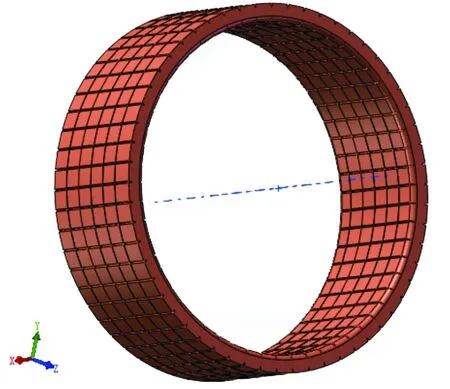

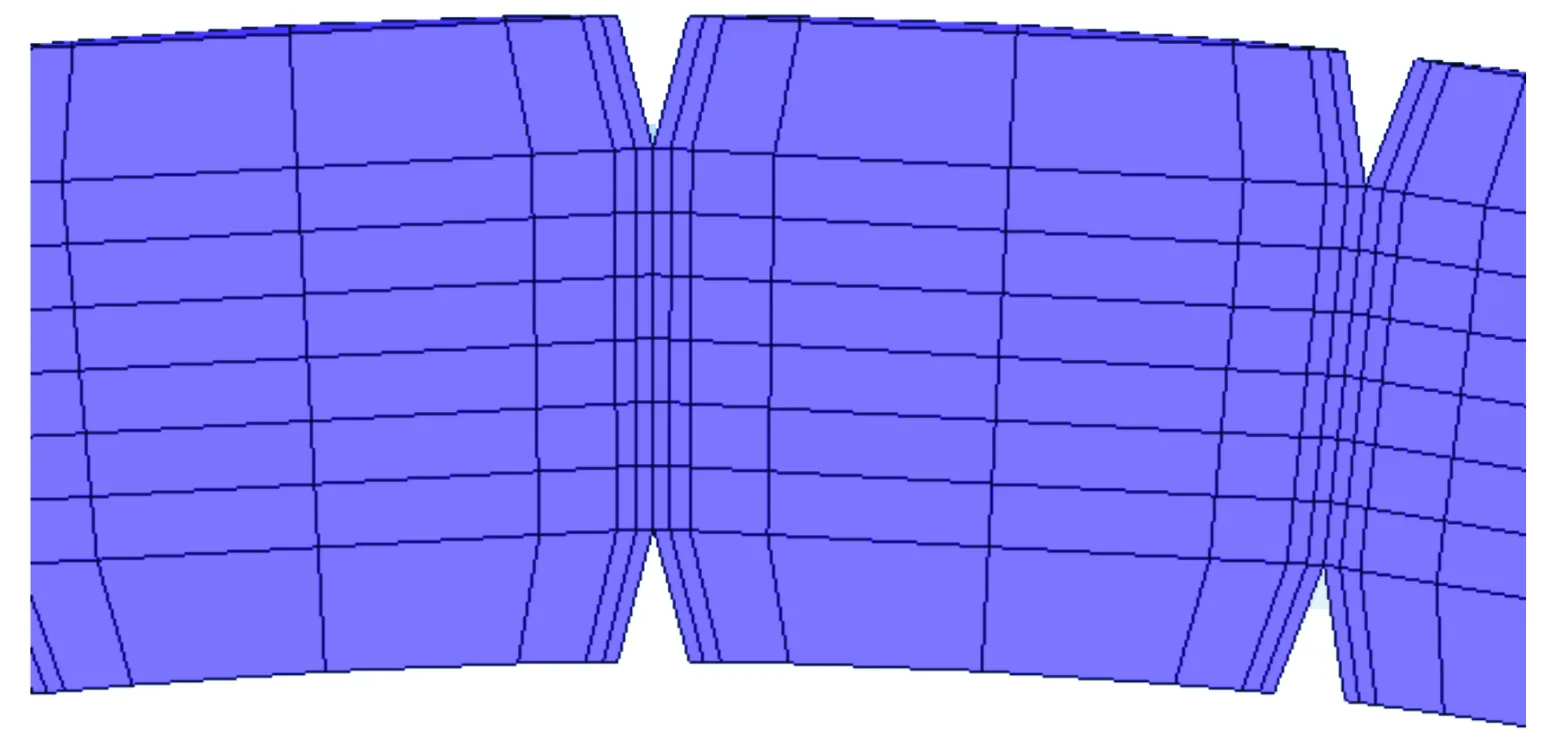

在有限元模型网格划分过程中,若有限元的数过于庞大,则易出现计算运行缓慢,甚至是无法进行运算的问题。如网格过于稀疏,则不能很好地模拟实际爆轰加载过程,出现较大误差甚至是错误。因此,需要对模型的网格疏密进行合理的布局安排。预制破片部分,适当加密其网格数量,尤其是V形刻槽[6]处,在炸药爆轰作用下会发生断裂,增加此处有限元数量能够更加真实地模拟出预制破片槽口处变形直至断裂的过程。

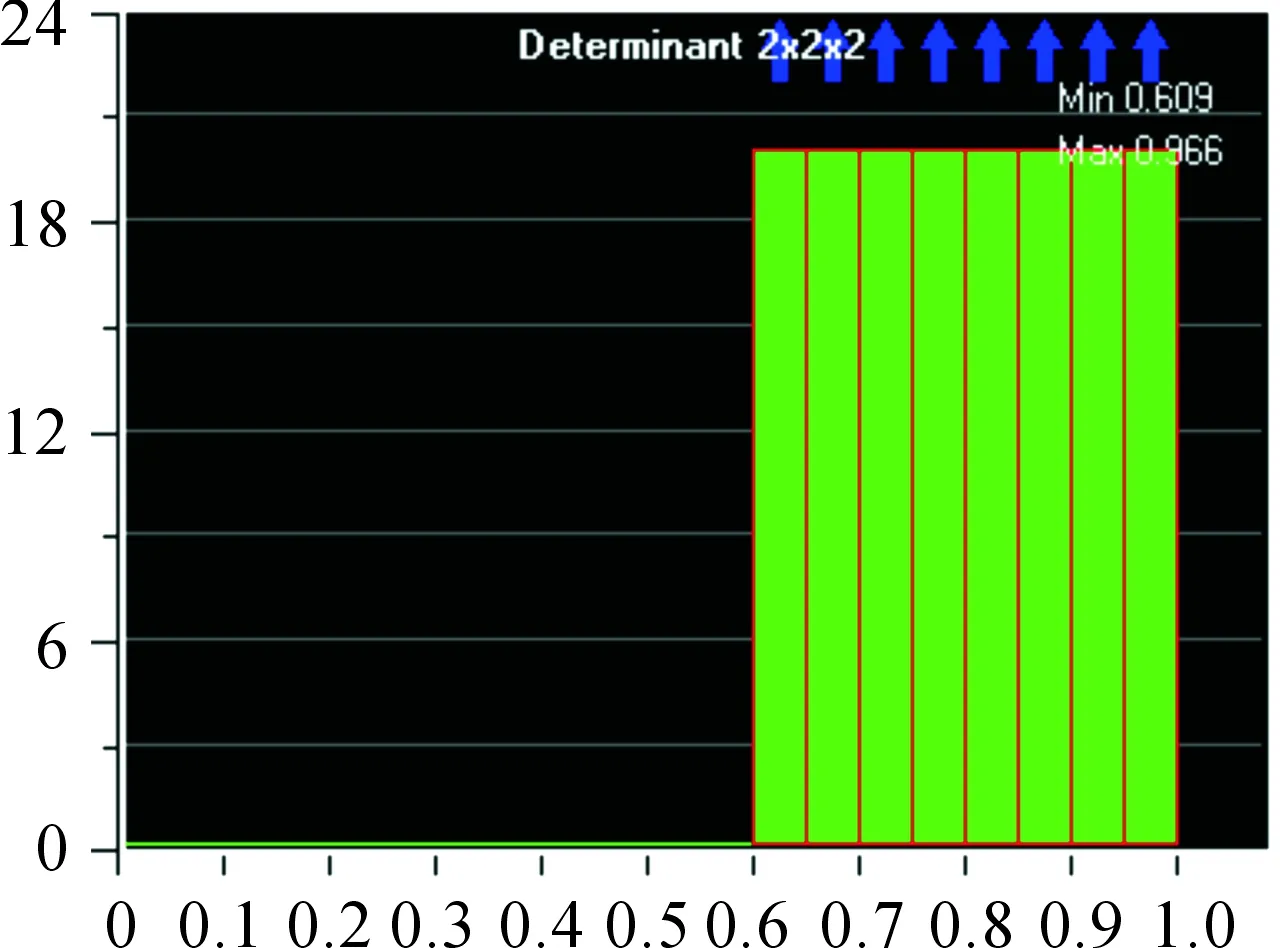

在有限元爆炸仿真过程中,网格的长宽比必须处于一定范围内,才能保证计算结果的正确性和精确程度,一般来说单个网格长宽比不大于10∶1。为了提高计算精度,同时控制总体有限元数量,在V形槽口处采用扁矩形网格,同时以其长边作为破片网格短边,减低网格的数量,保证了总体有限元网格的质量,刻槽处网格划分如图4所示。在ICEM中,对网格质量进行检查,检查结果如图5所示,质量参数0.3以上的网格基本满足有限元仿真要求,越接近1说明网格质量越高,本模型网格质量参数为0.6~1,可以保证爆炸仿真试验的准确性。

图4 预制破片网格局部放大示意图

1.3 材料参数设定

有限元仿真软件AUTODYN是美国Century Dynamics公司于1985年在加州硅谷开发的一款软件产品,其采用有限差分和有限元技术解决固体、流体、气体及其相互作用的高度非线性动力学问题。它提供很多高级功能,具有浓厚的军工背景,在国际军工行业占据80%以上的市场,尤其在水下爆炸、空间防护、战斗部设计等领域具有不可替代性[7-8]。

战斗部主要包括壳体、炸药、预制破片、包覆层和端盖五部分,其中,壳体、包覆层和端盖均采用823钢材料(50SiMnVB),预制破片材料为钨合金,炸药选用B炸药。炸药爆轰加载条件下,壳体、包覆层、端盖发生变形、断裂,预制破片受到爆轰产物冲击,槽口处由于应力集中会发生断裂。因此,壳体、包覆层、端盖和预制破片可采用Lagrange单元,空气和炸药选择Euler单元。空气采用理想气体模型,初始能量参数Int Energy为2.068×105。

图5 网格质量检查结果

1.4 起爆点及观测点设置

起爆方式对战斗部爆轰效果具有显著的影响[9],起爆方式不同,战斗部爆轰所产生破片的初速、分布均不同。原弹战斗部由引信自弹头处起爆,当爆轰波传播至预制破片部分时,可将波阵面视为平面。因此,在进行预制破片战斗部爆炸仿真时,将其起爆方式设置为炸药端面处面起爆,更贴合实际情况。

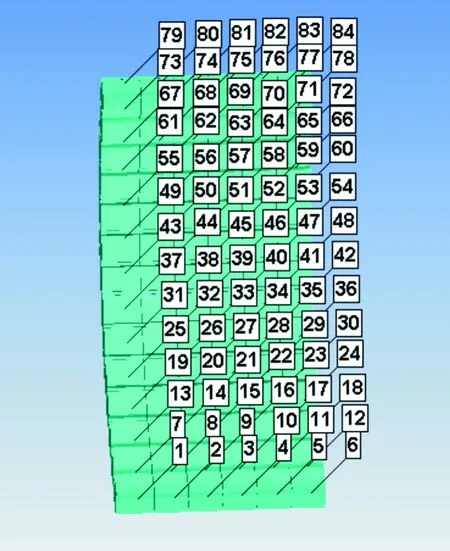

为了获得详尽的破片参数,在每一个钨合金破片上设置Gauge点以记录爆炸过程数据。Gauges分为两种,一种是固定在空间某一点,另一种固定在网格节点上,跟随网格移动。在破片上设置随动Gauge,可监测并记录破片的实时速度、角度等信息。如图6所示,靠近端盖的为第一圈破片,按照先轴向后周向的顺序对预制破片依次编号,共设置84个破片随动观测点。

图6 Gauges观测点设置

2 仿真结果及分析

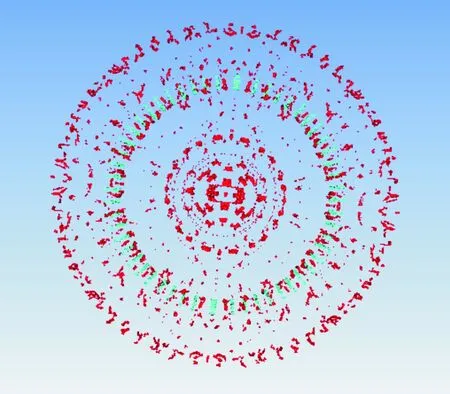

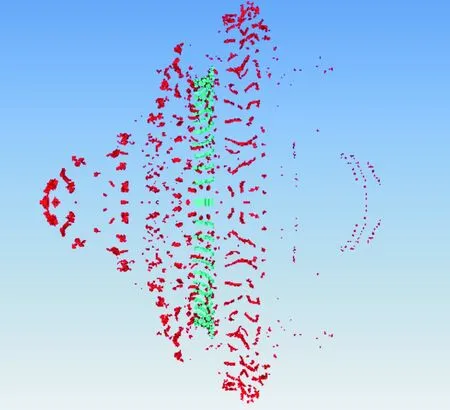

采用ANSYS/AUTODYN软件对预制破片战斗部爆炸过程进行仿真模拟,整个计算过程耗时约185 h,初始阶段,炸药在72 μs内完成爆轰,爆轰波在炸药内迅速传播,战斗部爆炸所形成破片的飞散效果如图7、图8所示。

图7 径向破片飞散场

图8 轴向破片飞散场

2.1 预制破片初速分析

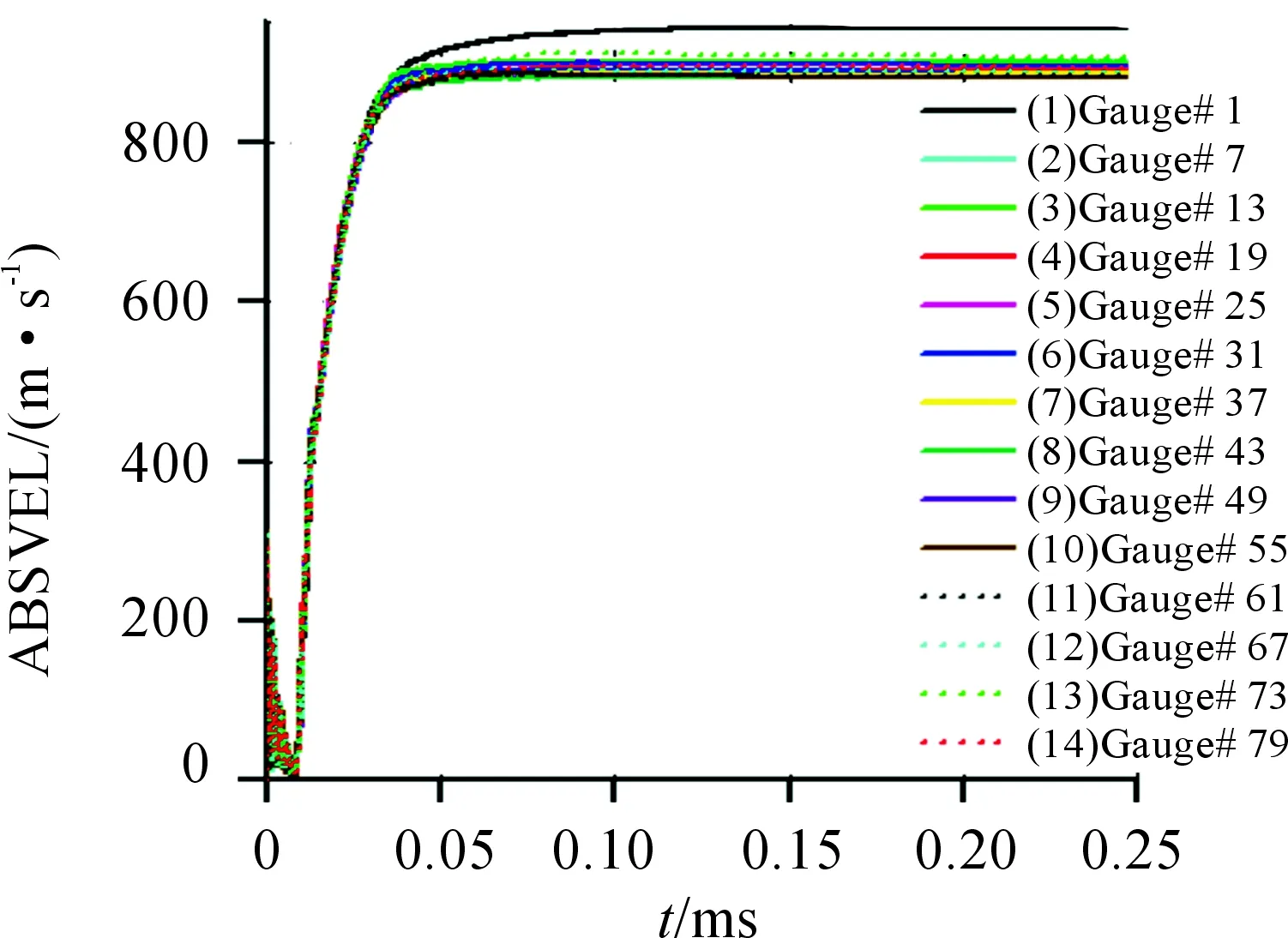

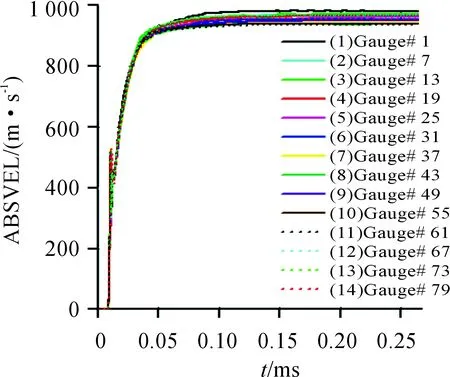

炸药端面被起爆后,炸药内部压力迅速升高至33 GPa,爆轰波在炸药内部传播,产生大量爆轰产物。钨合金预制破片槽口在高温高压气体的作用下断裂成单枚破片[10-11]。受到冲击波的高压作用时,预制破片径向被压缩,在轴向和周向出现轻微拉伸变形。从其速度-时间曲线(图9和图10)可以看出,周向的破片由于位置对称,均在很短的时间内被驱动至较高的速度,然后保持稳定飞行。

图9 径向预制破片速度-时间曲线

图10 轴向预制破片速度-时间曲线

该型战斗部静爆试验中,钨合金预制破片的平均初速为1 039 m/s,仿真试验结果的初速为950.6 m/s,两者相差8.5%,试验结果与仿真结果较为吻合。仿真试验初速较低,可能是由于战斗部简化,仿真试验过程中壳体内装药爆轰压力低于静爆试验爆轰压力[12]。

取轴向破片Gauge1~6数据,其时间-速度曲线如图10,从图10中可以清晰地看出,越靠近起爆面,破片的初速越低。六圈破片的平均初速分别为:896 m/s、901 m/s、924 m/s、953 m/s、981 m/s、1 046 m/s。炸药被起爆后,爆轰波在炸药内部传播,战斗部内部气体产物的压力不断升高。从图11时间-压力曲线可以看出,靠近的破片,虽然先受到爆轰波的冲击,但由于炸药还未完全爆轰,压力较小,所以速度比远离炸药端面的破片速度稍小。

对所设置Gauge点的速度进行统计,通过其轴向分速和速度的比值,可计算出破片的方向角φ。刻槽预制破片的平均方向角为91.7°,飞散方向角为88.3°~93.4°。与自然破片相比,V形刻槽预制破片的飞散角相对较小,所形成的破片场为环带状,有效杀伤区域内破片较为密集。

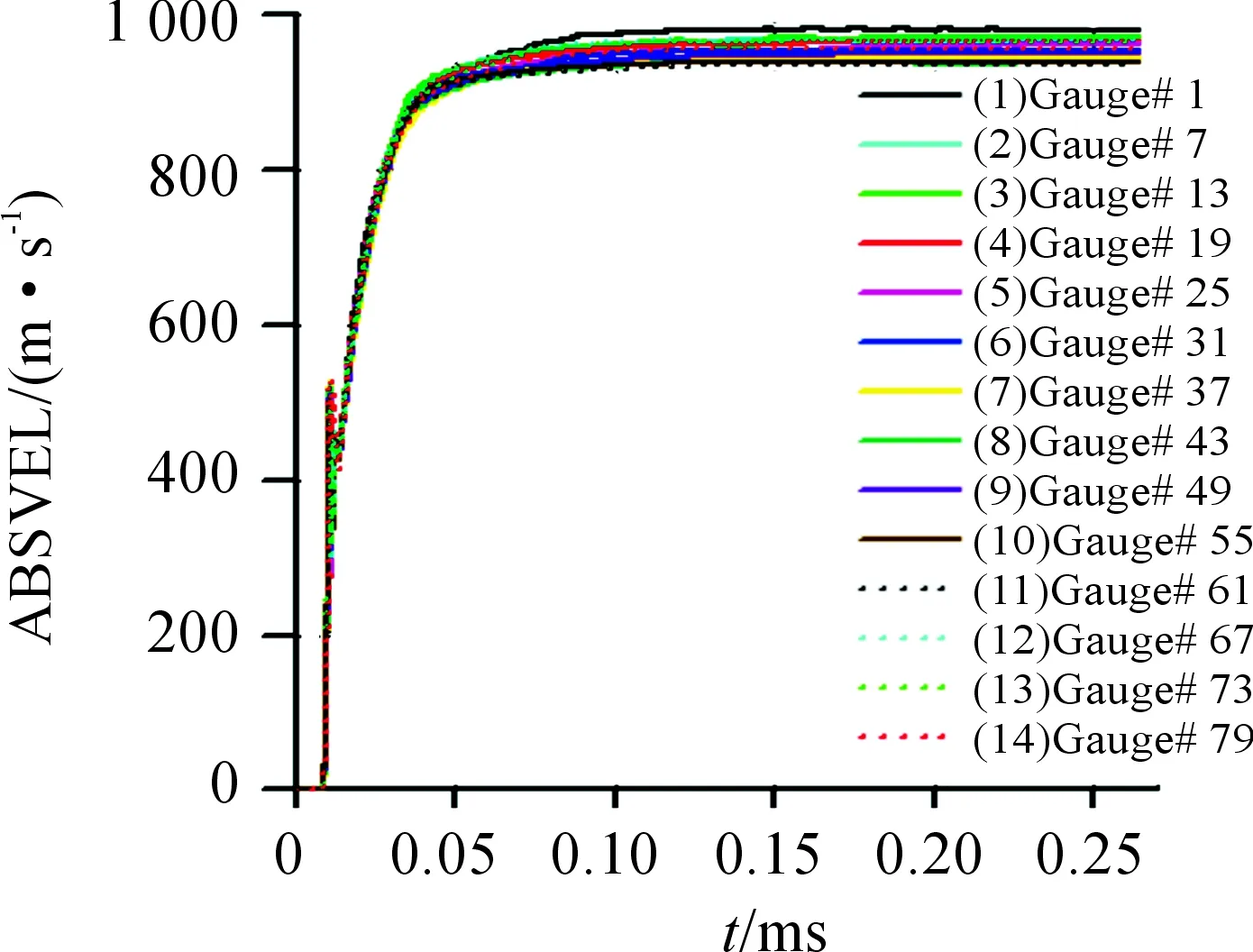

2.2 离散式预制破片对比分析

为分析V形刻槽对钨合金预制破片爆炸飞散的影响,仅改变破片连接方式,建立离散式预制破片战斗部有限元模型,并进行爆炸仿真计算。离散式预制破片平均初速为1 028 m/s,平均方向角为87.1°~95.5°。离散式预制破片战斗部破片飞散速度-时间曲线如图11、图12。

与V刻槽预制破片爆炸飞散过程对比可知,刻槽式破片初速较低。其原因是,V形槽口的深度较浅,炸药使其断裂所消耗的能量小于钨合金的断裂能,所以初速低于离散型预制破片。两者飞散角相差不大,破片的飞散分布基本不受破片间连接方式的影响。

图11 径向离散破片速度-时间曲线

图12 轴向离散破片速度-时间曲线

3 结论

1) 本文提出的优化网格比值的有限元网格的建立方法,适用于V形刻槽式预制破片战斗部的爆炸仿真研究,优化了爆炸仿真模型,提高了数值模拟的精度和效率。下一步可考虑对结构等效简化,减少刻槽处网格层数替代直接进行网格划分。

2) V形刻槽预制破片平均初速为950.6 m/s,飞散方向角为88.3°~93.4°。与静爆试验平均初速1 039 m/s比较,误差为8.5%。靠近起爆面的破片初速较小,且由于仅有六圈预制破片,在一定范围内破片密度较高,整体毁伤效果受弹目交汇姿态影响较大。

3) 与离散式破片相比较,V形刻槽预制破片平均初速低于离散式预制破片7.5%;飞散角基本不受刻槽结构的影响。