新型燃烧型含能材料研究进展

2019-05-05杜仕国

程 晨,杜仕国

(陆军工程大学石家庄校区, 石家庄 050000)

燃烧型含能材料在推进剂、烟火剂领域有着重要应用,是推动武器装备系统发展的支撑和制约技术之一[1]。燃烧型含能材料可作为燃烧催化剂添加于固体推进剂中,能有效提高推进剂燃烧性能和能量水平,对作战装备的能量释放速率、稳定性、作战半径等性能有着明显提升[2]。目前,战争的高科技化和武器装备水平的提升对固体推进剂的性能提出了更高的要求,燃烧型含能材料也得到快速发展,出现了纳米铝粉、金属储氢材料、自燃型离子液体、多孔二氧化硅等新型含能材料,对武器装备的发展起到了重要的推动作用。

在烟火剂领域,以红磷为代表的燃烧型含能材料是目前发展的主流。现代战场环境下,随着精确制导武器的广泛使用,烟幕作为一种廉价、高效的防御手段得到国内外研究人员的关注[3]。

燃烧型含能材料在推进剂及烟火剂领域发挥着重要功效,但在实际使用过程中通常需要进行表面或功能化处理,以最大程度的发挥其性能,因此燃烧型含能材料的处理技术也是目前发展的重点之一。在梳理新型燃烧型含能材料制备工艺的基础上,对含能材料的表面处理技术进行介绍,并提出燃烧型含能材料目前存在的缺陷及未来的发展方向。

1 新型燃烧型含能材料的发展现状

单质含能材料的最高能量密度约为12 kJ/cm3,而复合型含能材料的能量密度最高可超过23 kJ/cm3,因此目前大多采用复合型含能材料作为燃烧催化剂[4]。此外,含能材料制备过程的环保也引起了人们的注意。TNT、黑索金等传统含能材料在制备过程中产生大量污染性废水,且材料自身有剧毒,对人体和环境造成巨大危害[5-6]。而目前生产的纳米铝粉、金属储氢材料、多孔硅及烟火剂红磷等,自身无毒或毒性很小,在制备过程中也较少产生三废,有效地解决了污染问题。目前,新型燃烧型含能材料已应用于推进剂、烟火剂领域,并取得了良好的实际应用效果。

2 燃烧型含能材料制备技术

含能材料的发展与生产技术的进步息息相关,探究高效、安全、环保的含能材料制备及复合工艺是加快推进新型含能材料由实验理论转向实际应用的重要环节。新型含能材料多为纳米级复合材料,制备工艺多种多样,本文选取目前广泛使用并快速发展的含能材料制备技术进行梳理。

2.1 物理混合法

物理混合法通常用于制备纳米铝与金属氧化物的混合含能材料。当纳米铝粉与金属氧化物同时添加至固体推进剂中,二者发生铝热反应,能量释放效果更为优异。物理混合法是一种工艺简单、生产效率高效的制备方法,将纳米铝粉和金属氧化物添加至有机分散剂中,在超声条件下分散完全,随后去除有机分散剂,即得纳米铝-金属氧化物混合含能材料。

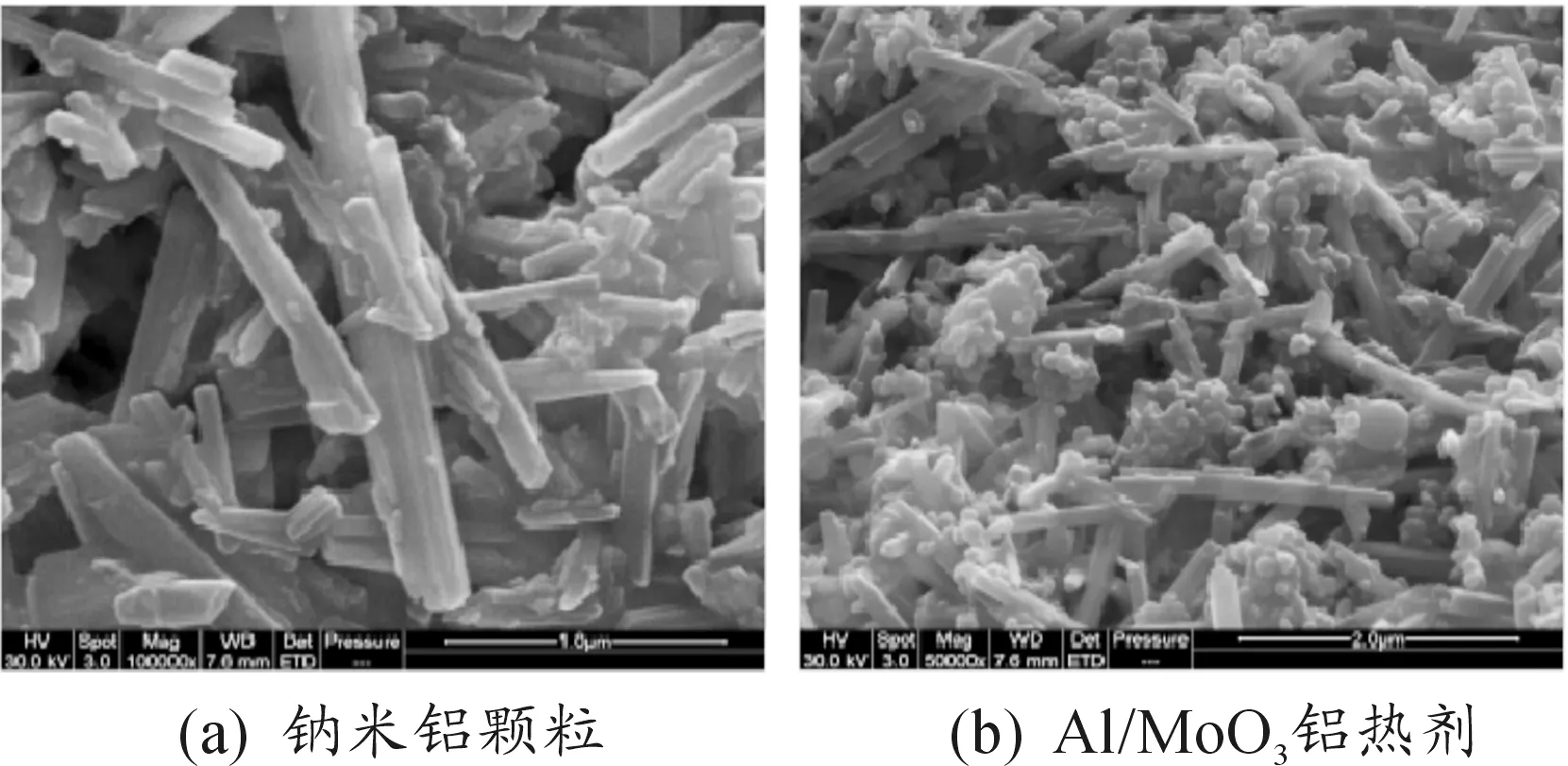

Weismiller M.R[7]采用物理混合法制备了Al/CuO和Al/MoO3纳米铝热剂,并对铝热剂的燃烧性能进行表征。实验结果表明当铝粉与金属氧化物均处于纳米尺度时,铝热剂的燃烧速率最快,实验结果如图1所示。

图1 不同粒径下两种铝热剂燃烧速率直方图

安亭等[8-9]采用物理混合法制备了Al/MnO2铝热剂,样品形态如图2所示。将铝热剂和纳米铝添加至固体推进剂进行性能对比研究。实验结果表明添加铝热剂的固体推进剂相对于单独添加铝粉的固体推进剂释放热量速率更快、热抵抗能力更强、机械性能影响更小。此外,采用物理混合法制备Al/MnO2、Al/Cr2O3、Al/WO3等铝热剂均有相关报道[10-12]。

图2 纳米铝颗粒与Al/MnO2铝热剂SEM照片

物理混合法制备工艺简便,但是在混合过程中采用的有机溶剂易燃,制备流程安全性较差;制备后的纳米复合材料由于高比表面积很容易再次团聚,影响后续使用效果[13]。

2.2 溶胶凝胶法

溶胶凝胶法被认为是制备纳米复合材料的一种理想方法。溶胶凝胶工艺制备的样品纯度高、粒度均一,且反应条件温和,过程易于控制。在溶胶凝胶法制备过程中首先将反应单体溶于适当溶剂,生成纳米颗粒溶胶结构;体系进一步交联聚合,形成三维网状的凝胶结构,在凝胶结构内部仍存在部分溶胶;通过超临界流体萃取法去除溶胶中的溶剂,形成网状一体化结构,纳米颗粒位于凝胶内部。

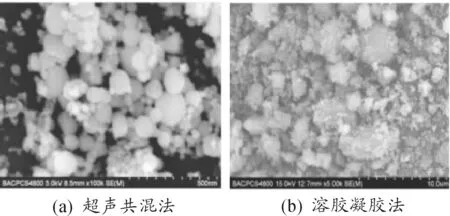

宋薛等[14]采用溶胶凝胶法首先制备了CuO气凝胶,随后添加纳米Al粉,在超声振荡条件下纳米铝粉进入气凝胶结构内部,制备了Al/CuO铝热剂。实验结果表明纳米铝粉与CuO颗粒复合性能良好,放热速率较高。Wang Y等[15]采用溶胶凝胶法,制备了纳米Fe2O3/纳米铝粉核壳结构颗粒,并对样品进行了放热测试。高坤等[16]对球磨法和溶胶凝胶法制备的Fe2O3铝热剂进行对比,样品形态如图3所示。根据SEM照片可以看到,超声共混法制备的铝热剂样品表面光滑,Fe2O3与纳米铝粉简单地混合在一起;溶胶凝胶法制备的铝热剂颗粒表面粗糙,形成了核壳结构,复合效果良好。这两种铝热剂进行性能测试发现,溶胶凝胶法制备的铝热剂放热性能远高于物理混合法制备的混合颗粒,且制备过程安全可靠。

图3 两种制备方法下的Al/Fe2O3铝热剂SEM照片

2.3 气相沉积法

气相沉积法是指将金属气化后,在模板上沉积形成一层薄膜,从而制备复合材料的一种方法。通常采用气相沉积法来制备储氢合金或纳米铝热剂,其最突出的优势是可以精确控制纳米颗粒的形态。

Li等[17]采用气相沉积法制备了Mg纳米线,随后氢化即得MgH2储氢材料。Pang等[18]通过球磨铝氢化镁的乙醚加合物,促使产生铝氢化镁蒸汽后沉积在球磨罐特殊装置,制得铝氢化镁纳米线。Balde等[19]以碳纤维为模板,通过气相沉积法在碳纤维表面形成铝氢化钠,通过模板法可以准确控制储氢合金的形态。采用类似的方法,Xie等[20-21]制备了Li2NH和Mg(NH)2纳米球结构,并对其氢的释放温度进行测定。

Menon L等[22]利用气相沉积法制备Al/Fe2O3纳米线铝热复合物。利用蒸镀与电化学结合的方法,在纳米Fe2O3表面镀上一层Al薄膜,实现了氧化剂与燃料的良好复合,经测定火焰温度最高可达4000℃。Zhu P[23]等采用磁溅射法,以半导体桥为基底,交替沉积Al和CuO纳米颗粒,制得Al/CuO含能复合薄膜结构。经测定,该反应的放热量为2181J/g。Zhang W等[24]首先在聚苯乙烯模板上制备三维多孔结构的Fe2O3薄膜,随后通过磁控溅射法,在Fe2O3薄膜孔洞内沉积一层纳米铝颗粒,得到了核壳结构的Fe2O3/Al铝热剂,经试验测定,该结构铝热剂放热量约为2830J/g。

气相沉积法受物质自身性质影响较小,可制备多种金属涂层结构,制备过程安全性较高,产物复合效果好,且能够实现对产物形态的精准控制。但是在制备过程中需要耗费大量的电能或热能,成本较高。

2.4 纳米限域法

纳米限域法是一种常用的含能材料制备方法。选用纳米多孔材料作为载体,含能材料前驱体或颗粒在超声或化学吸附作用下嵌入纳米孔道内,利用孔道的限制从而实现含能材料的纳米化。通过纳米限于法很容易制备粒径均一的纳米含能材料,并且减少了团聚趋势,是一种重要的制备方法。

Fan等[25]以活性炭为载体,制备了直径为4 nm的NaAlH4储氢材料,在此粒径尺度下,NaAlH4的放氢活化能明显降低。Yan等[26]以碳气凝胶为载体,制备了MgH2-碳气凝胶材料,再与B2H6/H2混合气体反应,制备得纳米限域Mg(BH)4储氢材料。该储氢材料的释氢活化能仅为未处理前的1/3,添加至固体推进剂中有利于氢的迅速释放。

Cheng J L等[27]采用纳米限域法制备了Al/Fe2O3纳米铝热剂。在Fe2O3纳米管表面包覆一层PVP,随后与纳米铝粉混合。在超声条件下,纳米铝粉嵌入Fe2O3内部,形成混合良好的Al/Fe2O3铝热剂。Jeong等[28]将纳米铝与碳纳米管进行球磨,随着反应时间的增加,铝粉逐渐嵌入碳纳米管内部,形成了类似于“海胆”的复合结构,嵌入过程如图4所示。对该结构进行热力学测定,发现Al粉的反应温度降低,放热焓升高,这是由于碳纳米管良好的热传导率和电子传输速率所造成的。

图4 CNT/Al复合结构制备过程

2.5 化学/电化学腐蚀法

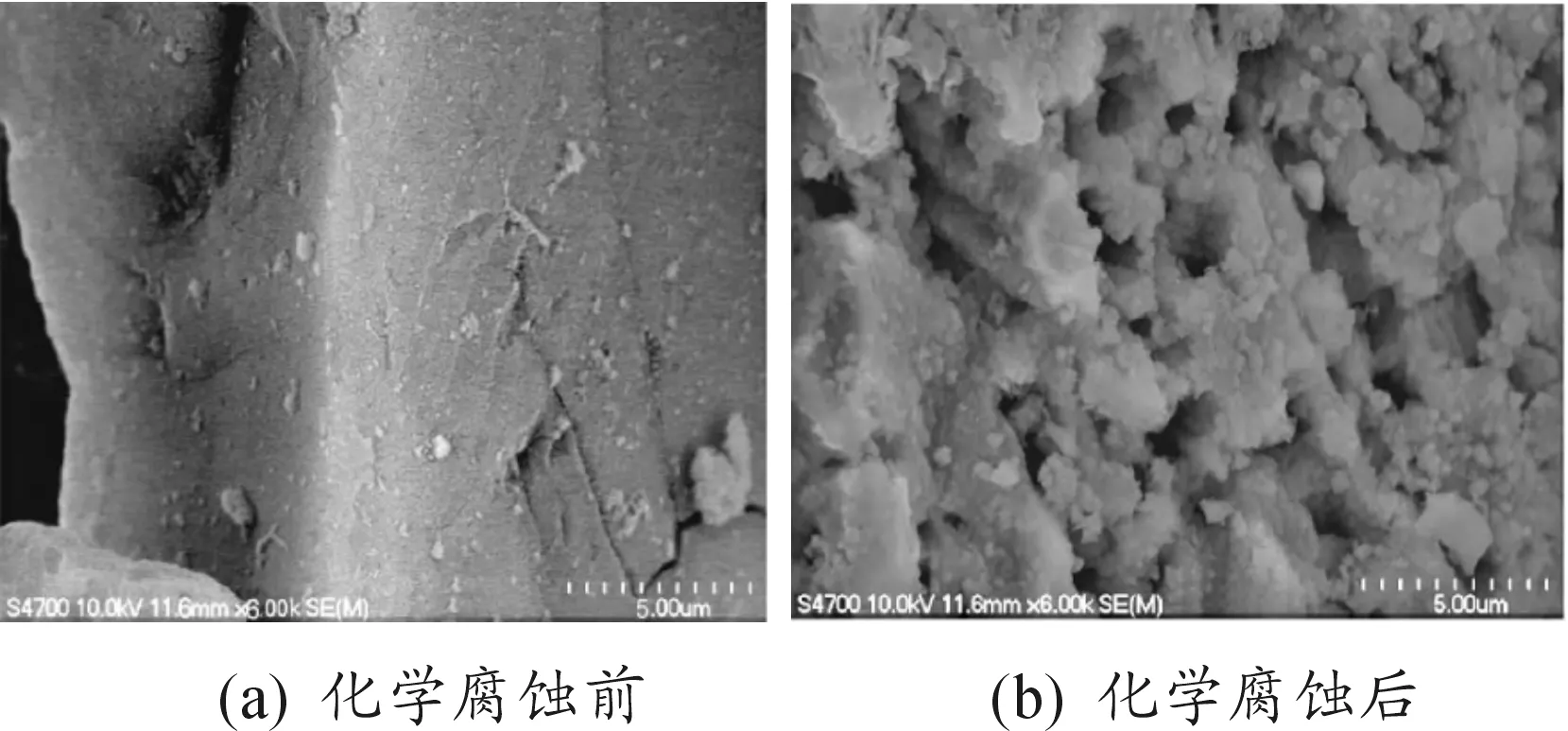

化学/电化学腐蚀法多用于多孔硅(PS)的制备,目前已实现了PS的工业化生产。化学/电化学腐蚀法工艺简便,对外界环境要求不高,是目前制备多孔硅的主流方法。付琼[29]等采用电化学腐蚀法,在P型单晶硅片上生成多孔硅层,并计算空隙率。实验结果表明制备的多孔硅孔隙率最高可达85%,且随着电流强度的增大而增加;多孔硅的摩擦感度较高,当设置摆角为50°、压力为0.64MPa时,多孔硅的摩擦感度达85%。然而采用电化学腐蚀对设备要求较高,并且需要耗费大量能源,因此付琼等[30]进一步改进制备工艺,以HF、HNO3和NaNO2水溶液为腐蚀液,以聚四氟乙烯为原料硅的分散液,采用化学腐蚀法在常温常压下制备PS,硅化学腐蚀前后SEM照片如图5所示。随后以PS为基体,在超声振荡作用下制备了PS/NaClO4复合含能材料。实验结果表明,经化学腐蚀法制备的PS比表面积达72.43m2/g,且多孔硅复合含能材料的燃烧性能较普通硅含能材料更为优异。

图5 化学腐蚀前后硅的SEM照片

3 燃烧型含能材料改性工艺

上述内容简要介绍了纳米铝热剂、储氢合金、多孔硅等新型含能材料的制备工艺。为提高含能材料的物质传递速率,目前制备的新型燃烧型含能材料大部分处于纳米尺度,其巨大的比表面积和表面能容易引起颗粒团聚,影响后续使用,因此在实际应用过程中,往往需要对制备的含能材料进行改性处理。在改性过程中添加适当的材料,可以进一步提高含能材料的性能,是含能材料研发工作中的重要一环,也是目前国内外研究的重点。

3.1 纳米铝的改性技术

纳米铝粉具有较高的活性,因此在制备过程中,通常需要对其表面进行钝化,在表面形成一层Al2O3薄膜。若纳米铝在空气中长期存放,表面Al2O3含量增加,导致活性铝含量降低,影响铝的正常使用性能。

为解决以上问题,秦钊等[31]采用氟化物包覆纳米铝颗粒,并研究包覆铝粉对HTPB燃料燃烧性能的影响。实验结果表明,氟化物包覆铝粉后,活性铝含量较未处理铝粉提高,因此当添加至HTPB燃料中后,对HTPB燃料的退移速率具有一定的促进作用,退移速率提高约13%。Zhang等在氮气保护下,利用超声波活化和引发作用,引发苯乙烯单体物质在纳米铝表面发生分散聚合反应,制备得聚苯乙烯包覆纳米铝颗粒,并对其结构组成和表面形态进行表征。实验结果表明聚苯乙烯对纳米铝的包覆效果良好,制备的包覆颗粒粒径约为2.0 μm。此外,异丙醇、环氧树脂、三苯基膦等有机材料都可作为包覆材料对纳米铝实现有效包覆[32-34]。

然而采用有机材料包覆纳米铝存在以下问题:

1) 有机材料相对于金属材料传热速率慢,在铝粉表面包覆后容易导致点火迟滞现象,影响纳米铝粉的正常使用性能。

2) 有机材料通常密度较小,包覆后容易导致纳米铝的粒径增加至微米级,极大地缩减了铝的燃烧面积,对后续的实际应用造成加大影响。

3) 有机材料燃烧时热值较低,在同样质量下,包覆后的纳米铝粉的热释放量明显低于未处理纳米铝粉。

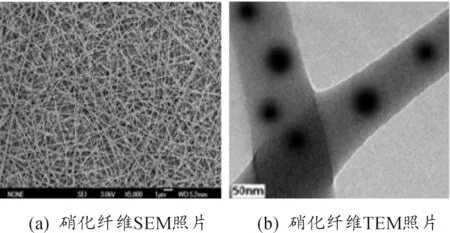

为解决以上问题,国内外研究人员正在研究制备硝化纤维、碳纳米管及金属涂层等传热速率快、燃烧热值高、涂层厚度小囊壳结构,并取得了一定的进展。Wang J等[12]制备了硝化纤维包覆纳米铝颗粒,与CuO混合后制成纳米铝热剂,并测定铝热剂性能。实验结果表明经硝化纤维包覆后,纳米铝粉的着火点没有受到明显影响,铝热剂的燃烧速率符合实际应用的需要。谢龙等[35]采用静电纺丝技术,在硝化纤维内部均匀分散纳米铝颗粒,纤维样品的SEM和TEM照片如图6所示。可以看到纳米铝颗粒在硝化纤维内部均匀分散,很好地解决了纳米铝颗粒添加至固体推进剂易团聚的问题。Valliappan S等[36]制备了硅烷和油酸包覆纳米铝颗粒,并制备了Al/WO3、Al/MoO3、Al/CuO、Al/Fe2O3四种铝热剂,发现在包覆量较低的情况下,铝热剂的前段燃烧速率有升高趋势,且点火延迟时间较有机物包覆铝粉明显下降。

图6 纳米铝硝化纤维SEM与TEM照片

程志鹏等[37-38]采用化学镀法,在纳米铝表面包覆上一层NiB和CoB非晶态合金,对纳米铝的燃烧活性进行表征。实验结果表明纳米铝表面的非晶态合金在常温下能够防止纳米铝氧化,提高了纳米铝中活性铝的含量。与此同时,由于非晶合金优良的导热性能和特殊的氧传递机制,纳米铝在高温下的燃烧性能得到了促进。

3.2 多孔硅的改性技术

目前,工业上普遍使用电化学腐蚀法制备多孔硅。制备的多孔硅比表面积大,且表面存在大量活泼的Si-H键,感度极高,并且在空气中极易氧化变性,影响其作为新型含能材料的使用性能,有必要对多孔硅进行表面改性处理。

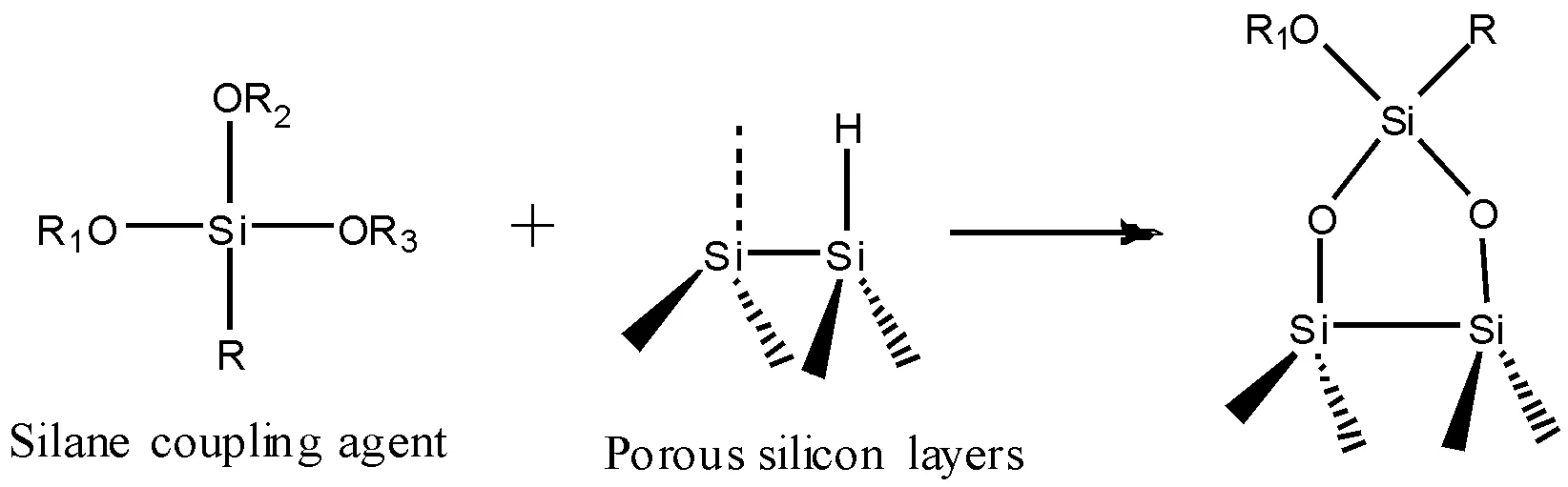

王守旭等[39]采用KH550、KH560、KH570三种硅烷偶联剂对多孔硅进行表面稳定化处理。采用加热回流装置在多孔硅表面连接硅烷偶联剂活性基团,多孔硅表面的Si-H键被稳定的Si-OR基团取代,增强了多孔硅的化学稳定性,有利于多孔硅的后续应用,硅烷偶联剂取代机理如图7所示。

图7 硅烷偶联剂取代多孔硅Si-H键机理

由于多孔硅表面存在大量孔隙,有利于复合材料的制备,可进一步提高多孔硅的燃烧及爆炸性能。吉飞等[40]选用NaClO4作为氧化剂,将多孔硅浸泡于NaClO4的丙酮溶液中,加以超声振荡,溶液自发的渗透进入多孔硅的孔隙中;真空干燥后,得到NaClO4/多孔硅含能材料。Plessis等[41]对NaClO4、S、Gd(NO3)3三种氧化剂填充多孔硅的爆炸性能进行对比研究,实验结果表明NaClO4作为氧化剂时,多孔硅爆炸能量最强。Churaman等[42]研究了多孔硅/NaClO4的爆炸机理及燃烧特性,认为该复合含能材料的能量释放速率是可调的,火焰传播的最大速率可达1 590 m/s,能量释放量为9.2 kJ/g,约为TNT的两倍,具有较高的应用价值。

3.3 红磷改性技术

红磷是目前磷系烟幕弹的主要装药,在国内外多种型号的武器上都有着广泛应用。红磷发烟迅速,产生的烟幕除对可见光具有良好的屏蔽效能外,对特定波长的红外光也具有一定吸收或散射效能,在现代战场上发挥着重要功效。然而红磷在使用过程中存在着一些问题:红磷长期放置在空气中,容易吸湿变性,并释放剧毒PH3气体;红磷摩擦感度高,着火点低,在储存和运输过程中容易发生危险。为解决以上两个问题,需要对红磷进行表面改性。

目前国内外大多采用微胶囊技术在红磷表面包覆一层致密的囊壳结构,以此提高红磷的使用性能。LIU[43]采用酚醛树脂为囊壳材料制备微胶囊红磷,并对微胶囊红磷的表面形态、吸湿率、热稳定性、热动力性质及着火点进行测试。实验结果表明相对于普通红磷,微胶囊红磷的吸湿率下降,热稳定性及着火点上升。当添加的酚醛树脂质量分数为0.5%时,微胶囊红磷样品的摩擦感度较红磷烟火剂下降明显,且发烟效能基本不受影响。JIAN[44]等采用原位聚合法制备了聚硅氧烷微胶囊红磷,并对红磷的阻燃性能进行测试。洪晓东等[45]以密胺甲醛树脂的预聚物为原料,通过原位聚合法制备密胺甲醛树脂微胶囊红磷。经密胺甲醛树脂包覆的红磷与普通红磷相比,团聚现象消失,分散性较好;颗粒大小分布均匀,表面较为粗糙。经TG分析仪测定,密胺树脂包覆之后的红磷着火点提升至459.3 ℃,热稳定性提高。

由于囊壳材料的存在,包覆后的红磷吸湿性明显下降,并且根据热点理论[46],可以推断微胶囊红磷的摩擦感度下降,使用性能优于普通红磷。

4 结论

总体来说,燃烧型含能材料的发展方向是由微米尺度到纳米尺度、由低能量释放效率到高能量释放效率、由高耗能到绿色环保[47]。除文中介绍的几种新型含能材料外,仍有许多含能材料正处于初步应用或研发阶段,不断推动着武器装备的更新发展,在航空航天领域、洲际武器发射领域等发挥着重要作用。

新型含能材料的研究取得了较大的成果,但目前仍存在着纳米颗粒团聚现象严重、高能含能材料感度高、制备工艺耗能大等问题。今后的研究方向是:

1) 研究低成本、高效率的新型含能材料制备工艺,选择合适催化剂提高制备效率,加快推动新型含能材料的实际应用。

2) 目前对于纳米铝及烟火剂红磷的表面处理仍处于简单的包覆阶段,对于包覆后产物性能下降的问题没有得到较好的解决。在今后的研究中,可以采用石墨烯、碳纳米管、惰性金属等传热性能良好的材料作为包覆材料,在解决新型含能材料易变形、易团聚、高感度等问题的前提下,保证其正常使用性能不受影响。

3) 红磷烟火剂对可见光具有良好的屏蔽效能,对红外光的屏蔽效能不明显。在后续处理过程中,可在红磷包覆涂层上添加铜粉等冷烟幕材料,红磷燃烧产生的烟幕裹挟铜粉,同时实现对可见光和红外光的遮蔽;与此同时,铜粉的加入提高了囊壳的热传递速率,包覆红磷的点火迟滞问题得到改善。