碳纤维复合芯导线断线原因分析及预控措施

2019-05-03张志刚张瑞永贾振宏

张志刚,张瑞永,贾振宏

(1.国网青海省电力公司海北供电公司,青海西宁 810029;2.中国能源建设集团江苏省电力设计院有限公司,江苏南京 211102)

0 引言

碳纤维复合芯导线与传统导线相比具有强度高、耐腐蚀、导电率高、载流量大、重量轻、弧垂小、耐高温等优点[1,2],随着制造成本持续降低,在110~500 kV 线路增容改造工程中大量使用,并在新建线路和高电压等级线路中得到了认可[3,4]。

为在增容改造和新建线路中规模推广碳纤维复合芯导线,国内相关研究机构相继进行了碳纤维复合芯导线应用经济性分析、架线压接、舞动后受损研究[5,6],但目前碳纤维复合芯导线在交货验收、挂网运行和缺陷检测方面仍缺乏足够的经验,特别是在2017 至2018 年连续发生了多起碳纤维复合芯导线断线事故,而无法进行有效的隐患排查,给输电线路的安全可靠带来相当大的安全隐患。

2 典型断线事故

2.1 500 kV 线路断线

2017 年12 月,某500 kV 线路47#塔B 相4#子导线断裂,断线时负荷900 MW,电流约1000 A,天气多云转晴,气温5℃~9℃,当日风力5~10 m/s,风力等级为3-4 级。该线路2017 年4 月完成碳纤维复合芯导线更换,导线型号JLRX/F2A-460/40。导线断裂位置位于38#至47#塔大号侧耐张段内,距离47#塔约10.4 m。导线断裂后,一端垂于耐张线夹,一端垂于第一个间隔棒。

导线断裂处的铝线未见明显外部损伤,铝线断口呈拉伸颈缩状,变形量较大,断口平齐;小号侧断口芯棒内缩20 mm 左右,大号侧断口芯棒内缩50 mm。两侧芯棒断裂面较为整齐,碳纤维未出现炸裂分散现象,芯棒外围残存部分玻璃纤维丝,断口形貌与常规拉断力试验形成的断口有明显差异,与芯棒折断断口相似。

2.2 220 kV 线路断线

2018 年01 月,某220 kV 线路A 相跳闸,重合不成功。故障巡视发现该线路17#塔大号侧A 相双分裂导线下子导线在距离耐张线夹出口约2 m 处断开。该线路采用JLRX1/F1B-400/50型碳纤维复合芯软铝导线,2016 年2 月投运。故障时该地区天气为大雪,最低气温零下3~6 ℃,东北风4-5 级。

故障导线断口距耐张线夹出口2.4 m,距第一个防振锤0.9 m,断口两端外层铝股散开,其中耐张线夹侧外层铝股已严重变形。直线塔侧断线位置芯棒内缩,芯棒裂开,断口大部分较为平齐,裂开的玻璃纤维层有拉伸伸长痕迹。

3 碳纤维复合芯导线断线原因分析

500 kV 线路及220 kV 线路断线均发生在平原地区,无恶劣气象条件记录,断线均发生在冬季,无未覆冰,风力一般;断线位置临近耐张塔,导线供货、架线施工和监理为不同的参建单位。

3.1 导线质量检测

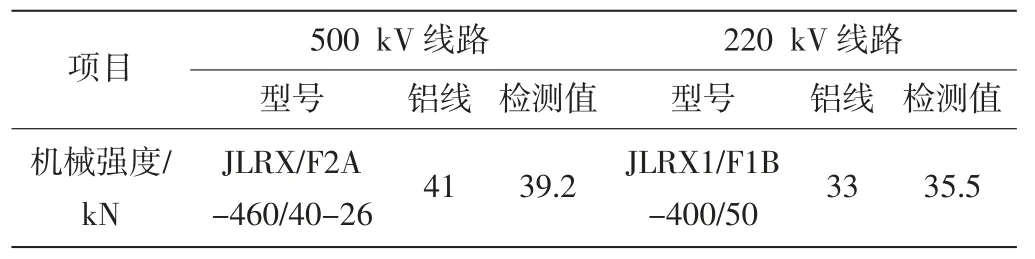

对碳纤维复合芯导线取样进行检测分析,取样位置为断口处远离耐张侧约20 m 位置,检测项目包括导线性能、芯棒性能和软铝型线性能(表1)。检测结果表明,碳纤维复合芯导线各项性能均符合招投标技术规范书和国家相关标准要求。

表1 故障导线质量检测结果

3.2 承载力试验

碳纤维芯棒具有极良好的纵向承力性能,但耐弯折能力较差。通过对故障导线选取一段进行人工弯折试验,当弯折约80°角时,听见明显的芯棒断裂清脆声,此时碳纤维全部断裂,玻璃纤维部分断裂。当听见导线发出“啪”的清脆响声后停止弯折,再进行导线拉伸直至铝线全部断开,测得碳纤维复合芯导线的承载拉力见表2。试验结果表明,芯棒折断后导线剩余承载力接近铝线的计算拉断力,说明芯棒弯折后已受损,不能承受载荷作用。

表2 芯棒折断后的承载拉力

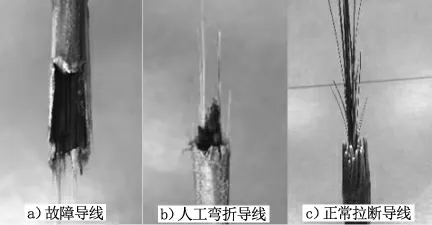

3.3 断口形貌对比

由于碳纤维复合芯导线的承力结构主要为碳纤维芯棒,为进一步分析导线断裂原因,将不同断裂形式下芯棒断口进行对比分析,见图1。现场故障导线芯棒断口和人工弯折导线芯棒断口较为整齐,外层玻璃纤维分散成较少的几股,只有一侧呈细丝状,有拉伸痕迹。而正常拉断导线芯棒,外层玻璃纤维层已完全呈细丝状,内部碳纤维断裂位置随机,且在剥除外层铝线时断口附近掉落大量碳纤维丝。

图1 芯棒断口形貌对比

3.4 综合分析

对比分析故障导线、人工弯折导线、正常拉断导线芯棒断口形貌,现场故障导线芯棒断口形貌和人工弯折导线芯棒断口形貌非常相似。据此判断导线发生断裂前,内部芯棒已受损,甚至已断裂。

芯棒受损或断裂后,剩余铝线承载全部的导线张力,但在环境、应力等因素的长期作用下,铝线承载能力逐渐下降,低温条件下导线的应力变大,碳纤维复合芯导线在低温和冰雪的共同作用下,导线张力超过了剩余铝线允许张力,最终发生断线故障。

4 改进及预防措施

在导线生产、运输、架线施工和运行等环节,均可能导致碳纤维芯棒受损,为减少碳纤维芯棒受损引发的事故,可从4 个方面进行改进和预防。

4.1 芯棒生产的质量管控

制造企业加强导线生产过程中的产品保护和质量管控。根据碳纤维复合导线的结构,芯棒的玻璃纤维将碳纤维束和铝绞线分隔开,因此在外层铝线绞线前,逐根单独对碳纤维芯棒通电发热,用红外热像仪对其进行通长检测。通过对碳纤维通电发热,空洞、裂纹、厚度不匀等缺陷会造成热量传递不均匀,利用红外探测器探测不同的导线温度分布,经处理后在示波器或计算机显示屏上显示出来,即可检测到导线的损伤情况。

4.2 导线架线

如碳纤维复合芯导线在安装中施工不当,极易造成内部芯棒损伤甚至断裂,且这类损伤在耐张线夹接续后尚无可靠的检测手段,为此应严格控制施工工艺。

碳纤维复合芯导线放线滑车应满足轮槽底部直径大于导线直径的30 倍,轮槽深度大于导线直径1.25 倍,轮槽口宽度大于导线直径2.4 倍,且能保证顺利通过各种联接器的要求。在放线过程中,放线滑车上的包络角超过25°,或滑车轮槽底部直径小于30 倍直径时,应加挂双放线滑车,必要时采用多轮复合式滑车。同时建议放线施工结束后,截断碳纤维复合芯导线卡线器以外的部分。

4.3 放线后芯棒试拉

碳纤维芯棒的失效行为较为独特,一旦失效,会迅速扩展,所以在耐张线夹和接续管接续前,需及时检测碳纤维芯棒的强度,避免出现芯棒断裂受损、仅由铝线持力的带病投运现象的发生。

建议放线施工后、耐张线夹接续安装前,适当放松紧线器,对碳纤维复合芯导线芯棒以导线架线张力紧线试拉,使导线张力完全由芯棒承担,受损的芯棒很容易因受力从导线中拉出,以及时暴露碳纤维复合芯导线芯棒受损或断裂缺陷。

4.4 连接工艺改进

在碳纤维复合芯导线的断线事故中,耐张线夹压接不良、卡线器过滑车或卡线器卡线不当,均会造成耐张线夹出口处断线,上述事故点一般集中在耐张线夹出口外20 m 范围内。预绞丝备份线夹可对耐张线夹出口外20 m 范围导线进行保护,一旦保护范围内发生故障或耐张线夹失效时,备份线夹可以继续拉紧导线,防止导线跌落引起二次事故,赢得抢修时间。

5 结语

碳纤维复合芯导线的承力结构主要为碳纤维芯棒,在导线生产、运输、架线施工和运行等环节,均可能导致碳纤维芯棒受损,但在导线架线完成后,剩余铝线可在一般荷载条件下短期承载全部的导线张力,由于缺少有效的架线后检测手段,导致芯棒受损的碳纤维复合芯导线带病运行,线路断线事故已无法避免。为减少碳纤维芯棒受损引发的断线事故,可分别针对芯棒生产质量管控、导线架线、放线后芯棒试拉以及连接工艺等方面进行质量控制和改进,及时暴露事故隐患,并进行隐患点备份、赢得抢修时间。