重型镗铣床镗箱重锤平衡方式分析与改进

2019-05-03王建明何松桃

王建明,赖 兵,何松桃

(东方电气集团东方电机有限公司,四川德阳 618000)

1 设备简介

东方电机有限公司2006 年安装投用的FAF-260 数控重型镗铣床,配置多种附件头及大型数控转台,精度高、应用范围广,主要用于大型水电蝶阀、球阀、蜗壳,火电转子、机座等零部件加工。随着使用年限的增加,设备自身缺陷逐渐暴露,特别是镗箱重锤平衡机构故障率直线上升,严重制约了设备效能和产品质量。为恢复设备使用效能,研究分析重锤平衡机构及原理,制定改进方案。

2 重锤平衡结构

在机械结构上,镗箱自重25 t[1],镗箱重力平衡采用伺服电机扭矩拉力式平衡。平衡机构如图1 所示,平衡电机输出恒扭矩,通过减速器带动卷扬滚筒,卷扬滚筒收放平衡钢丝绳,钢丝绳由滚筒向下穿过平衡压力电桥导向轮,向上折返到立柱顶部导向轮,再向下固定在镗箱上,整个钢丝绳呈“之”字形。

电气结构上,611U 驱动器控制平衡电机为执行机构,接收PLC 速度信号,压力电桥传感器实时采集平衡电机转速是否达到平衡速度,并将采集值传送给PLC,以供PLC 计算判断平衡电机转速,信号源、执行机构、检测元件形成严格的闭环控制,电气控制如图2所示,其中电机采用速度/扭矩控制,611U 主控信号为DC 0~±10 V[2]模拟信号。

图1 平衡机构

3 故障现象及检查

机床运行时,平衡系统经常触发平衡电机超温报警,并伴随电机啸叫。经检测报警时核心温度达到报警极限温度150 ℃(电机长期处于超温状态,导致该平衡电机已烧损一台),进而导致该设备故障停机。

图2 电气结构

进一步检测发现,镗箱静止或上下移动式,平衡电机运行时基本处于满载状态,扭矩输出440 N·m 左右,电流115 A 左右,最大达到120 A,而此时镗箱伺服电机输出基本处于正常状态,电流负载5%~8%。

4 平衡机构主要配置

镗箱自重(无附件头状态)25 t,镗箱快移速度8 m/min,镗箱齿轮箱传动比747/247,镗箱丝杠导程20 mm,平衡电机型号1PH7186-2NE05-0BA0,平衡电机性能参数:60 kW/1250(r/min)/458 N·m/S1 63 A/117 A,驱动器611U 6SN11180NH000AA1,平衡齿轮传动比275.8,卷扬半径0.45 m。

在理想状态下忽略传动效率及摩擦力等损耗,按照机械传动比等结构参数计算,完全平衡镗箱自重,平衡电机扭矩输出408 N·m,占其额定输出的89.1%。而实际上传动机构存在传动效率、且摩擦力不可能为0 等因素,结合检测结果,基本确定在该平衡机构下,平衡电机输出扭矩偏小,平衡电机长期处于满载或超载状态,由于工作繁重,平衡电机无法建立热平衡,导致电机超温。

5 改进方案设计

为彻底消除电机超温现象,提出两种改进方案:方案1,电气改进,通过增大电机功率或降低电机转速,提高电机输出扭矩进而达到增大扭矩输出裕度,主要措施为更换大扭矩平衡电机;方案2,机械改进,增大平衡机构传动比,减少许用扭矩,间接达到增大扭矩输出裕度。

5.1 电气改进方案

通过传动比计算,为达到或接近镗箱设计快移速度(设定速度的80%),平衡电机额定转速≥625 r/min,同时为了达到30%的电机输出裕度,电机额定输出扭矩应为现在的1.3 倍,即≥530 N·m。综合以上转速及扭矩要求,平衡电机选型只能在1PH7224 机座号中选择,最佳选型为1PH7224-*NC**[3],额定功率55 kW,额定转速700 r/min,额定扭矩750 N·m,额定电流114 A。

该方案实施较为简单,电机驱动器、动力电缆等全部可以保留利用,更换电机后直接应用SimoComU 调试软件对驱动器进行新电机配置及优化即可,机械方面需配合修改电机轴输出联轴器尺寸及电机安装孔位置。该方案缺点是,电机采购周期较长(3 个月以上),电机采购价格较高(约15 万元人民币),且电机安装孔修改存在一定难度,但该方案总体制约因素为电机采购周期长。

5.2 机械改进方案

受平衡钢丝绳长度限制,平衡滚筒尺寸不能改变,齿轮传动比是机械改进方案的主要对象。为达到电机输出扭矩30%的扭矩裕度,即平衡配重许用扭矩≤320 N·m,平衡传动比需增大至1.3 倍,即平衡齿轮传动比≥359。

(1)途径一,对原减速器减速比进行修改,但原减速器为整体式进口减速器,结构紧凑,无法对其进行减速比修改只能整体更换,通过咨询,该齿轮减速器采购价约10 万欧元,采购周期6 个月。

(2)途径二,在平衡电机和原减速器输入轴之间增加一副齿轮减速机构,以增大平衡电机扭矩裕量,根据实际速度需要,减速比为50/35。该齿轮减速器安装空间足够大,国内齿轮生产商及减速器制造商都能制造,周期短,配件来源广泛,同时增加一段连接轴后即可完成装配。

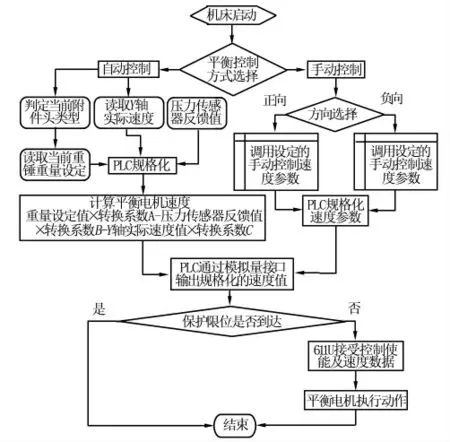

增加减速机构后,平衡电机同样转速时,镗箱移动速度变为原来的35/50,平衡电机速度将无法跟随镗箱移动速度。特别是镗箱移动加减速阶段,触发重锤平衡设定值与实际值偏差过大报警。通过对平衡机构电气控制结构进行深入分析,获得电气控制结构(图3)。

平衡控制方式分手动控制和自动控制,其中手动控制主要用于维修调整,手动输入平衡驱动模拟量转速,该方式下平衡压力值不再参与控制。

自动控制方式下,平衡电机转速主控变量为镗箱速度值,矫正变量为平衡压力传感器压力反馈值。

为消除平衡偏差超限报警,使平衡电机速度能够跟随镗箱移动速度,平衡电机实际转速应为原来的50/35 倍。深入分析平衡电机速度控制计算公式,得知重锤设定值与压力传感器反馈值为一对控制变量,当压力传感器反馈值等于重锤设定值时,重锤平衡电机与镗箱重量达到平衡,此时镗箱为静止或匀速运动,在该状态下,镗箱重量与原值相同,压力传感器反馈值亦与原值相同,因此重量设定值必须与原值相同,即重量设定值与压力传感器反馈值不可改变。

图3 平衡控制流程

由于机械结构的钢丝绳连接,平衡电机速度与镗箱移动速度成严格比例关系,因此为将平衡电机转速提升至原输出转速的50/35 倍,只需将镗箱移动速度控制变量增大为原来的50/35 倍,即将转换系数C 变为50/35×C,平衡电机转速就可以跟随镗箱伺服速度。利用SimoComU[4]软件对平衡电机驱动器进行优化,使平衡电机具有动态反应快,静态不振动等特性,伺服轴Y 轴上下运行负载率变化不超过5%。同时优化数控伺服轴Y 轴增益[5]等,最后镗箱以6 m/min 快移试车,平衡电机实际电流最大90 A,输出扭矩最大为380 N·m,为额定扭矩的83%,电机扭矩输出符合设计预期,且镗箱匀速运行或静止时重锤平衡实际值与设定值偏差0~±100 kg,在加减速阶段平衡偏差0~±500 kg,平衡电机输出扭矩及速度能够跟随镗箱速度及平衡要求,未触发平衡扭矩报警,电机超温现象得以彻底消除。

6 结语

改进设计中,分析机床重锤平衡机械及电气结构,为相关机床设计及维修提供较为完整的理论支持。

改进后,消除了机床原设计缺陷,最大程度节省成本,具有较强的操作性和实用性。经过长期使用,机床平衡机构运行平稳,平衡电机超温现象消除,验证了该方案的可行性。