干熄焦发电机轴承座振动监测与控制措施

2019-05-03纪田宇

纪田宇

(莱芜钢铁集团有限公司,山东莱芜 271104)

1 问题

2018 年3 月10 日,莱钢焦化厂1#干熄焦发电机因2#干熄焦锅炉满水事故受到水冲击后,机组结构受到严重影响,结构刚度发生变化,机组2#、3#轴振不断趋高,在工作转速3000 r/min 下振动速度达到16 mm/s(正常值<4.5 mm/s)、位移值最高>280 μm,振动超标10.4 倍,是临界转速值的1.7 倍。

2 故障分析

鉴于前期基础刚度有所下降,在进行检查消缺时,莱钢机械振动诊断中心建议对机组中间轴承座台板基础螺栓进行防松检查,发现该轴承座台板地脚螺栓(M45)有不同程度的松动现象,现场反馈紧动了约30°,折合高度差≥100 μm。紧固后对机组轴系中心重新调整。

检修完成后恢复运行,莱钢机械振动诊断中心对机组振动进行了系统的监测并连续跟踪。通过状态监测与故障诊断系统对开机前后历史趋势的跟踪分析,发现该轴承座振动增大(尤其是轴向振动严重超标),并随负荷变化明显波动且有增大的趋势。轴向振动速度达到16 mm/s,位移值最高>260 μm,严重威胁机组的安全稳定运行。

1#干熄焦发电机组在工作转速3000 r/min 下振动超标10.4 倍(机组技术说明书标注额定转速下振动值<0.025 mm),是临界转速值的1.7 倍(临界转速振动值<0.15 mm),该机组故障不能停机处理,因为停机时经过临界转速,引起机组共振可能会造成飞车事故。

通过技术分析发现,问题的主要原因是水冲击造成的轴向推力导致机组汽轮机整体后坐。由于中间轴承座为落地结构,其中有汽轮机后轴承、发电机前轴承以及两轴承之间刚性联轴器和盘车装置等,因2#、3#轴承主要起支撑作用,承受轴向力的能力相对较弱,在巨大的轴向冲击作用下,轴承箱下的安装台板出现移位,使基础刚度受到严重破坏。通过诊断得出下列结论:

(1)采取必要措施,控制振动的发展趋势,避免情况进一步恶化。在控制住振动的前提下,尽快停机。

(2)立即安排较长时间的大修,汽轮机揭缸吊转子、发电机抽转子,拆除轴承座,对垫铁层进行检查清理,重新安装。排除事故隐患,确保机组安全。

(3)停机前注意负荷调整,不易高负荷运行。

3 故障处理及效果检验

通过生产工艺分析,4,5 月份不具备检修条件,如长时间停机会打乱整个莱钢的生产节奏,造成焦炉煤气的调配困难,产生能源浪费,影响热线生产。建议如能控制,尽量调整到生产淡季实施。

通过振动分析找到关键点,2#轴承处的松动问题最大。由于空间结构问题,通过紧固台板底部的6 个穿过基础的螺栓已不能控制振动的发展。由于台板下已出现间隙,如继续向下紧,会造成2#轴承座的标高严重降低,引起对中问题加剧振动裂化。因此,在确保轴承箱与台板没有发生松动的前提下,以汽轮机组排汽缸为支点,增加辅助支撑向上顶起轴承箱,并在轴向加支撑点控制轴向振动,使轴承箱体不能延轴向摆动。利用振动分析仪实时现场监控,逐步增加千斤顶力度并观察振动变化趋势。

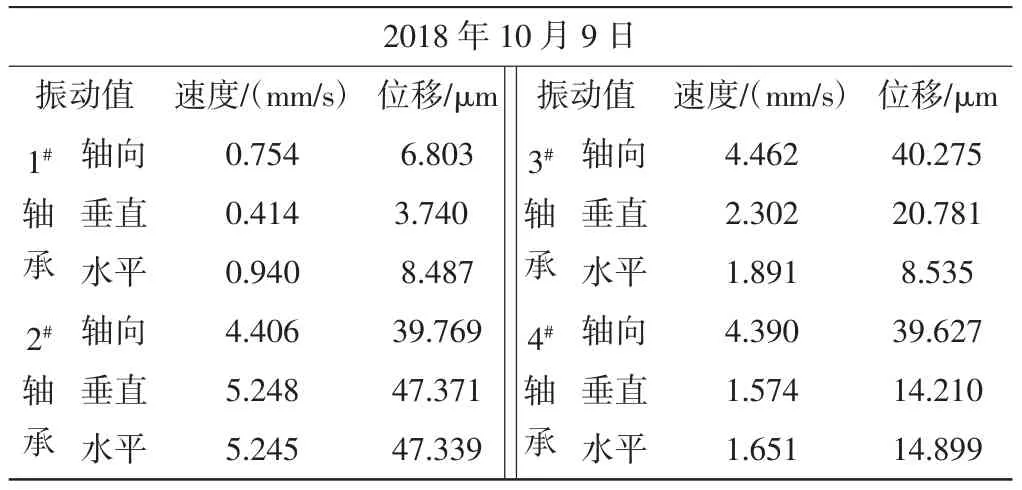

如图1 所示,在箭头所指部位增设支撑点,在排气缸加设千斤顶,利用汽缸质量大、刚度相对较好的条件,限制轴承座的轴向振动,使机组振动得到了较好地控制,负荷可以带到2.4 万kW·h。利用排气缸将轴承箱向上顶,进一步降低2#轴承垂直振动。因机组中心有所变化,轴向振动不用刻意降低。稳定住振动后,进行细微调整逐步控制振动。处理前后各轴承振值见表1、表2。

4 效益计算

机组经过故障处理后,1#干熄焦发电机2#、3#轴承座振动得到良好控制,机组整体振动均在可控范围内,避免了高节奏生产时的能源浪费和对生产的影响,避免了长时间停机检修。保证了公司的自有发电量,节省了维修费用。

图1 增设支撑点

表1 处理前各轴承振值 μm

表2 处理后各轴承振值

按照避免一次非计划停机检修的经济效益计算:避免一次在高生产节奏时间段的28 d 的非计划检修。机组28 d 的发电量1680 万kW·h,发电收益按0.44 元/kW·h 计算,产生效益739.2 万元。同时减少一次大修节省费用30 万元,两项共计769.2 万元。

自2018 年4 月以来,机组一直保持安全平稳运行状态,诊断中心持续关注该机组的运行振动情况,及时通知车间对千斤顶的紧力进行调整,使机组处于高效满负荷运行状态,确保了生产的稳定运行。