燃气采暖热水炉测试装置热损失测试方法

2019-04-30辛立刚吕昕宇潘翠景刘文博刘贵川公育红

辛立刚, 吕昕宇, 潘翠景, 刘文博,刘贵川, 陈 程, 公育红

(1.中国市政工程华北设计研究总院有限公司城市燃气热力研究院,天津300384;2.国家燃气用具质量监督检验中心,天津300384;3. 中国市政工程华北设计研究总院有限公司第十设计研究院,天津300074)

1 概述

按GB 25034—2010 《燃气采暖热水炉》(以下简称GB 25034—2010)第7.7.1.2款的方法,进行燃气采暖热水炉的供暖热效率测试时,通常分3步进行。

① 测试燃气采暖热水炉燃气燃烧产生的热量和供暖系统吸收的热量。

② 测试平均出水温度下的测试装置热损失,即损失的热量(以下简称测试装置热损失)。

③ 按照GB 25034—2010中的公式(7)计算供暖热效率。

测试燃气燃烧产生的热量和供暖系统吸收的热量时,由于燃气产生的热量大,且根据测试经验容易调节好水流量,可以较快达到热平衡,完成测试。在进行测试装置热损失测试时,电加热装置功率小,加热时间长,且需要不断调节电加热装置功率,寻找可以达到热平衡的功率。因此,通常需要4 h或更长时间,严重制约燃气采暖热水炉检测工作效率。

本文从燃气采暖热水炉测试装置热损失测试过程中发现的现象和规律出发,结合现有对燃气采暖热水炉热效率[1-2]、燃气采暖热水炉检测系统和标准方法[3-4]、燃气采暖热水炉工作性能[5-6]等方面的研究,从理论分析和实验测试两个方面探讨测试装置热损失的测试方法优化途径,通过对大量实验数据的分析,提出一种简易可行的测试装置热损失的测试和计算方法,并验证该方法的实际应用可行性。

2 实验方法

2.1 测试系统

测试装置热损失主要是指某特定供暖出水温度的循环水在测试装置内流动过程中通过测试装置向周围环境的散热损失。本文设计了一套燃气采暖热水炉实验测试系统,见图1。

图1 燃气采暖热水炉测试系统

图1中,热损失测试装置主要包括:蓝色虚线右侧的带有保温层的不锈钢管道,蓝色虚线左侧的橡胶管道,安装在管道上的循环泵、电磁流量计和温度变送器等。其中燃气采暖热水炉与三通阀1连接的回水管道和三通阀1与电加热装置连接的管道都为橡胶管道,其长度相同,管径相同;燃气采暖热水炉与三通阀2连接的出水管道和三通阀2与电加热装置连接的管道都为橡胶管道,其长度相同,管径相同。因此,以上相同长度和管径的对应的两段管道的热损失相同,进行热损失测试时,三通阀1和三通阀2之间的电加热辅助管道可以代替虚线左侧的供暖出水管道和供暖回水管道。

打开球阀3,供给燃气,点燃燃气采暖热水炉,开启三通阀1的1、3通路和三通阀2的1、3通路,保持循环泵工作,通过调节球阀1,调节恒温水流量,通过调节恒温水流量和至电子秤出水流量,控制出水温度和回水温度,出水温度通过温度变送器3测量,回水温度通过温度变送器4测量。其中,恒温水的温度稳定为(20±2) ℃。燃气采暖热水炉额定热负荷时供暖热效率的实验测试根据GB 25034—2010第7.7.1.2款的方法进行,按照GB 25034—2010的公式(7)计算供暖热效率。

测试装置热损失是燃气采暖热水炉额定热负荷时采暖热效率测试必不可少的环节。图中黑色箭头所示的循环管道即为本次实验设计的用于测试燃气采暖热水炉测试装置热损失的实验测试循环系统。电加热装置给循环管道提供热源,调节电加热装置的输出功率,以使整个测试装置内的循环水温度维持在某一特定温度,并记录环境温度,此时电功率仪读取的输出功率数值便等于该特定温度的循环水在测试装置内流动过程中通过测试装置向环境散热的单位时间热损失。

2.2 测试装置热损失测试方法

检测经验表明,测试装置热损失与两个因素有关:循环水温度与环境温度的温差、循环水流量。因此,本实验选取这两个影响测试装置热损失的因素进行研究。其中,根据检测经验,循环水流量一般在400~1 200 L/h,因此,从低到高选择了6个循环水流量(400、500、600、800、1 000、1 200 L/h)进行实验。GB 25034—2010第7.1.3.3款规定,供暖出水温度为(80±2) ℃,供暖回水温度为(60±1) ℃。测试装置管段中的循环水温度应在该范围内,即温度变送器1~4的温度应维持在60~80 ℃。本实验取温度变送器1~4的平均温度作为循环水温度,每5 ℃取一个温度点。

注入恒温水,将系统注满水后,关闭球阀1和球阀2,不进行注水和放水,开启三通阀1的2、3通路和三通阀2的2、3通路,按照黑色箭头所示循环,进行燃气采暖热水炉测试装置热损失的测试,实验步骤如下:

① 启动循环泵,调节循环水流量至400 L/h。

② 打开电加热装置,加热循环水,并调节电加热装置使循环水达到热平衡,使温度变送器1~4测试的平均值(即循环水温度)达到60 ℃。

③ 记录环境温度,同时读取电加热装置的输出功率。

④ 在循环水温度一定的情况下,从低到高改变循环水流量,重复上述①~③测试步骤。

⑤ 从低温到高温改变循环水温度,重复上述①~④测试步骤。

3 理论计算分析

3.1 不锈钢管的热损失计算

不锈钢管道单位管长单位时间热损失可用公式(1)计算:

(1)

式中q1——不锈钢管道单位管长单位时间热损失,W/m

t1——循环水温度,℃

t0——环境温度,℃

R1——不锈钢管道内表面的表面传热热阻,m·K/W

R2——不锈钢管道管壁的导热热阻,m·K/W

R3——不锈钢管道保温层的导热热阻,m·K/W

R4——不锈钢管道保温层外表面的表面传热热阻,m·K/W

不锈钢管道内表面的表面传热热阻R1可用公式(2)计算:

(2)

式中h1——不锈钢管道内表面的表面传热系数,W/(m2·K)

d1——不锈钢管道内直径,m

测试装置的循环水流量为400~1 200 L/h,此时雷诺数Re大于104,为湍流。因此,不锈钢管道内表面的表面传热系数h1可通过公式(3)计算[7]:

(3)

式中vf——循环水流速,m/s

ν——循环水的运动黏度,m2/s

Pr——循环水的普朗特数

λ——循环水的热导率,W/(m·K)

cR——弯管修正系数

当满足以下条件之一时,cR可近似取1:条件1,弯曲管道与直管道长度之比较小;条件2,管道弯曲半径与管道内直径之比较大。本文实验中,不锈钢管道满足条件1,cR可近似取1;橡胶管道满足条件2,cR可近似取1。

不锈钢管道管壁导热热阻R2由公式(4)计算:

(4)

式中λ1——不锈钢管道管壁的热导率,W/(m·K)

d2——不锈钢管道外直径,m

不锈钢管道保温层导热热阻R3由公式(5)计算:

(5)

式中λ2——不锈钢管道保温层的热导率,W/(m·K)

d3——不锈钢管道保温层外直径,m

不锈钢管道保温层外表面的表面传热热阻R4由公式(6)计算:

(6)

式中h2——不锈钢管道保温层外表面的表面传热系数,W/(m2·K)

保温层外表面传热既有表面传热又有辐射传热,计算较为复杂,在精度要求不高的情况下,保温层外表面的表面传热系数h2可通过公式(7)近似计算[8]:

h2=9.40+0.052(tw1-t0)

(7)

式中tw1——不锈钢管道保温层外表面温度,℃

3.2 橡胶管道的热损失计算

橡胶管道的单位管长单位时间热损失可用公式(8)计算:

(8)

式中q2——橡胶管道单位管长单位时间热损失,W/m

R5——橡胶管道内表面的表面传热热阻,m·K/W

R6——橡胶管道管壁导热热阻,m·K/W

R7——橡胶管道外表面的表面传热热阻,m·K/W

橡胶管道内表面的表面传热热阻R5可用公式(9)计算:

(9)

式中h3——橡胶管道内表面的表面传热系数,W/(m2·K)

d4——橡胶管道内直径,m

橡胶管道内表面的表面传热系数h3可通过公式(10)计算[7]:

(10)

橡胶管道管壁导热热阻R6由公式(11)计算:

(11)

式中λ3——橡胶管道管壁的热导率,W/(m·K)

d5——橡胶管道外直径,m

橡胶管道外表面的表面传热热阻R7由公式(12)计算:

(12)

式中h4——橡胶管道外表面的表面传热系数,W/(m2·K)

橡胶管道外表面的表面传热系数h4可通过公式(13)计算[8]:

h4=9.40+0.052(tw2-t0)

(13)

式中tw2——橡胶管道外表面温度,℃

测试装置单位时间热损失可通过公式(14)计算:

Φ=q1l1+q2l2

(14)

式中Φ——测试装置单位时间热损失(理论计算值),W

l1——不锈钢管道长度,m

l2——橡胶管道长度,m

3.3 测试装置单位时间热损失的计算分析

根据公式(3)和(10)可以看出,循环水流量影响不锈钢管道内表面的表面传热系数h1和橡胶管道内表面的表面传热系数h3。根据公式(1)~(13)可以看出,循环水流量对其他参数无影响。通过测量不锈钢管道内外直径以及保温层外直径、橡胶管道的内外直径、循环水的温度、环境温度、橡胶管外壁温度、保温层外壁温度以及两种管道长度,查得不锈钢管和保温层材料的热导率、橡胶管的热导率,即可计算出单位时间内测试装置热损失(理论计算值)Φ。

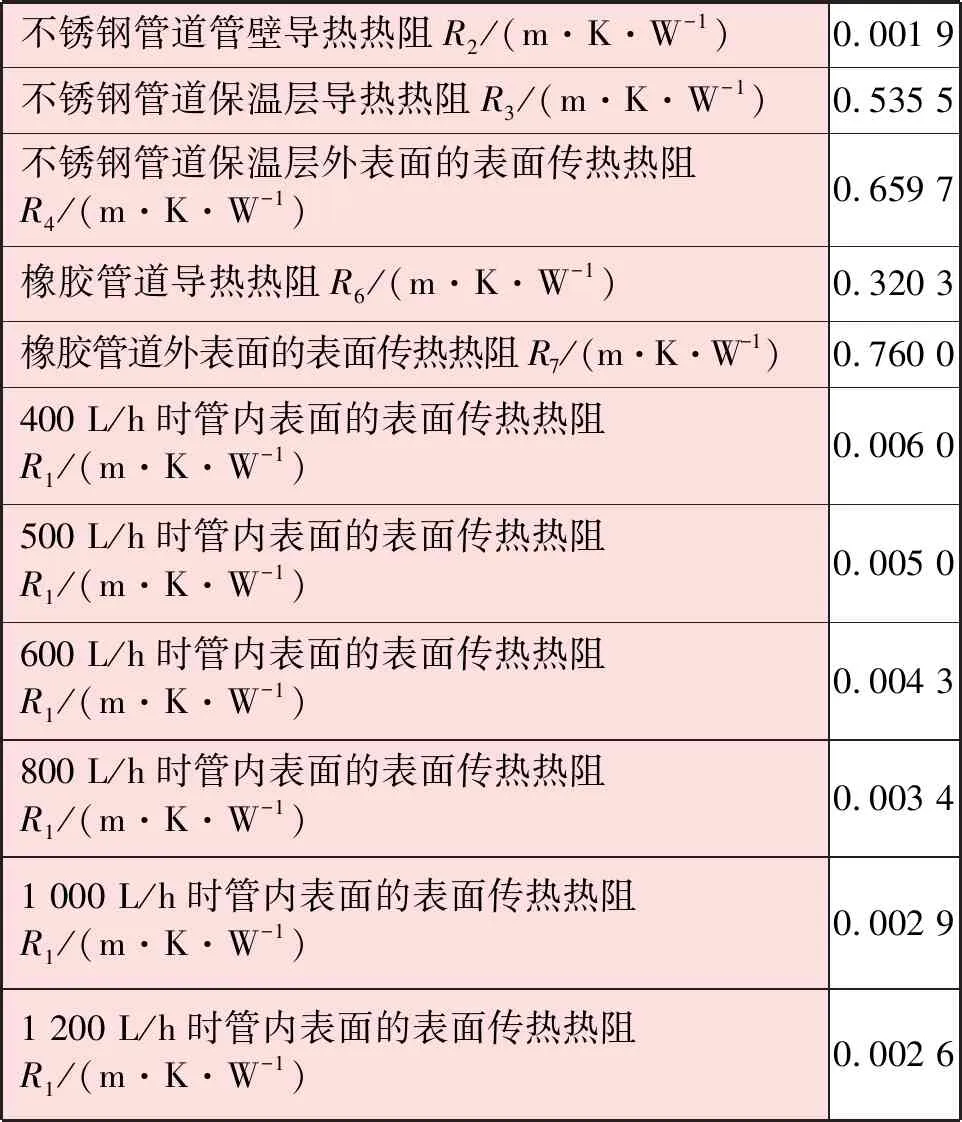

以本文所搭建测试装置为例,当环境温度t0为20 ℃,循环水温度t1为80 ℃时,测试装置参数见表1,计算得到管道热阻理论计算值见表2。由于不锈钢管道内直径与橡胶管内直径相同,因此,两种管道内表面的表面传热系数相同,不锈钢管道内表面传热热阻R1与橡胶管道内表面的表面传热热阻R5相同。管内表面的表面传热热阻随流量增大而减小。对于不锈钢管道和橡胶管道,不论流量增大或减小,管内表面的表面传热热阻占总热阻的比例不到1%,远小于保温层导热热阻、保温层表面的表面传热热阻、橡胶管外表面的表面传热热阻,因此,管内表面的表面传热热阻可忽略不计。

表1 测试装置参数

表2 管道热阻理论计算值

经计算,流量由400 L/h升高至1 200 L/h,具有保温层的不锈钢管道单位管长单位时间热损失的范围为49.9~50.0 W/m;橡胶管道单位管长单位时间热损失范围为55.2~55.4 W/m。测试装置不锈钢管道长度为3.6 m,橡胶管道长度为2.0 m,故测试装置单位时间热损失(理论计算值)Φ为290.0~290.8 W。流量由400 L/h升高至1 200 L/h,流量升高导致Φ仅增加0.8W,占比极小。因此,流量变化对测试装置单位时间热损失的影响可忽略不计。

4 实验测试分析与验证

4.1 试验测试分析

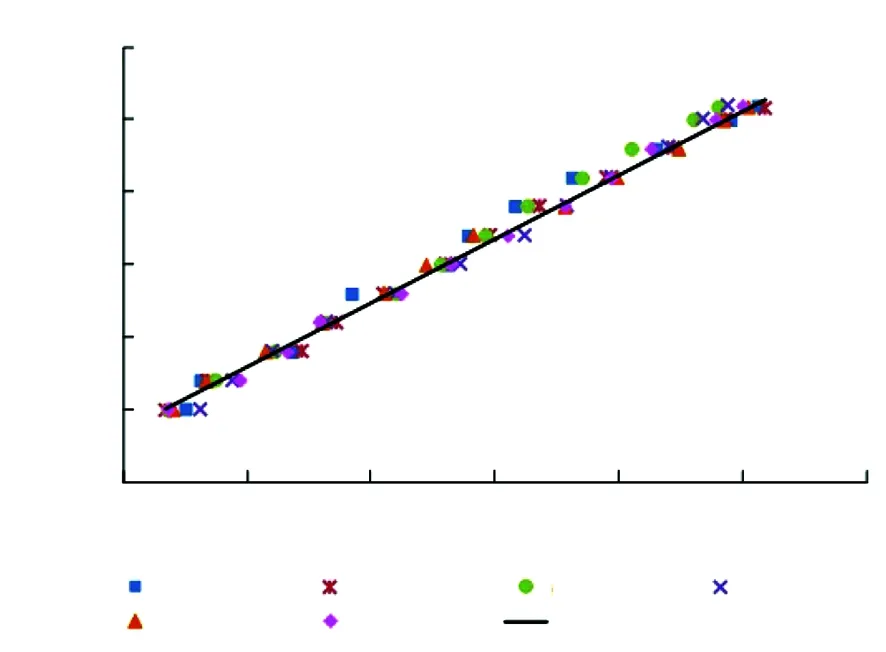

测试装置实测电加热功率P即为测试装置单位时间热损失。不同流量下测试装置单位时间热损失测试结果见图2。

图2 不同流量下测试装置单位时间热损失测试结果

由图2以可看出,在循环水温度与环境温度的温差ΔT相同的情况下,电加热装置在不同的循环水流量下所输出的功率基本相同,其最大值与最小值的偏差约为1 W。可见,循环水流量对于测试装置单位时间热损失的影响很小。

通过对测试装置热损失的理论计算分析和实验测试分析,可以确定循环水流量变化对于测试装置热损失的影响很小。因此,忽略流量因素,单位时间内测试装置热损失和循环水温度与环境温度的温差ΔT的关系成线性关系。对所有实测数据点进行线性拟合,拟合曲线图见图2,拟合系数R2达到0.992 7,测试装置单位时间热损失(拟合值)Φ0和循环水温度与环境温度的温差ΔT的线性拟合关系式见公式(15)。当测试装置确定时,根据循环水温度与环境温度的温差ΔT,可以求得唯一相应的测试装置单位时间热损失(拟合值)Φ0。然后,乘以测试时间即可得出测试装置热损失(拟合值)Q0。

Φ0=9.030 8ΔT-226.58

(15)

式中Φ0——测试装置单位时间热损失(拟合值),W

ΔT——循环水温度与环境温度的温差,K

4.2 拟合结果可行性验证

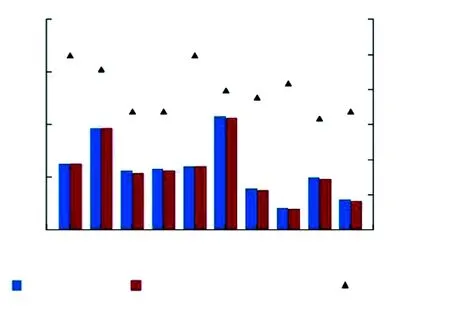

随机选取不同品牌的10个燃气采暖热水炉样本,燃气采暖热水炉样本额定热负荷见表3。进行额定热负荷下供暖热效率和测试装置热损失测试,并根据拟合公式(15)计算测试装置单位时间热损失(拟合值)Φ0。测试装置热损失(拟合值)Q0和实验实测的测试装置热损失(实测值)Q对比见图3,用Q0计算的供暖热效率与用Q计算的供暖热效率对比见图4。其中,热损失相对偏差为Q0与Q之差,除以Q;供暖热效率偏差为用Q0计算得到的供暖热效率与用Q计算得到的供暖热效率之差。

表3 燃气采暖热水炉样本额定热负荷

图3 测试装置热损失Q的拟合值和实测值对比

图4 用Q0计算的供暖热效率与用Q计算的供暖热效率对比

可以看出,热损失相对偏差在-7.04%~0.75%范围内,供暖热效率偏差的绝对值≤0.1%。可见,用Q0计算得到的供暖热效率与用Q计算得到的供暖热效率的偏差很小。因此,可以采用公式(15) 计算测试装置单位时间热损失(拟合值)Φ0,然后根据测试时间,计算测试装置热损失(拟合值)Q0,然后,按照GB 25034—2010中的公式(7)计算供暖热效率。这样,可以简化测试流程,缩短测试时间,提高测试工作效率。

5 结论

通过对燃气采暖热水炉测试装置热损失进行理论计算、实验测试与数据分析,发现对于同一测试装置,测试装置单位时间热损失Φ0和循环水温度与环境温度的温差ΔT之间存在线性关系。可根据循环水温度与环境温度的温差ΔT,按照由实验数据拟合的关系式直接计算测试装置单位时间热损失(拟合值)Φ0,然后根据供暖热效率的测试时间,计算得到测试装置热损失(拟合值)Q0,然后计算供暖热效率。用Q0计算得到的供暖热效率与用测试装置热损失(实测值)得到的供暖热效率的偏差的绝对值小于或等于0.1%。这样,可以简化测试流程,缩短测试时间,提高工作效率。